夹布油封及其预成型骨架、骨架、以及骨架模具的制作方法

本技术涉及夹布油封,特别涉及一种夹布油封及其预成型骨架、骨架、以及骨架模具。

背景技术:

1、夹布油封大多用在具有润滑条件的冶金轧机、大型齿轮箱、传动轴的轴头处,它与普通油封的区别是油封的橡胶组成部分夹入一层或多层帆布,令油封的综合强度大幅提升。带有帆布的部分为夹布油封的骨架,该骨架在制备过程中,首先将多层浸渍的帆布压制成长条形的骨架半成品,再通过连接件、模压方式将其首尾连接形成环形的骨架。若使用连接件,由于需要装配连接件才能形成闭合的环形结构,不便于生产制备,且连接件会增加骨架在连接处的厚度,导致骨架的不均匀性;若通过模压方式将其首尾连接,则连接处结构强度较弱,容易断开。

技术实现思路

1、本实用新型提供一种夹布油封及其预成型骨架、骨架、以及骨架模具,其便于加工,且骨架各部分厚度均匀,结构强度较高。

2、第一方面,本实用新型提供一种夹布油封的预成型骨架,所述夹布油封的预成型骨架由长条形且呈片状的浸渍夹织纤维折叠形成,其包括等长且沿长度方向依次相连的n节浸渍夹织段,n为大于或等于4的偶数;所述浸渍夹织纤维卷绕式层叠呈回旋形结构,并沿自身宽度方向朝回旋形结构的外侧翻折呈多层层叠结构。

3、其中,各所述浸渍夹织段包括沿自身宽度方向等分的第一子段、第二子段及第三子段,所述第二子段连接在所述第一子段与所述第三子段之间;所述第一子段层叠在所述第二子段与所述第三子段之间。

4、其中,所述第一子段、第二子段及第三子段所层叠的整体沿所述浸渍夹织段的宽度方向翻折呈对折状。

5、其中,所述浸渍夹织纤维为单层或多层结构。

6、其中,所述浸渍夹织纤维沿自身宽度方向朝回旋形结构的外侧翻折呈对折状。

7、其中,所述n为4或6。

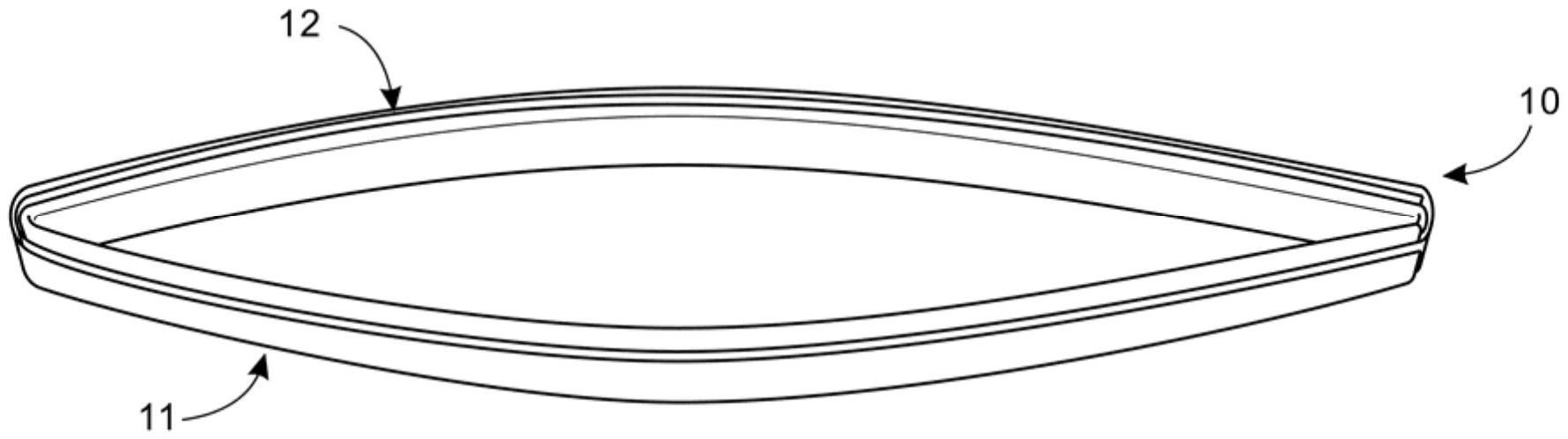

8、第二方面,本实用新型提供一种夹布油封的骨架,所述骨架由前述的夹布油封的预成型骨架经模压成型。

9、第三方面,本实用新型提供一种夹布油封的骨架模具,用于对前述的夹布油封的预成型骨架进行模压成型;其包括预成型上模、预成型中模、预成型下模及预成型模芯;所述预成型中模为环形,所述预成型模芯套设在所述预成型中模内,二者间隔设置,且二者位于所述预成型上模与所述预成型下模之间;所述预成型上模、所述预成型中模、所述预成型下模及所述预成型模芯围合形成环形的模腔。

10、其中,所述预成型上模具有一朝向所述模腔内的环形凸起,所述环形凸起用于对所述模腔内的预成型骨架施加轴向模压力,其具有一朝向所述模腔内的顶面;

11、所述预成型中模具有第一侧壁及第一斜壁,所述第一斜壁连接于所述第一侧壁上远离所述预成型下模的一边;所述预成型模芯具有第二侧壁及第二斜壁,所述第二斜壁连接于所述第二侧壁上远离所述预成型下模的一边;所述第一侧壁与所述第二侧壁相对设置;所述第一斜壁与所述第二斜壁相对设置,沿所述预成型上模至所述预成型下模的方向,所述第一斜壁与所述第二斜壁之间的距离逐渐缩小;

12、所述预成型下模上设置有环形的成型槽,所述成型槽具有槽底面、第一槽壁和第二槽壁,所述第一槽壁和所述第二槽壁相对设置;当所述骨架模具处于合模状态时,所述环形凸起位于所述第一斜壁与所述第二斜壁之间,所述槽底面与所述顶面相对设置,所述第一槽壁与所述第一侧壁对齐设置,所述第二槽壁与所述第二侧壁对齐设置,所述槽底面、所述顶面、所述第一侧壁、所述第二侧壁、所述第一槽壁、及所述第二槽壁共同围合形成模腔。

13、第四方面,本实用新型提供一种夹布油封,包括橡胶体及前述的夹布油封的骨架,所述橡胶体固定于所述骨架的内侧处。

14、本实用新型提供的夹布油封及其预成型骨架、骨架、以及骨架模具,浸渍夹织纤维卷绕式折叠呈回旋形结构,且n为大于或等于4的偶数,可以在回旋线结构的中间位置将其均分形成两个相对的等厚侧壁,从而使得形成骨架结构各部分厚度均匀;浸渍夹织纤维在长度方向上的两个自由端,分置于相邻节的连接处,以增强该处的结构强度,避免两个自由端所在位置容易断裂的问题;通过外侧翻折的多层层叠结构,可以将这两个自由端进行定位,能够保证所形成的回旋形结构的稳定性,以便形成一个稳定的环形结构,从而利于后续的模压成型,便于加工,且外侧翻折的多层层叠结构可以进一步提高整体结构强度,有效避免断裂。

技术特征:

1.一种夹布油封的预成型骨架,其特征在于,所述夹布油封的预成型骨架由长条形且呈片状的浸渍夹织纤维折叠形成,其包括等长且沿长度方向依次相连的n节浸渍夹织段,n为大于或等于4的偶数;所述浸渍夹织纤维卷绕式层叠呈回旋形结构,并沿自身宽度方向朝回旋形结构的外侧翻折呈多层层叠结构。

2.根据权利要求1所述的夹布油封的预成型骨架,其特征在于,各所述浸渍夹织段包括沿自身宽度方向等分的第一子段、第二子段及第三子段,所述第二子段连接在所述第一子段与所述第三子段之间;所述第一子段层叠在所述第二子段与所述第三子段之间。

3.根据权利要求2所述的夹布油封的预成型骨架,其特征在于,所述第一子段、第二子段及第三子段所层叠的整体沿所述浸渍夹织段的宽度方向翻折呈对折状。

4.根据权利要求1所述的夹布油封的预成型骨架,其特征在于,所述浸渍夹织纤维为单层或多层结构。

5.根据权利要求1所述的夹布油封的预成型骨架,其特征在于,所述浸渍夹织纤维沿自身宽度方向朝回旋形结构的外侧翻折呈对折状。

6.根据权利要求1所述的夹布油封的预成型骨架,其特征在于,所述n为4或6。

7.一种夹布油封的骨架,其特征在于,所述骨架由权利要求1至6任一项所述的夹布油封的预成型骨架经模压成型。

8.一种夹布油封的骨架模具,其特征在于,用于对权利要求1至6任一项所述的夹布油封的预成型骨架进行模压成型;其包括预成型上模、预成型中模、预成型下模及预成型模芯;所述预成型中模为环形,所述预成型模芯套设在所述预成型中模内,二者间隔设置,且二者位于所述预成型上模与所述预成型下模之间;所述预成型上模、所述预成型中模、所述预成型下模及所述预成型模芯围合形成环形的模腔。

9.根据权利要求8所述的夹布油封的骨架模具,其特征在于,所述预成型上模具有一朝向所述模腔内的环形凸起,所述环形凸起用于对所述模腔内的预成型骨架施加轴向模压力,其具有一朝向所述模腔内的顶面;

10.一种夹布油封,其特征在于,包括橡胶体及权利要求7所述的夹布油封的骨架,所述橡胶体固定于所述骨架的内侧处。

技术总结

本技术提供一种夹布油封及其预成型骨架、骨架、以及骨架模具。夹布油封的预成型骨架由长条形且呈片状的浸渍夹织纤维折叠形成,其包括等长且沿长度方向依次相连的N节浸渍夹织段,N为大于或等于4的偶数;浸渍夹织纤维卷绕式层叠呈回旋形结构,并沿自身宽度方向朝回旋形结构的外侧翻折呈多层层叠结构。预成型骨架经骨架模具模压形成骨架。骨架的内侧制备橡胶体后得到夹布油封。回旋形结构可以使得骨架各部分厚度均匀;浸渍夹织纤维的两个自由端,分置于相邻节的连接处,以增强该处的结构强度;通过向外侧翻折,将两个自由端定位,使其形成稳定的环形结构,利于后续模压成型,便于加工,且进一步提高整体结构强度。

技术研发人员:吴旭灿,张海涛,李周,何晓黎,王嘉明

受保护的技术使用者:肇庆市禾裕工业有限公司

技术研发日:20230207

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!