一种高精度医疗器械生产模具的制作方法

本技术涉及医疗器械生产,具体为一种高精度医疗器械生产模具。

背景技术:

1、现有的医疗器械多通过模具浇筑而成,便于加工,整体性强,公开号为cn213947339u的专利就提出了一种医疗器械零件生产注塑模具,通过设置电动液压推杆b和脱模板,利用电动液压推杆b驱动推块以替代人力推动脱模板对模具表面的医疗器械零件进行脱模,能够实现对注塑的医疗器械进行自动脱模,但是通过电动液压推杆推动脱模板脱模还需要系统控制造价相对较高,且故障率及维护成本高,不够节能环保,因此对现有的这种医疗器械生产模具进行改进,提出一种用机械推动脱模板脱模来代替电动液压推杆推动脱模的一种高精度医疗器械生产模具。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种高精度医疗器械生产模具。

2、为了实现上述目的,本实用新型采用了如下技术方案:

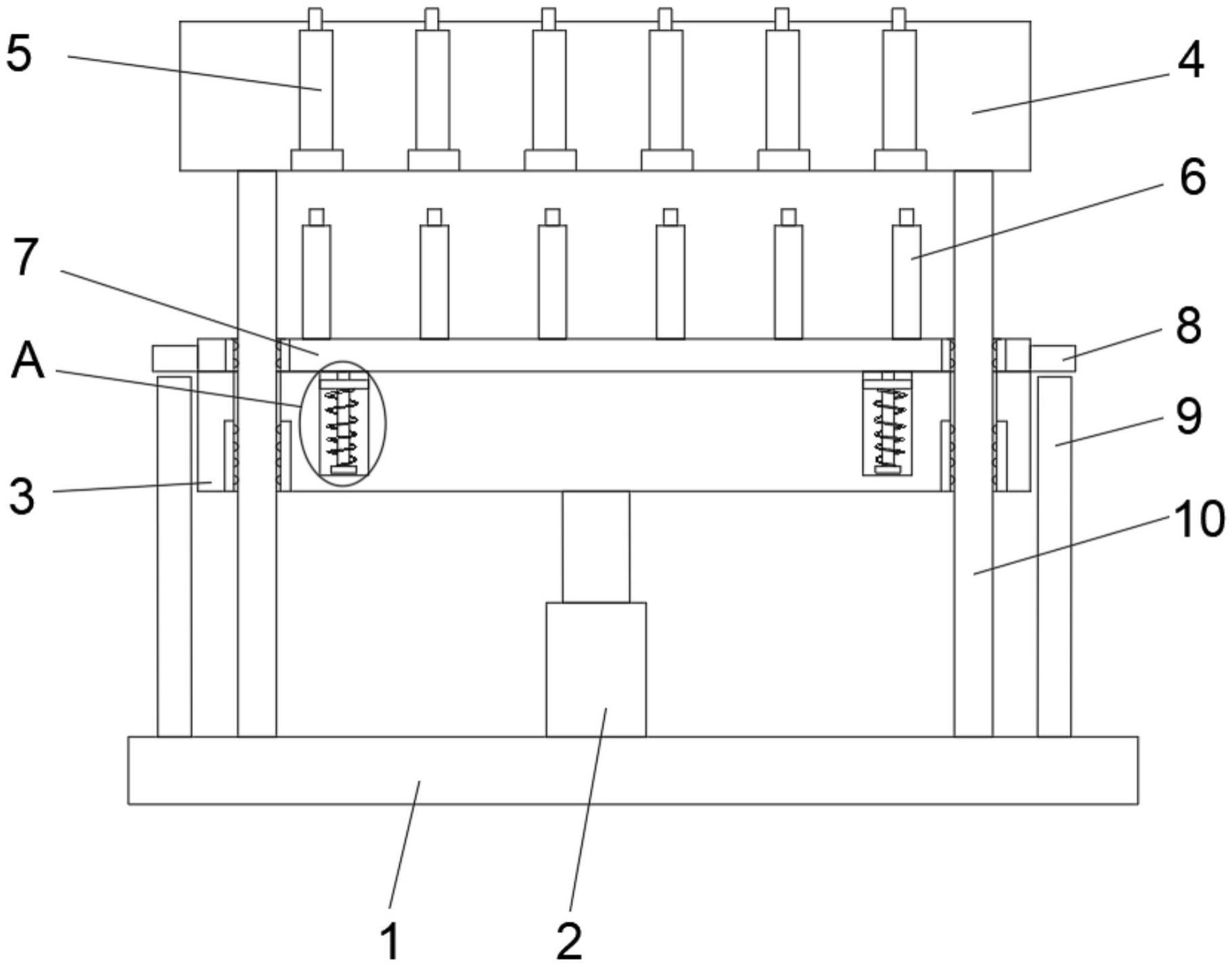

3、一种高精度医疗器械生产模具,包括底座、上模板、下模板和固定在底座与下模板之间的液压缸,所述下模板的上表面固定有若干下凸模,所述上模板的内部设置有若干与下凸模相对应的注塑腔,若干所述下凸模的表面共同滑动套接有脱模板,所述脱模板与下模板之间连接有多个弹簧回拉机构,所述底座的上表面且位于下模板的两侧均固定有顶杆,所述脱模板的两侧均固定有抵块,所述顶杆位于抵块的正下方。

4、优选的,所述弹簧回拉机构包括支撑板、t型杆和弹簧,所述下模板的表面开设有开槽,所述支撑板固定在开槽的内壁上,所述t型杆位于开槽的内部,且一端穿过支撑板并与脱模板的下表面固定,所述t型杆的外表面套设有弹簧,所述弹簧的两端分别与支撑板以及t型杆的t型头固定,起到导向和将脱模板拉回的作用。

5、优选的,所述底座与上模板的下表面四角之间固定有四个导向杆,所述脱模板与下模板均套设四个导向杆的外表面,所述脱模板、下模板与导向杆之间均设置有滚珠滑套。

6、优选的,所述滚珠滑套包括滑套和多层滚珠层,每层滚珠层均包括多个滚珠,多个所述滚珠滚动嵌设在滑套的内部,多个所述滚珠均与导向杆相接触,能够减小摩擦,提高滑套的使用寿命。

7、优选的,所述滑套固定在脱模板及下模板的内部,可以通过螺栓进行安装固定,以方便后期维护。

8、优选的,每层的多个所述滚珠均匀环形阵列排列设置,以便滚珠均匀的与导向杆相接触,各部位受力均匀。

9、本实用新型提供了一种高精度医疗器械生产模具。具备以下有益效果:

10、1、本实用新型通过抵块、顶杆、弹簧回拉机构的设置,在模具打开下模具移动使抵块到达顶杆的位置时,将脱模板的位置限制住,此时下模板表面的下凸模继续移动,在脱模板阻挡的作用下即可使医疗器械成品产品从下凸模表面脱下,无需额外增加液压缸推动脱模板实现脱模,且机械机构相对故障率低,维修方便,维护成本及造价较低,具有一定的实用性;

11、2、通过设置的导向杆和滚珠滑套,避免下模板在移动时发生偏移,提高模具整体精度,同时滚珠滑套能够减小与导向杆之间的摩擦,提高使用效果。

技术特征:

1.一种高精度医疗器械生产模具,包括底座(1)、上模板(4)、下模板(3)和固定在底座(1)与下模板(3)之间的液压缸(2),其特征在于:所述下模板(3)的上表面固定有若干下凸模(6),所述上模板(4)的内部设置有若干与下凸模(6)相对应的注塑腔(5),若干所述下凸模(6)的表面共同滑动套接有脱模板(7),所述脱模板(7)与下模板(3)之间连接有多个弹簧回拉机构,所述底座(1)的上表面且位于下模板(3)的两侧均固定有顶杆(9),所述脱模板(7)的两侧均固定有抵块(8),所述顶杆(9)位于抵块(8)的正下方。

2.根据权利要求1所述的一种高精度医疗器械生产模具,其特征在于:所述弹簧回拉机构包括支撑板(14)、t型杆(12)和弹簧(13),所述下模板(3)的表面开设有开槽(11),所述支撑板(14)固定在开槽(11)的内壁上,所述t型杆(12)位于开槽(11)的内部,且一端穿过支撑板(14)并与脱模板(7)的下表面固定,所述t型杆(12)的外表面套设有弹簧(13),所述弹簧(13)的两端分别与支撑板(14)以及t型杆(12)的t型头固定。

3.根据权利要求1所述的一种高精度医疗器械生产模具,其特征在于:所述底座(1)与上模板(4)的下表面四角之间固定有四个导向杆(10),所述脱模板(7)与下模板(3)均套设四个导向杆(10)的外表面,所述脱模板(7)、下模板(3)与导向杆(10)之间均设置有滚珠滑套(15)。

4.根据权利要求3所述的一种高精度医疗器械生产模具,其特征在于:所述滚珠滑套包括滑套(15)和多层滚珠层,每层滚珠层均包括多个滚珠(16),多个所述滚珠(16)滚动嵌设在滑套(15)的内部,多个所述滚珠(16)均与导向杆(10)相接触。

5.根据权利要求4所述的一种高精度医疗器械生产模具,其特征在于:所述滑套(15)固定在脱模板(7)及下模板(3)的内部。

6.根据权利要求5所述的一种高精度医疗器械生产模具,其特征在于:每层的多个所述滚珠(16)均匀环形阵列排列设置。

技术总结

本技术提供一种高精度医疗器械生产模具,包括底座、上模板、下模板和固定在底座与下模板之间的液压缸,所述下模板的上表面固定有若干下凸模,所述上模板的内部设置有若干与下凸模相对应的注塑腔,若干所述下凸模的表面共同滑动套接有脱模板,所述脱模板与下模板之间连接有多个弹簧回拉机构。本技术通过抵块、顶杆、弹簧回拉机构的设置,在模具打开下模具移动使抵块到达顶杆的位置时,将脱模板的位置限制住,此时下模板表面的下凸模继续移动,在脱模板阻挡的作用下即可使医疗器械成品产品从下凸模表面脱下,无需额外增加液压缸推动脱模板实现脱模,且机械机构相对故障率低,维修方便,维护成本及造价较低,具有一定的实用性。

技术研发人员:张德远,何维园,滕飞,鲜斌国

受保护的技术使用者:苏州华鹰家具配件有限公司

技术研发日:20230214

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!