一种内胎混炼导胶器的制作方法

本技术涉及内胎,更具体地涉及一种内胎混炼导胶器。

背景技术:

1、内胎在进行生产的过程中,需要使用到橡胶作为原材料,在进行生产之前,需要加工多个橡胶进行混炼,在混炼完成后需要将混合后的胶体导出,对胶体进行导出需要使用到内胎混炼导胶器,内胎混炼导胶器是一种可以将混合后的胶体进行导出的设备,内胎混炼导胶器主要由进料组件、热熔组件和导出组件等组成,内胎混炼导胶器具有导出效果好,导出速度好,使用方便简单等优点。

2、常见的内胎混炼导胶器在进行使用的过程中,一般具有以下缺陷:

3、其一:常见的内胎混炼导胶器在进行导胶的过程中,一般的内胎混炼导胶器都是固定不动的,导致通过导胶器导出的胶体的位置都是固定的,不能够对不同的位置进行导胶,使得内胎混炼导胶器的使用具有一定的局限性;

4、其二:常见的内胎混炼导胶器在进行导胶的过程中,由于胶体需要不断进行热熔,在进行导出的过程中,胶体容易凝固,导致容易对导胶器造成堵塞,使得导胶不能正常进行,需要人工对导胶器进行清理,才能使得胶体顺利的导出;

5、其三:常见的内胎混炼导胶器在进行导胶的过程中,需要人工进行操作,需要人工手持导胶器进行导胶,由于整个过程需要处于较为的温度下进行,人工进行手持不安全,而且整个过程需要耗费大量的人力,不利于胶体的导出;

6、综上所述,常见的内胎混炼导胶器在进行使用的过程中,一般具有不能对不同的位置进行导胶,容易造成堵塞的现象、需要人工进行导胶等缺陷。

技术实现思路

1、为了克服现有技术的上述缺陷,本实用新型提供了一种内胎混炼导胶器,以解决上述背景技术中存在的问题。

2、本实用新型提供如下技术方案:一种内胎混炼导胶器,包括底座,所述底座的上表面上开设有存放槽,所述底座的上表面上固定连接有两个支撑板,所述底座的正上方设置有用于导胶的导胶机构,所述支撑板的侧面上设置有用于移动的移动机构,所述支撑板的侧面上设置有用于搅拌的搅拌机构;

3、所述导胶机构包括设置在底座正上方的储存壳,所述储存壳的下表面上设置有储存槽,所述储存壳的下表面上固定连接有出胶器,所述储存壳的侧面上安装有两个连接管。

4、进一步的,所述存放槽位于底座的上表面正中央,两个所述支撑板分别固定连接在底座的上表面两侧。

5、进一步的,所述出胶器呈圆锥状结构设置,所述出胶器与储存槽连通,两个所述连接管均与储存槽连通。

6、进一步的,所述移动机构包括固定连接在其中一个所述支撑板侧面上的支撑台,所述支撑台的上表面上安装有电机,所述支撑板的侧面上转动连接有螺纹杆,所述螺纹杆的一端贯穿一个支撑板并与电机的输出轴末端固定连接,所述螺纹杆的外壁上套设有第一传动轮,所述储存壳的上表面上固定连接有固定板,所述螺纹杆与固定板螺纹连接。

7、进一步的,所述螺纹杆的外壁上设置有往复螺纹,所述螺纹杆的一端贯穿固定板。

8、进一步的,所述搅拌机构包括转动连接在支撑板侧面上的传动杆,所述传动杆的外壁上套设有第二传动轮,所述固定板的上表面上开设有传动槽,所述传动杆的一端穿过传动槽并套设有第一锥齿轮,所述储存槽的顶部转动连接有旋转杆,所述旋转杆的外壁上固定连接有多个搅拌叶,所述旋转杆的上端延伸至传动槽的内部并套设头第二锥齿轮。

9、进一步的,所述第一锥齿轮与第二锥齿轮啮合,所述搅拌叶与储存槽适配,每个所述搅拌叶的外壁上均设置有多个加热器。

10、进一步的,所述第一传动轮与第二传动轮之间通过皮带传动连接。

11、本实用新型的技术效果和优点:

12、1.本实用新型通过设有导胶机构,有利于当需要将胶体进行导出时,可以先通过其中一个连接管向储存槽内部注入原料,并通过另一连接管向储存槽内部注入抗凝剂,通过搅拌机构的设置,可以实现对储存槽内部胶体的生成,当储存槽内部存在胶体后,胶体可以通过出胶器导出,并掉落在存放槽内部,从而实现对胶体的导出,整个过程需要人工进行手持,无需人工参与,节约了人力的使用,简单方便。

13、2.本实用新型通过设有移动机构,有利于当需要对不同位置进行导胶时,启动电机,电机带动螺纹杆进行旋转,由于螺纹杆外壁设置有往复螺纹且与固定板螺纹连接,螺纹杆旋转实现固定板左右移动,固定板会带动储存壳和出胶器左右移动,从而实现对存放槽不同位置的导胶,使得存放槽内部胶体的存放更加的均匀,便于胶体的存放和实现对不同位置的导胶,简单方便。

14、3.本实用新型通过设有搅拌机构,有利于当需要对原材料进行加工时,由于第一传动轮与第二传动轮之间通过皮带传动连接,螺纹杆旋转会通过第一传动轮与第二传动轮带动传动杆旋转,由于第一锥齿轮与第二锥齿轮啮合,传动杆会带动旋转杆旋转,旋转杆会带动搅拌叶对储存槽内部原料进行搅拌,由于每个搅拌叶的外壁上均设置有多个加热器,可以实现对原料的加热并进行搅拌,实现胶体的生产,使得胶体不同为储存槽内部进行凝固并造成堵塞,便于胶体的导出。

技术特征:

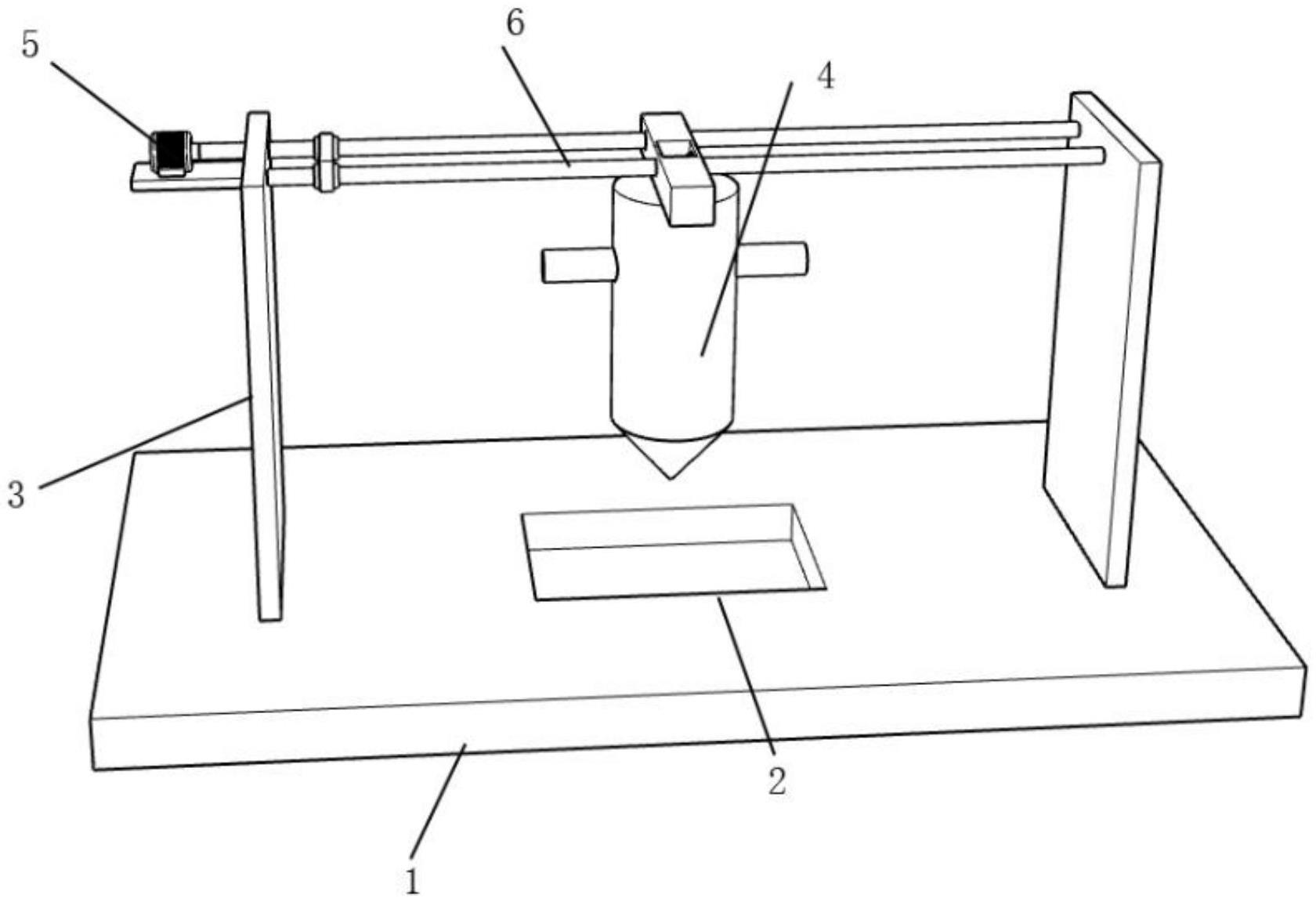

1.一种内胎混炼导胶器,包括底座(1),其特征在于:所述底座(1)的上表面上开设有存放槽(2),所述底座(1)的上表面上固定连接有两个支撑板(3),所述底座(1)的正上方设置有用于导胶的导胶机构(4),所述支撑板(3)的侧面上设置有用于移动的移动机构(5),所述支撑板(3)的侧面上设置有用于搅拌的搅拌机构(6);

2.根据权利要求1所述的一种内胎混炼导胶器,其特征在于:所述存放槽(2)位于底座(1)的上表面正中央,两个所述支撑板(3)分别固定连接在底座(1)的上表面两侧。

3.根据权利要求1所述的一种内胎混炼导胶器,其特征在于:所述出胶器(402)呈圆锥状结构设置,所述出胶器(402)与储存槽连通,两个所述连接管(403)均与储存槽连通。

4.根据权利要求1所述的一种内胎混炼导胶器,其特征在于:所述移动机构(5)包括固定连接在其中一个所述支撑板(3)侧面上的支撑台(501),所述支撑台(501)的上表面上安装有电机(502),所述支撑板(3)的侧面上转动连接有螺纹杆(503),所述螺纹杆(503)的一端贯穿一个支撑板(3)并与电机(502)的输出轴末端固定连接,所述螺纹杆(503)的外壁上套设有第一传动轮(504),所述储存壳(401)的上表面上固定连接有固定板(505),所述螺纹杆(503)与固定板(505)螺纹连接。

5.根据权利要求4所述的一种内胎混炼导胶器,其特征在于:所述螺纹杆(503)的外壁上设置有往复螺纹,所述螺纹杆(503)的一端贯穿固定板(505)。

6.根据权利要求4所述的一种内胎混炼导胶器,其特征在于:所述搅拌机构(6)包括转动连接在支撑板(3)侧面上的传动杆(601),所述传动杆(601)的外壁上套设有第二传动轮(602),所述固定板(505)的上表面上开设有传动槽(603),所述传动杆(601)的一端穿过传动槽(603)并套设有第一锥齿轮(606),所述储存槽的顶部转动连接有旋转杆(604),所述旋转杆(604)的外壁上固定连接有多个搅拌叶(605),所述旋转杆(604)的上端延伸至传动槽(603)的内部并套设头第二锥齿轮(607)。

7.根据权利要求6所述的一种内胎混炼导胶器,其特征在于:所述第一锥齿轮(606)与第二锥齿轮(607)啮合,所述搅拌叶(605)与储存槽适配,每个所述搅拌叶(605)的外壁上均设置有多个加热器。

8.根据权利要求6所述的一种内胎混炼导胶器,其特征在于:所述第一传动轮(504)与第二传动轮(602)之间通过皮带传动连接。

技术总结

本技术公开了一种内胎混炼导胶器,包括底座,所述底座的上表面上开设有存放槽,所述底座的上表面上固定连接有两个支撑板,所述底座的正上方设置有用于导胶的导胶机构,所述支撑板的侧面上设置有用于移动的移动机构,所述支撑板的侧面上设置有用于搅拌的搅拌机构,设有导胶机构,有利于当需要将胶体进行导出时,可以先通过其中一个连接管向储存槽内部注入原料,并通过另一连接管向储存槽内部注入抗凝剂,通过搅拌机构的设置,可以实现对储存槽内部胶体的生成,当储存槽内部存在胶体后,胶体可以通过出胶器导出,并掉落在存放槽内部,从而实现对胶体的导出,整个过程需要人工进行手持,无需人工参与,节约了人力的使用,简单方便。

技术研发人员:孙剑,蒋国朝,黄纯奇,季万林,杨立军

受保护的技术使用者:杭州富阳富春轮胎有限公司

技术研发日:20230223

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!