一种汽车复合材料的模压成型装置的制作方法

本技术属于复合材料加工,尤其是一种汽车复合材料的模压成型装置。

背景技术:

1、复合材料是由两种或两种以上不同性质的材料,通过物理或化学的方法,组成具有新性能的材料。现有的模压成型装置,通过将粉状的复合材料添加至模压腔内,然后利用液压缸驱动模压板对模压腔内的粉状复合材料进行挤压成型,然后通过将模压座一侧的定位销取出打开限位板,从而使挤压成型的复合材料取出,虽然能够将模压成型的复合材料取出,但是需要在安装和拆卸上花费一定的时间,从而影响整体的加工进度,且增加了人工的劳动强度。

2、例如中国实用新型申请号为202221415086.0,一种复合材料模压装置,包括底座,所述底座.上侧设有模压座,所述模压座上表面开设有用于存放粉状复合材料的模压腔,所述模压座上表面设有支架,所述支架为u型结构,所述支架的两端均与底座固定连接,所述支架水平部对称安装有两个竖向布置的液压缸,所述液压缸活动端延伸至支架水平部下侧并固定连接有模压板。

3、其就存在这样的问题,虽然能够将模压成型的复合材料取出,但是需要在安装和拆卸上花费一定的时间,从而影响整体的加工进度,且增加了人工的劳动强度。

技术实现思路

1、本实用新型的目的在于提供一种汽车复合材料的模压成型装置,以解决背景技术中提出的问题。

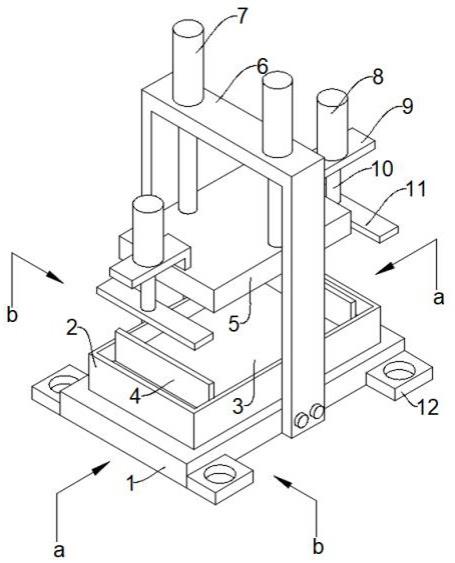

2、为实现上述目的,本实用新型提供如下技术方案:一种汽车复合材料的模压成型装置,包括底座,所述底座的两侧通过螺栓固定连接有安装架,且安装架的横向顶端固定连接有两个液压杆的固定端,所述液压杆的驱动端贯穿安装架的横向顶壁固定连接有用于对汽车复合材料进行模压的模压板,所述底座的顶端设有限位槽,且限位槽的内底壁固定连接有顶料弹簧,所述顶料弹簧的顶端固定连接有限位板,所述限位板的顶端焊接有两个相同结构的支撑板,且支撑板的两侧滑动连接有模压座,所述限位板的侧面并与模压座的内壁贴合滑动连接,且模压座的内壁焊接有多个用于支撑限位板的限位块。

3、具体的,所述底座的顶端设有多个圆形的安装槽,且多个安装槽的内底壁均固定连接有支撑弹簧,所述支撑弹簧的一端并与限位块连接固定。

4、具体的,所述模压座的侧面通过螺栓固定连接有用于均匀复合材料的振动电机。

5、具体的,所述模压板的顶端焊接有两个l型的安装板,且安装板的顶端固定连接有套筒。

6、具体的,所述套筒的内顶壁固定连接有缓冲弹簧,且缓冲弹簧的一端固定连接有用于辅助调节的调节板。

7、具体的,所述调节板的侧面并与套筒的内壁贴合滑动连接,且调节板的底端焊接有限位杆。

8、具体的,所述限位杆远离调节板的一端贯穿套筒和安装板固定连接有挤压板。

9、与现有技术相比,本实用新型的技术效果和优点:

10、该汽车复合材料的模压成型装置,得益于液压杆和限位板的设计,通过液压杆带动模压板向下移动,从而实现对汽车复合材料的模压成型,当液压杆进行复位时,顶料弹簧会将限位板顶起,从而实现自动将模压成型的汽车复合材料顶出模压座,从而无需进行安装和拆卸即可进行下料,大大节约了时间,从而不会影响整体的加工进度,也减少了人工的劳动量。

11、得益于套筒和挤压板的设计,通过液压杆带动模压板进行下降时,使得套筒和挤压板进行联动下降,挤压板可以将限位板和支撑板进行提前下压,防止在进行添加原料时出现泄露,且通过缓冲弹簧的设计,能够对限位杆进行缓冲至套筒内侧,从而防止挤压板影响模压板的模压成型。

12、得益于振动电机和支撑弹簧的设计,通过启动振动电机配合支撑弹簧顶端的模压座进行震动,从而时限位板上的原料能够均匀铺摊,从而提高模压成型的质量。该汽车复合材料的模压成型装置,无需在安装和拆卸上花费时间,能够实现自动下料,从而不会影响整体的加工进度,且减少了人工的劳动强度。

技术特征:

1.一种汽车复合材料的模压成型装置,包括底座(1),其特征在于:所述底座(1)的两侧通过螺栓固定连接有安装架(6),且安装架(6)的横向顶端固定连接有两个液压杆(7)的固定端,所述液压杆(7)的驱动端贯穿安装架(6)的横向顶壁固定连接有用于对汽车复合材料进行模压的模压板(5),所述底座(1)的顶端设有限位槽(19),且限位槽(19)的内底壁固定连接有顶料弹簧(20),所述顶料弹簧(20)的顶端固定连接有限位板(3),所述限位板(3)的顶端焊接有两个相同结构的支撑板(4),且支撑板(4)的两侧滑动连接有模压座(2),所述限位板(3)的侧面并与模压座(2)的内壁贴合滑动连接,且模压座(2)的内壁焊接有多个用于支撑限位板(3)的限位块(16)。

2.根据权利要求1所述的一种汽车复合材料的模压成型装置,其特征在于:所述底座(1)的顶端设有多个圆形的安装槽(17),且多个安装槽(17)的内底壁均固定连接有支撑弹簧(18),所述支撑弹簧(18)的一端并与限位块(16)连接固定。

3.根据权利要求1所述的一种汽车复合材料的模压成型装置,其特征在于:所述模压座(2)的侧面通过螺栓固定连接有用于均匀复合材料的振动电机(15)。

4.根据权利要求1所述的一种汽车复合材料的模压成型装置,其特征在于:所述模压板(5)的顶端焊接有两个l型的安装板(9),且安装板(9)的顶端固定连接有套筒(8)。

5.根据权利要求4所述的一种汽车复合材料的模压成型装置,其特征在于:所述套筒(8)的内顶壁固定连接有缓冲弹簧(14),且缓冲弹簧(14)的一端固定连接有用于辅助调节的调节板(13)。

6.根据权利要求5所述的一种汽车复合材料的模压成型装置,其特征在于:所述调节板(13)的侧面并与套筒(8)的内壁贴合滑动连接,且调节板(13)的底端焊接有限位杆(10)。

7.根据权利要求6所述的一种汽车复合材料的模压成型装置,其特征在于:所述限位杆(10)远离调节板(13)的一端贯穿套筒(8)和安装板(9)固定连接有挤压板(11)。

技术总结

本技术公开了一种汽车复合材料的模压成型装置,属于复合材料加工技术领域,包括底座,底座的两侧通过螺栓固定连接有安装架,且安装架的横向顶端固定连接有两个液压杆的固定端,液压杆的驱动端贯穿安装架的横向顶壁固定连接有用于对汽车复合材料进行模压的模压板,底座的顶端设有限位槽,且限位槽的内底壁固定连接有限位板,限位板的顶端焊接有两个相同结构的支撑板,限位板的侧面并与模压座的内壁贴合滑动连接,且模压座的内壁焊接有多个用于支撑限位板的限位块。该汽车复合材料的模压成型装置,无需在安装和拆卸上花费时间,能够实现自动下料,从而不会影响整体的加工进度,且减少了人工的劳动强度。

技术研发人员:陶未来,许文前,张世伟

受保护的技术使用者:镇江澳盛轻量化汽车科技有限公司

技术研发日:20230227

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!