一种用于防止挤注机熔料回流的阀门密封结构的制作方法

本技术属于挤注机部件,尤其涉及一种用于防止挤注机熔料回流的阀门密封结构。

背景技术:

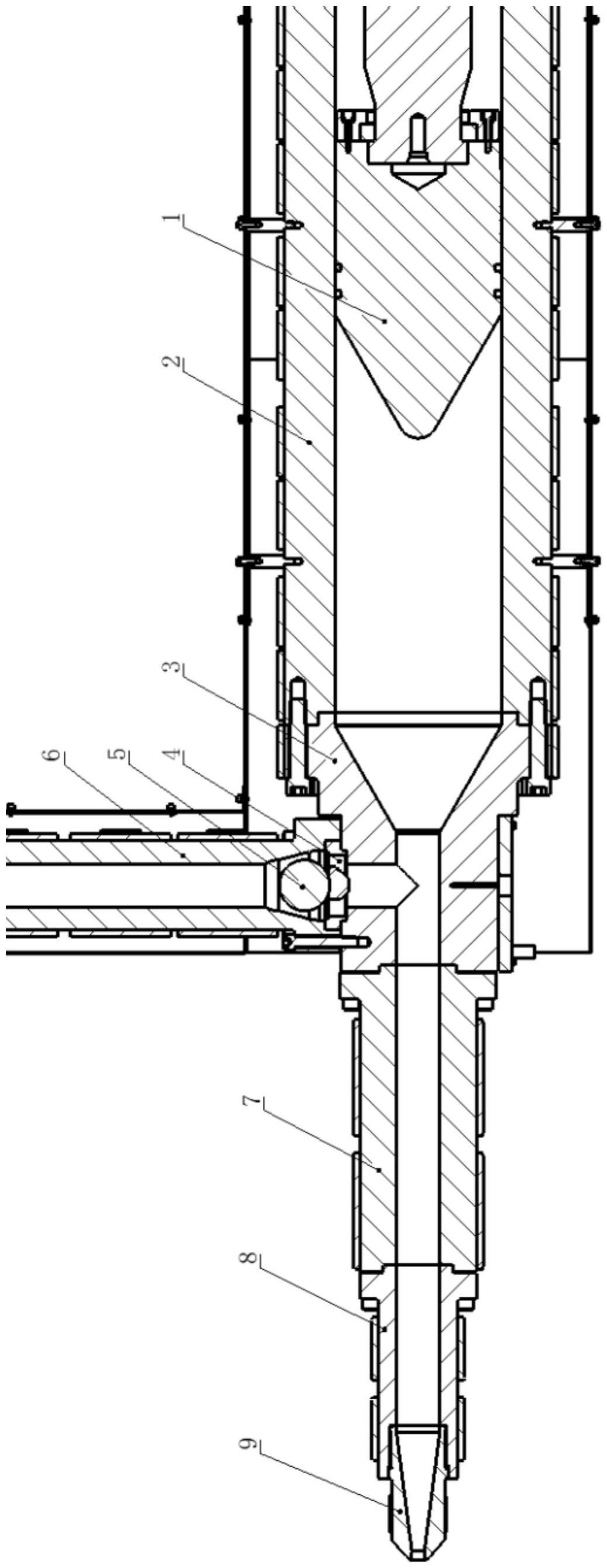

1、现有挤注机贮料出料转换结构如图1所示包括:1-柱塞,2-贮料筒,3-转换阀板,4-转换阀芯,5-油缸组件,6-前料筒,7-喷嘴;熔料通过转换阀芯4上流道口进入贮料筒2内推动柱塞1后移,如图2所示,油缸组件5进油活塞向下移动,转换阀芯4上流道口关闭,柱塞1向前推动熔料经喷嘴7喷出;如图1、2可以明显看出结构复杂,零件繁多,流道的转换需要通过油缸组件5中活塞移动实现,增加了工作流程,并且当转换阀芯4流道转换的过程中,熔料会通过转换阀芯4和转换阀板3的缝隙溢出,不仅造成堵塞,还造成污染;且人工和用料成本多。

技术实现思路

1、本实用新型的目的提出一种用于防止挤注机熔料回流的阀门密封结构,以解决传统技术中流道的转换需要通过油缸组件中活塞移动实现,增加了工作流程的问题。

2、为了实现上述目的,本实用新型采用了如下技术方案:

3、一种用于防止挤注机熔料回流的阀门密封结构,包括:

4、安装架;

5、贮料组件,所述贮料组件包括柱塞、贮料筒和贮料缸连接头,所述贮料筒固定连接在安装架上,所述贮料筒内密封滑动连接有柱塞,所述贮料筒输出端连通有贮料缸连接头,所述贮料缸连接头靠近柱塞一端内周侧与柱塞相互配合,其中柱塞远离贮料缸连接头一端安装在外部挤注驱动机构输出端上;

6、进料组件,所述进料组件包括止逆球支架、钢球和料筒体,所述料筒体输入端与外部输料机构输出端连通,所述料筒体输出端连通在贮料缸连接头输出端侧部,所述料筒体输出端内部设置有止回腔,所述止回腔内底部固定连接有止逆球支架,所述止逆球支架上侧放置有钢球,所述钢球与止回腔顶部密封配合;

7、出料组件,所述出料组件包括喷嘴主体、前喷嘴体和喷嘴,所述喷嘴主体输入端连通与贮料缸连接头输出端连通,所述喷嘴主体远离贮料缸连接头一端连通有前喷嘴体,所述前喷嘴体远离喷嘴主体一端连通有喷嘴。

8、优选地,所述柱塞靠近贮料缸连接头一端呈圆锥状,所述贮料缸连接头内部设置有圆台腔和连通腔,所述圆台状内周侧与柱塞圆锥状一端相互密封,其圆台腔中口径小的一端与连通腔连通,所述连通腔远离圆台腔一端与喷嘴主体输入端连通,所述连通腔中部与料筒体输出端连通。

9、优选地,所述贮料筒、贮料缸连接头、喷嘴主体、前喷嘴体和喷嘴均同轴连通设置。

10、优选地,所述止回腔呈倒置的圆台状,且止回腔顶部直径小于钢球直径。

11、优选地,所述止逆球支架包括外环块、连接块和内环块,所述外环块内周侧固定连接有多个连接块,多个所述连接块远离外环块一端固定连接有同一内环块,其中外环块和内环块同轴设置。

12、优选地,所述钢球的直径大于内环块的内径,且小于外环块的内径。

13、与现有技术相比,本实用新型具备以下有益效果:

14、本实用新型中通过止逆球支架和钢球的配合在料筒体内对熔料流形成止回效果,相比传统方式中采用油缸组件推动转换阀芯运动进行贮料和出料改变的方式,取消了油缸组件,实现了自动化止逆;且钢球与料筒体紧密接触,不会产生漏料、回流料;结构简单,安装方便,拆卸方便,维修方便;人工费用减少;用料减少,减少材料成本;不会造成积料、污染;结构牢固可靠,安全性提高;结构紧凑,节省材料,发挥了一个零件多个功能的特点。

技术特征:

1.一种用于防止挤注机熔料回流的阀门密封结构,其特征在于,包括:

2.根据权利要求1所述的一种用于防止挤注机熔料回流的阀门密封结构,其特征在于,其中:

3.根据权利要求1所述的一种用于防止挤注机熔料回流的阀门密封结构,其特征在于,其中:

4.根据权利要求1所述的一种用于防止挤注机熔料回流的阀门密封结构,其特征在于,其中:

5.根据权利要求1所述的一种用于防止挤注机熔料回流的阀门密封结构,其特征在于,其中:

6.根据权利要求5所述的一种用于防止挤注机熔料回流的阀门密封结构,其特征在于,其中:

技术总结

本技术公开了一种用于防止挤注机熔料回流的阀门密封结构,属于挤注机部件技术领域,包括安装架;贮料组件,所述贮料组件包括柱塞、贮料筒和贮料缸连接头,所述贮料筒固定连接在安装架上,所述贮料筒内密封滑动连接有柱塞,所述贮料筒输出端连通有贮料缸连接头,所述贮料缸连接头靠近柱塞一端内周侧与柱塞相互配合,其中柱塞远离贮料缸连接头一端安装在外部挤注驱动机构输出端上,本技术中通过止逆球支架和钢球的配合在料筒体内对熔料流形成止回效果,相比传统方式中采用油缸组件推动转换阀芯运动进行贮料和出料改变的方式,取消了油缸组件,实现了自动化止逆;且钢球与料筒体紧密接触,不会产生漏料、回流料。

技术研发人员:周天骏,曹宜荣

受保护的技术使用者:德清申达机器制造有限公司

技术研发日:20230303

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!