一种方便脱模的注塑模具的制作方法

本技术属于注塑模具,具体涉及一种方便脱模的注塑模具。

背景技术:

1、模具工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,注塑模具用于在一定温度下,通过螺杆搅拌完全熔融的塑料材料,用高压射入注塑模具模腔,经冷却固化后,得到成型品,且通过脱模机构辅助,将成型品脱模。

2、现有的注塑模具在使用过程中,通过设置于注塑模具底端的脱模机构,便于将成型品进行脱模,在注塑模具运作过程中,脱模机构与注塑模具的连接处反复贴合滑动状态,由于脱模机构与注塑模具的连接处为完全贴合状态,造成运作时,脱模机构与注塑模具贴合处的摩擦力较大,对脱模机构与注塑模具产生损坏的问题,为此本实用新型提出一种方便脱模的注塑模具。

技术实现思路

1、本实用新型的目的在于提供一种方便脱模的注塑模具,以解决上述背景技术中提出的注塑模具内部的成型品,通过脱模机构进行脱模过程中,存在脱模机构与注塑模具贴合处摩擦力较大的存在问题。

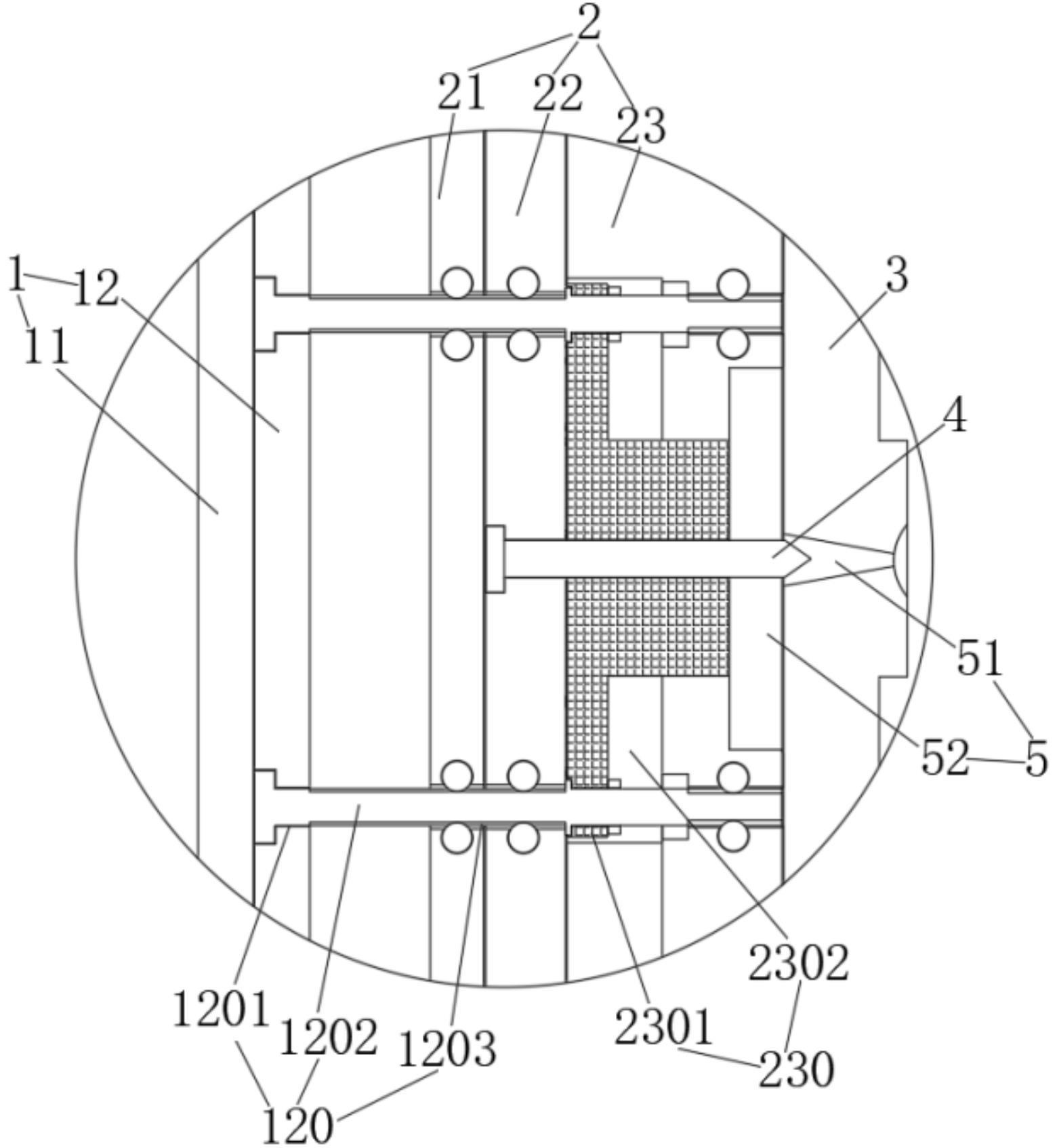

2、为实现上述目的,本实用新型提供如下技术方案:一种方便脱模的注塑模具,包括底座、设置于底座侧面的下模,所述底座由座体a、座体b组成,所述座体b设置于座体a的侧面,所述下模由板体a、板体b、板体c组成,所述板体a设置于板体b的一侧,所述板体c设置于板体b的另一侧,所述板体c的内侧设置有抵压组件,所述抵压组件由抵压块、活动卡槽组成,所述活动卡槽开设于板体c的一侧,所述抵压块设置于活动卡槽的内侧,所述下模与底座的内侧设置有对称限位机构,所述限位机构由固定槽、导柱、多个导向槽组成,所述固定槽开设于座体b的表面,多个所述导向槽均开设与板体a、板体b、板体c的内侧,所述导柱贯穿于固定槽、多个导向槽的内侧,所述导柱与导向槽的连接处两侧均设置有耐磨组件,所述耐磨组件由多个滚珠组件、限位滑槽组成,多个所述滚珠组件均设置于导柱两侧与导向槽的连接处,所述限位滑槽开设于导柱的侧面。

3、优选的,所述滚珠组件由活动槽、滚珠组成,所述活动槽开设于导向槽的内壁,所述滚珠设置于活动槽的内侧,所述滚珠为球状结构。

4、优选的,所述导柱的一端固定于固定槽的内侧,所述导柱与导向槽为可滑动状态。

5、优选的,所述板体c与上模的连接处设置有模腔,所述模腔由上模腔、下模腔组成,所述下模腔开设于板体c的另一侧,所述上模腔开设于上模的侧面。

6、优选的,所述抵压块与板体b的内侧贯穿有固定柱,所述固定柱的一端与板体b的侧面呈持平状态。

7、优选的,所述导柱与抵压块的连接处设置有限位组件,所述限位组件由限位卡块、限位卡槽组成,所述限位卡块开设于抵压块的表面,所述限位卡槽套设于导柱的表面,所述限位卡槽与导柱的表面固定,所述限位卡槽与限位卡块的内侧卡合。

8、与现有技术相比,本实用新型的有益效果是:

9、通过设计的耐磨组件,改善原先注塑模具使用时,注塑模具内侧的成型品通过脱模机构反复脱模过程中,使脱模机构与注塑模具的连接处的摩擦力较大的问题,通过对脱模机构与注塑模具的连接处设置耐磨机构,减少脱模机构与注塑模具贴合处面积,从而降低脱模机构与注塑模具摩擦,增加注塑模具的使用寿命。

技术特征:

1.一种方便脱模的注塑模具,包括底座(1)、设置于底座(1)侧面的下模(2),其特征在于:所述底座(1)由座体a(11)、座体b(12)组成,所述座体b(12)设置于座体a(11)的侧面,所述下模(2)由板体a(21)、板体b(22)、板体c(23)组成,所述板体a(21)设置于板体b(22)的一侧,所述板体c(23)设置于板体b(22)的另一侧,所述板体c(23)的内侧设置有抵压组件(230),所述抵压组件(230)由抵压块(2301)、活动卡槽(2302)组成,所述活动卡槽(2302)开设于板体c(23)的一侧,所述抵压块(2301)设置于活动卡槽(2302)的内侧,所述下模(2)与底座(1)的内侧设置有对称限位机构(120),所述限位机构(120)由固定槽(1201)、导柱(1202)、多个导向槽(1203)组成,所述固定槽(1201)开设于座体b(12)的表面,多个所述导向槽(1203)均开设与板体a(21)、板体b(22)、板体c(23)的内侧,所述导柱(1202)贯穿于固定槽(1201)、多个导向槽(1203)的内侧,所述导柱(1202)与导向槽(1203)的连接处两侧均设置有耐磨组件,所述耐磨组件由多个滚珠组件(211)、限位滑槽(212)组成,多个所述滚珠组件(211)均设置于导柱(1202)两侧与导向槽(1203)的连接处,所述限位滑槽(212)开设于导柱(1202)的侧面。

2.根据权利要求1所述的一种方便脱模的注塑模具,其特征在于:所述滚珠组件(211)由活动槽(2111)、滚珠(2112)组成,所述活动槽(2111)开设于导向槽(1203)的内壁,所述滚珠(2112)设置于活动槽(2111)的内侧,所述滚珠(2112)为球状结构。

3.根据权利要求1所述的一种方便脱模的注塑模具,其特征在于:所述导柱(1202)的一端固定于固定槽(1201)的内侧,所述导柱(1202)与导向槽(1203)为可滑动状态。

4.根据权利要求1所述的一种方便脱模的注塑模具,其特征在于:所述板体c(23)与上模(3)的连接处设置有模腔(5),所述模腔(5)由上模腔(51)、下模腔(52)组成,所述下模腔(52)开设于板体c(23)的另一侧,所述上模腔(51)开设于上模(3)的侧面。

5.根据权利要求1所述的一种方便脱模的注塑模具,其特征在于:所述抵压块(2301)与板体b(22)的内侧贯穿有固定柱(4),所述固定柱(4)的一端与板体b(22)的侧面呈持平状态。

6.根据权利要求1所述的一种方便脱模的注塑模具,其特征在于:所述导柱(1202)与抵压块(2301)的连接处设置有限位组件,所述限位组件由限位卡块(1202a)、限位卡槽(1202b)组成,所述限位卡块(1202a)开设于抵压块(2301)的表面,所述限位卡槽(1202b)套设于导柱(1202)的表面,所述限位卡槽(1202b)与导柱(1202)的表面固定,所述限位卡槽(1202b)与限位卡块(1202a)的内侧卡合。

技术总结

本技术公开了一种方便脱模的注塑模具,包括底座、设置于底座侧面的下模,所述底座由座体A、座体B组成,所述座体B设置于座体A的侧面,所述下模由板体A、板体B、板体C组成,所述板体A设置于板体B的一侧,所述板体C设置于板体B的另一侧,所述板体C的内侧设置有抵压组件;通过设计的耐磨组件,改善原先注塑模具使用时,注塑模具内侧的成型品通过脱模机构反复脱模过程中,使脱模机构与注塑模具的连接处的摩擦力较大的问题,通过对脱模机构与注塑模具的连接处设置耐磨机构,减少脱模机构与注塑模具贴合处面积,从而降低脱模机构与注塑模具摩擦,增加注塑模具的使用寿命。

技术研发人员:冯科

受保护的技术使用者:昆山凯立杰塑胶有限公司

技术研发日:20230309

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!