一种三槽管夹的成型模组的制作方法

本技术涉及一种三槽管夹的成型模组。

背景技术:

1、注塑是在一定温度下,通过螺杆搅拌完全熔融的塑料材料,再利用高压将熔融的塑料材料射入成型模具中的模腔,经冷却固化后得到成型品的方法,因此注塑的进行必须借助成型模具和注塑机;三槽管夹是一种由塑料制成的管夹,由于三槽管夹的内部设置有凹槽,现有的成型模具中均把用于成型出上述凹槽的成型块设置在动模板上,但是脱模难度较大,只能将三槽管夹的成型方向由横向改为纵向,并在定模板上搭配安装多个抽芯机构,进而增加了成型模具的制作步骤和制作成本,有待于进一步改进。

技术实现思路

1、针对上述现有技术的现状,本实用新型所要解决的技术问题在于提供一种大大减小了脱模难度,并且大幅减少了制作步骤和制作成本的三槽管夹的成型模组。

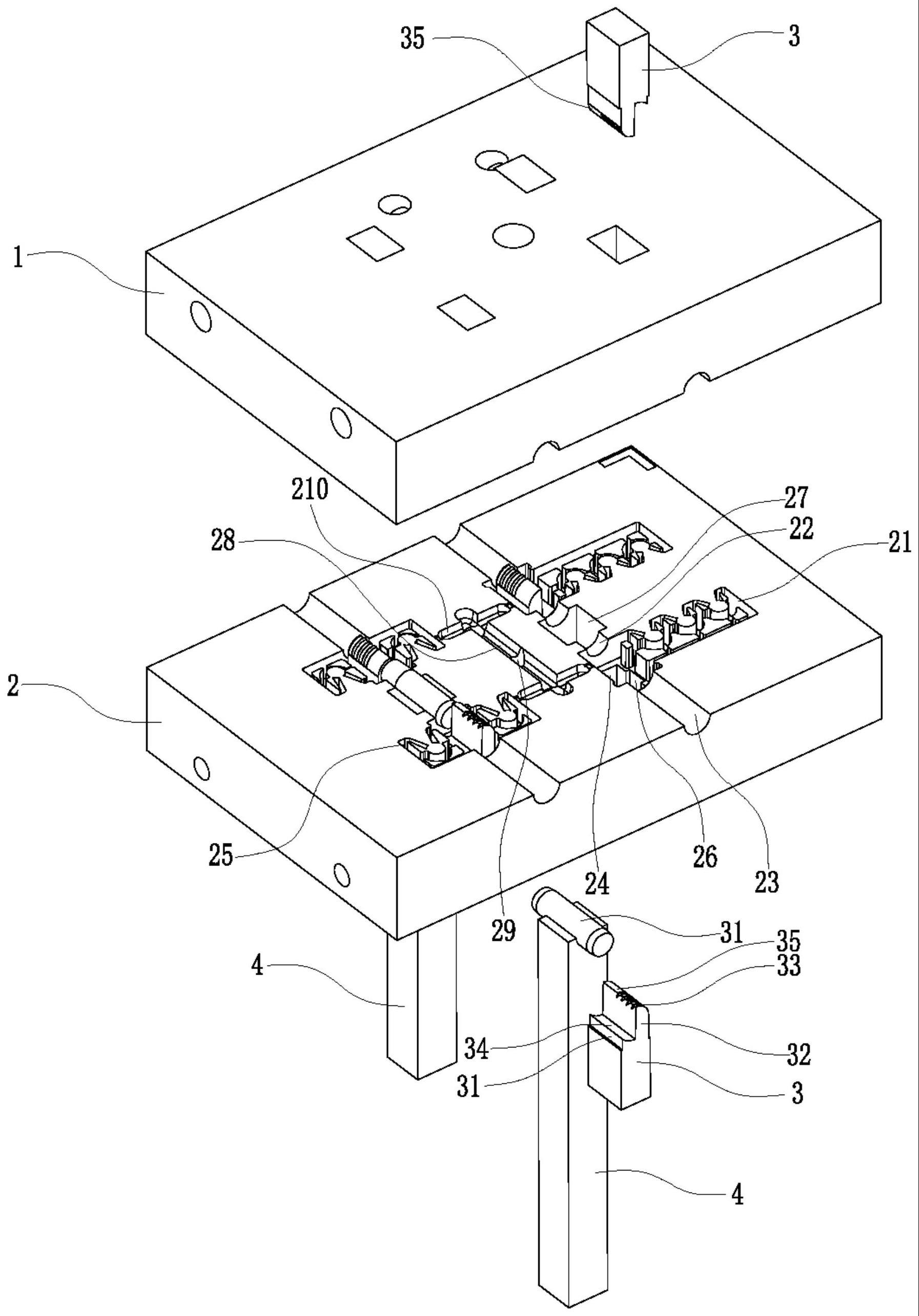

2、本实用新型解决上述技术问题所采用的技术方案为:一种三槽管夹的成型模组,包括相互配合的上模板和下模板;上模板的底部开设有两个左右对称分布的第一成型腔和两个左右对称分布的第二成型腔,对应地,下模板的顶部两个左右对称分布的第三成型腔和两个左右对称分布的第四成型腔,两个第一成型腔分别与两个第三成型腔相互配合,两个第二成型腔分别与两个第四成型腔相互配合,其特征在于,所述下模板的顶部开设有两个第一矩形槽,其中一个所述第一矩形槽设于两个第三成型腔之间,另一个所述第一矩形槽设于两个第四成型腔之间;两个所述第一矩形槽中还均穿插固定有一个竖直设置的芯条,每个所述第一矩形槽的上端开口处左右两侧边缘与两个第三成型腔或两个第四成型腔的开口处内侧边缘之间均开设有一个弧形缺口,对应地,两个所述第一成型腔的开口处内侧边缘之间以及两个所述第二成型腔的开口处内侧边缘之间均开设有一个第一弧形槽,两个所述芯条的上端均向外形成有一个横向设置的分隔柱,两个所述分隔柱分别活动嵌入在两个第一弧形槽中,每个所述分隔柱的两端分别嵌入在两个弧形缺口中并分别伸入到两个第三成型腔或两个第四成型腔中;每个所述第一成型腔、每个所述第二成型腔、每个所述第三成型腔以及每个所述第四成型腔中还均固定有一个芯块,每个第一成型腔中的所述芯块均与对应的一个第三成型腔中的芯块呈中心对称设置,每个第二成型腔中的所述芯块均与对应的一个第四成型腔中的芯块呈中心对称设置。

3、优选地,所述芯块的端部向外形成有凸座,所述凸座的端部一侧向外形成有瓣块,每个位于第一成型腔或第二成型腔中的芯块上的所述凸座的内壁均贴合在对应的一个第三成型腔或第四成型腔中的芯块上的凸座的内壁上。

4、优选地,所述瓣块的端部一侧边缘形成有凸弧面,对应地,所述凸座的端部另一侧形成有凹弧面,每个位于第一成型腔或第二成型腔中的芯块上的所述凸弧面均贴合在对应的一个第三成型腔或第四成型腔中的芯块上的凹弧面上。

5、优选地,所述凸弧面上开设有多个依次横向分布的弧形结构槽。

6、优选地,每个所述第一成型腔的开口处外侧边缘以及每个所述第二成型腔的开口处外侧边缘与上模板的底部边缘之间均开设有一个第一弧形冷却槽,每个所述第三成型腔的开口处外侧边缘以及每个所述第四成型腔的开口处外侧边缘与下模板的顶部边缘之间均开设有一个第二弧形冷却槽,四个所述第二弧形冷却槽分别与四个第一弧形冷却槽相互拼合。

7、优选地,所述下模板的顶部开设有主流道,所述主流道设于两个第三成型腔与两个第四成型腔之间,对应地,所述上模板的底部开设有出料孔,所述主流道的底面中部还向上形成有分流墙,所述分流墙设于出料孔的正下方。

8、优选地,所述主流道与每个第三成型腔以及每个第四成型腔的开口处内侧边缘之间均开设有进料槽。

9、优选地,两个所述第一成型腔以及两个所述第二成型腔的底面与上模板的顶部之间均开设有一个第二矩形槽,位于上模板上的四个所述芯块分别嵌入固定在四个第二矩形槽中。

10、优选地,两个所述第三成型腔以及两个所述第四成型腔的底面与下模板的底部之间均开设有一个第三矩形槽,位于下模板上的四个所述芯块分别嵌入固定在四个第三矩形槽中。

11、优选地,每个所述第三矩形槽的前后两侧内壁上均开设有一个竖槽。

12、与现有技术相比,本实用新型的优点在于:本实用新型将原本采用整体式结构的成型块分为两个呈中心对称设置的芯块并分别设于上模板和下模板上,进而能使两个芯块在上模板与下模板拼合时相互组合成一体,同时使两个芯块在上模板与下模板分离时分开,这样就大大减小了脱模难度,并且无需改变三槽管夹的成型方向并安装多个抽芯机构,进而大幅减少了成型模具的制作步骤和制作成本。

技术特征:

1.一种三槽管夹的成型模组,包括相互配合的上模板和下模板;上模板的底部开设有两个左右对称分布的第一成型腔和两个左右对称分布的第二成型腔,对应地,下模板的顶部两个左右对称分布的第三成型腔和两个左右对称分布的第四成型腔,两个第一成型腔分别与两个第三成型腔相互配合,两个第二成型腔分别与两个第四成型腔相互配合,其特征在于,所述下模板的顶部开设有两个第一矩形槽,其中一个所述第一矩形槽设于两个第三成型腔之间,另一个所述第一矩形槽设于两个第四成型腔之间;两个所述第一矩形槽中还均穿插固定有一个竖直设置的芯条,每个所述第一矩形槽的上端开口处左右两侧边缘与两个第三成型腔或两个第四成型腔的开口处内侧边缘之间均开设有一个弧形缺口,对应地,两个所述第一成型腔的开口处内侧边缘之间以及两个所述第二成型腔的开口处内侧边缘之间均开设有一个第一弧形槽,两个所述芯条的上端均向外形成有一个横向设置的分隔柱,两个所述分隔柱分别活动嵌入在两个第一弧形槽中,每个所述分隔柱的两端分别嵌入在两个弧形缺口中并分别伸入到两个第三成型腔或两个第四成型腔中;每个所述第一成型腔、每个所述第二成型腔、每个所述第三成型腔以及每个所述第四成型腔中还均固定有一个芯块,每个第一成型腔中的所述芯块均与对应的一个第三成型腔中的芯块呈中心对称设置,每个第二成型腔中的所述芯块均与对应的一个第四成型腔中的芯块呈中心对称设置。

2.根据权利要求1所述的一种三槽管夹的成型模组,其特征在于,所述芯块的端部向外形成有凸座,所述凸座的端部一侧向外形成有瓣块,每个位于第一成型腔或第二成型腔中的芯块上的所述凸座的内壁均贴合在对应的一个第三成型腔或第四成型腔中的芯块上的凸座的内壁上。

3.根据权利要求2所述的一种三槽管夹的成型模组,其特征在于,所述瓣块的端部一侧边缘形成有凸弧面,对应地,所述凸座的端部另一侧形成有凹弧面,每个位于第一成型腔或第二成型腔中的芯块上的所述凸弧面均贴合在对应的一个第三成型腔或第四成型腔中的芯块上的凹弧面上。

4.根据权利要求3所述的一种三槽管夹的成型模组,其特征在于,所述凸弧面上开设有多个依次横向分布的弧形结构槽。

5.根据权利要求4所述的一种三槽管夹的成型模组,其特征在于,每个所述第一成型腔的开口处外侧边缘以及每个所述第二成型腔的开口处外侧边缘与上模板的底部边缘之间均开设有一个第一弧形冷却槽,每个所述第三成型腔的开口处外侧边缘以及每个所述第四成型腔的开口处外侧边缘与下模板的顶部边缘之间均开设有一个第二弧形冷却槽,四个所述第二弧形冷却槽分别与四个第一弧形冷却槽相互拼合。

6.根据权利要求5所述的一种三槽管夹的成型模组,其特征在于,所述下模板的顶部开设有主流道,所述主流道设于两个第三成型腔与两个第四成型腔之间,对应地,所述上模板的底部开设有出料孔,所述主流道的底面中部还向上形成有分流墙,所述分流墙设于出料孔的正下方。

7.根据权利要求6所述的一种三槽管夹的成型模组,其特征在于,所述主流道与每个第三成型腔以及每个第四成型腔的开口处内侧边缘之间均开设有进料槽。

8.根据权利要求7所述的一种三槽管夹的成型模组,其特征在于,两个所述第一成型腔以及两个所述第二成型腔的底面与上模板的顶部之间均开设有一个第二矩形槽,位于上模板上的四个所述芯块分别嵌入固定在四个第二矩形槽中。

9.根据权利要求8所述的一种三槽管夹的成型模组,其特征在于,两个所述第三成型腔以及两个所述第四成型腔的底面与下模板的底部之间均开设有一个第三矩形槽,位于下模板上的四个所述芯块分别嵌入固定在四个第三矩形槽中。

10.根据权利要求9所述的一种三槽管夹的成型模组,其特征在于,每个所述第三矩形槽的前后两侧内壁上均开设有一个竖槽。

技术总结

本技术涉及一种三槽管夹的成型模组,包括相互配合的上模板和下模板;上模板的底部开设有两个左右对称分布的第一成型腔和两个左右对称分布的第二成型腔,对应地,下模板的顶部两个左右对称分布的第三成型腔和两个左右对称分布的第四成型腔,两个第一成型腔分别与两个第三成型腔相互配合,两个第二成型腔分别与两个第四成型腔相互配合;本技术将原本采用整体式结构的成型块分为两个呈中心对称设置的芯块并分别设于上模板和下模板上,进而大大减小了脱模难度,并且无需改变三槽管夹的成型方向并安装多个抽芯机构,进而大幅减少了成型模具的制作步骤和制作成本。

技术研发人员:胡伟锋

受保护的技术使用者:宁海县伟梁橡塑有限公司

技术研发日:20230313

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!