一种方便注塑件脱模的涂层镀膜模腔的制作方法

本技术涉及注塑件生产加工,具体为一种方便注塑件脱模的涂层镀膜模腔。

背景技术:

1、注塑件是指由注塑机生产的各种注塑产品统称注塑件,包括各种包装,零件等,主要是由聚乙烯或聚丙烯等材料并添加了多种有机溶剂后制成的。

2、在进行注塑件生产加工的时候,需要通过注塑模具配合熔融的物料,并在设定的参数下进行成型处理,但是,对于带有锥度的矩型注塑件,受到模腔的约束,在进行脱膜的时候,易出现粘连或者卡顿的现象,影响脱膜质量。

技术实现思路

1、(一)实用新型目的

2、为解决背景技术中存在的技术问题,本实用新型提出一种方便注塑件脱模的涂层镀膜模腔,牵引座表面的往复式气缸通过牵引架向外侧拉动成型模,在开模过程中,推料杆的自由端受到挡板的阻挡限位,从而挤压复位弹簧在弹性限度内发生弹性形变,推料杆的插接端延伸至成型腔内部,实现了对注塑件的推料,提高脱膜效率。

3、(二)技术方案

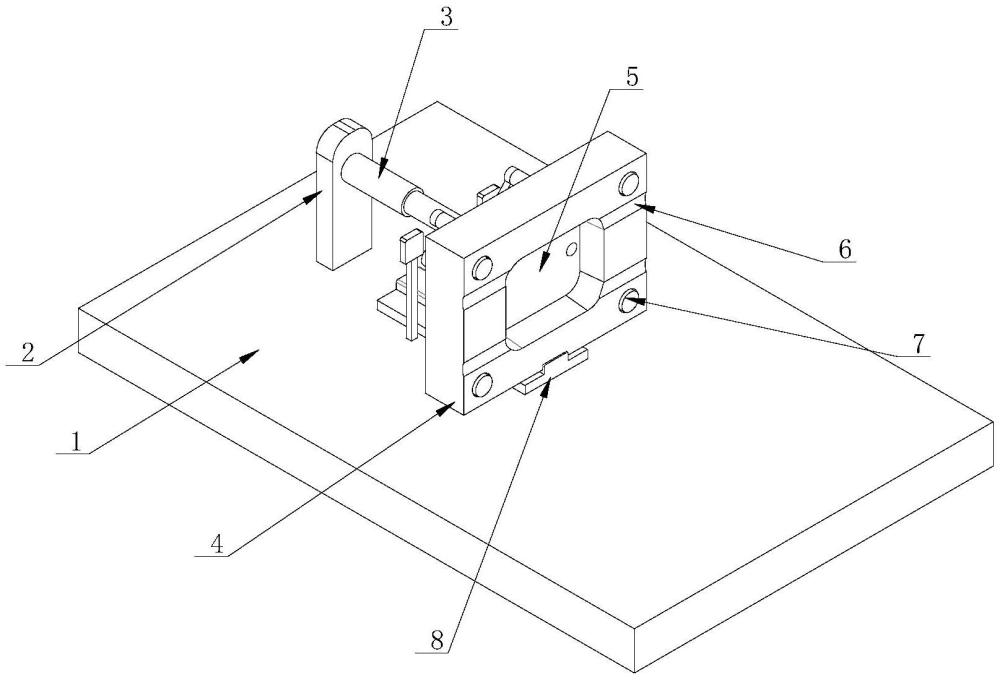

4、为解决上述技术问题,本实用新型提供了一种方便注塑件脱模的涂层镀膜模腔,包括底座和成型模,所述成型模设置在底座上方位置,且在成型模表面设置有成型腔,所述成型腔内壁喷涂有镀层,且成型腔的边角位置设置有圆弧型面;

5、所述底座上表面固定连接有牵引座,所述牵引座端面位置与往复式气缸的固定端固定连接,所述往复式气缸的传动输出端通过牵引架传动连接有成型模;

6、所述成型模表面对称设置有推料组件,所述推料组件包括推料杆、限位座、限位板和复位弹簧,所述限位座套接在推料杆外部且为固定连接,所述限位座两端均固定连接有限位板,所述复位弹簧套接在推料杆的外部;

7、所述底座上表面对称安装有挡板。

8、优选的,所述成型模表面对称设置有导向孔,所述推料杆滑动插接在成型模表面的导向孔内部,所述复位弹簧自由端和成型模固定连接。

9、优选的,所述挡板设置在推料杆一侧,且推料杆和挡板呈垂直设置。

10、优选的,所述底座上表面固定连接有导向座,所述成型模下表面设置有导向槽,所述成型模的导向槽和导向座插接对应。

11、优选的,所述成型模表面对称设置有排气槽,所述排气槽一端延伸至成型模的外壁位置,所述排气槽另一端延伸至成型模的成型腔内部。

12、优选的,所述成型模表面靠近边角位置的装配槽内部均粘接有缓冲胶垫,所述缓冲胶垫位于成型模的成型腔外侧位置。

13、本实用新型的上述技术方案具有如下有益的技术效果:

14、1、本实用新型在成型模的成型腔内壁喷涂有镀层,镀层的设置,有效的降低注塑件的粘连;牵引座表面的往复式气缸通过牵引架向外侧拉动成型模,在开模过程中,推料杆的自由端受到挡板的阻挡限位,从而挤压复位弹簧在弹性限度内发生弹性形变,推料杆的插接端延伸至成型腔内部,实现了对注塑件的推料,提高脱膜效率。

15、2、本实用新型牵引座表面的往复式气缸通过牵引架向外侧拉动成型模,成型模的导向槽受到导向座的导向和限位,保持成型模在水平位置平稳运动。

技术特征:

1.一种方便注塑件脱模的涂层镀膜模腔,包括底座(1)和成型模(4),其特征在于,所述成型模(4)设置在底座(1)上方位置,且在成型模(4)表面设置有成型腔(5),所述成型腔(5)内壁喷涂有镀层,且成型腔(5)的边角位置设置有圆弧型面;

2.根据权利要求1所述的一种方便注塑件脱模的涂层镀膜模腔,其特征在于,所述成型模(4)表面对称设置有导向孔,所述推料杆(901)滑动插接在成型模(4)表面的导向孔内部,所述复位弹簧(904)自由端和成型模(4)固定连接。

3.根据权利要求1所述的一种方便注塑件脱模的涂层镀膜模腔,其特征在于,所述挡板(10)设置在推料杆(901)一侧,且推料杆(901)和挡板(10)呈垂直设置。

4.根据权利要求1所述的一种方便注塑件脱模的涂层镀膜模腔,其特征在于,所述底座(1)上表面固定连接有导向座(8),所述成型模(4)下表面设置有导向槽,所述成型模(4)的导向槽和导向座(8)插接对应。

5.根据权利要求1所述的一种方便注塑件脱模的涂层镀膜模腔,其特征在于,所述成型模(4)表面对称设置有排气槽(6),所述排气槽(6)一端延伸至成型模(4)的外壁位置,所述排气槽(6)另一端延伸至成型模(4)的成型腔(5)内部。

6.根据权利要求1所述的一种方便注塑件脱模的涂层镀膜模腔,其特征在于,所述成型模(4)表面靠近边角位置的装配槽内部均粘接有缓冲胶垫(7),所述缓冲胶垫(7)位于成型模(4)的成型腔(5)外侧位置。

技术总结

本技术属于注塑件生产加工技术技术领域,具体为一种方便注塑件脱模的涂层镀膜模腔,包括底座和成型模,所述成型模设置在底座上方位置,且在成型模表面设置有成型腔,所述成型腔内壁喷涂有镀层,且成型腔的边角位置设置有圆弧型面;所述底座上表面固定连接有牵引座,所述牵引座端面位置与往复式气缸的固定端固定连接,所述往复式气缸的传动输出端通过牵引架传动连接有成型模;所述成型模表面对称设置有推料组件。牵引座表面的往复式气缸通过牵引架向外侧拉动成型模,在开模过程中,推料杆的自由端受到挡板的阻挡限位,从而挤压复位弹簧在弹性限度内发生弹性形变,推料杆的插接端延伸至成型腔内部,实现了对注塑件的推料,提高脱膜效率。

技术研发人员:郁水峰,汪鸿涛,许新花,李明辉

受保护的技术使用者:比尔安达(上海)润滑材料有限公司

技术研发日:20230316

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!