一种长玻纤增强热塑性材料熔融浸渍挤拉装置的制作方法

本技术涉及长纤维增强热塑性材料熔融浸渍成形,特别是涉及一种用于长玻纤增强热塑性材料熔融浸渍挤拉的装置。

背景技术:

1、长纤维增强热塑性塑料是近年来得到迅速发展的一类高性能复合材料,其材料特点是:刚度和强度高,耐热性、抗蠕变性、尺寸稳定性优良,使用寿命长,与短纤维增强热塑性塑料相比,更适合使用在高低温变化频繁的场合,因具有较好的尺寸稳定性,可保持较高的尺寸精度,既可在普通注塑机上进行注塑成型,也可实现模压成型并且还具有低翘曲、高表面光洁的特点。

2、但是,热塑性聚合物拥有以上技术特性的同时,其还具有以下缺点:热塑性聚合物熔融时黏度很高,浸渍困难。所以,如何在长纤维与基体间形成良好的浸渍,使两者充分接触、充分混合,减少复合材料制备与成型过程中对长纤维材料的损伤是目前材料制备与成型过程所面临的关键问题;同时,在复合材料成型过程中,纤维分散越均匀,机械强度和耐热性越好,弹性模量也会明显提高,因此,保证纤维在基体树脂中的均匀分散是其强度保证的基本条件。

3、我国从20世纪60年代初就开始对长纤维增强热塑性复合材料进行研究,进入80年代,国内一些科研单位在对国外技术消化吸收的基础上进行相应的应用研究,目前国内各大厂家绝大多数都是采用熔融浸渍挤拉技术进行复合材料制品的生产,但是当前国内采用的熔融浸渍挤拉装备还存在如下几个重要的缺陷:1.模具结构设计不理想,对产品的浸渍和分散效果不理想,很难实现良好的浸渍效果;2.不适合制备高粘度的复合材料塑料制品,目前市场上所用的树脂黏度较低,熔融指数在50-100g/min,浸渍较为容易,总体上降低了复合材料塑料制品的制作难度,但对熔融指数在20g/min或更高黏度的树脂,当前的浸渍技术很难实现单丝级的分散和良好的浸渍效果;3.目前的技术不适合制备热敏性的复合材料制品,在热敏性体系中,物料对温度敏感,耐热性不强,不允许有较多集料存在于模具中,但是当前的浸渍模具所采用的结构造成了模具内有较多的集料,极易引起物料的降级,不适宜制备热敏性体系的增强粒子。

4、鉴于以上所述的材料特性的约束,非常有必要对现有的长玻纤增强热塑性材料熔融浸渍挤拉装置进行结构改进,使其在保证黏度较高的物料基础上实现良好的浸渍效果。

技术实现思路

1、本实用新型的目的是提供一种长玻纤增强热塑性材料熔融浸渍挤拉的装置,其目的是解决现有技术中长纤维材料在模具结构中浸渍和分散效果不理想的问题,同时还解决现有技术中高树脂黏度下的浸渍问题和热敏性集料的温度控制问题,提高浸渍挤拉模具的通用性,从而进一步提高长纤维复合材料的机械强度、高温性能和耐冲击性能。

2、本实用新型所公开方案如下表述:

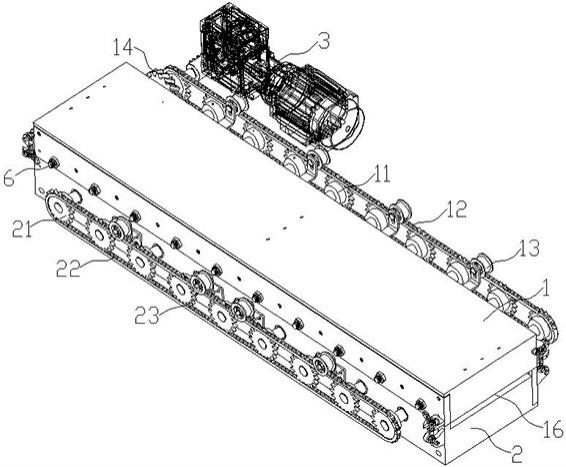

3、其包括顶层机构和底层机构,两层结构之间对接连接至一体形成工作箱体,工作箱体上设置有进料口以及出料口,在顶层机构和底层机构之间设置有高度调节装置;所述的顶层机构和底层机构内部分别设置有顶挤拉联动模头以及底挤拉联动模头;配合工作箱体设置有驱动装置对顶挤拉联动模头以及底挤拉联动模头实现驱动;所述的顶层机构和底层机构之间设置有垫块装置;所述的顶层机构的内腔设置有斜角,顶层机构本体底部设有同步挤拉槽,此处的同步挤拉槽与顶挤拉联动模头间隙为1-5mm,所述顶层机构本体底部倾斜角度为0-10°。所述的底层机构的内腔设置有斜角,底层机构本体顶部设有同步挤拉槽,此处的同步挤拉槽与底挤拉传动模头间隙为1-5mm,所述底层机构本体顶部倾斜角度为0-10°。所述的工作箱体内设置有若干加热装置为工作箱体内部的物料运行区域进行加温。

4、所述的高度调节装置设置在顶层机构和底层机构的左右两端,其包括上下固定板,上下固定板之间通过调整螺栓连接固定。

5、所述的顶挤拉联动模头以及底挤拉联动模头水平叠加交错设置,顶挤拉联动模头以及底挤拉联动模头的旋转方向相反。

6、所述的驱动装置为单个驱动源,其通过驱动齿轮直接实现顶挤拉联动模头或者底挤拉联动模头的单向驱动,与驱动齿轮啮合设置有从动齿轮,所述的驱动齿轮和从动齿轮为换向啮合设置,两者转向相反。

7、所述的多个顶挤拉联动模头以及底挤拉联动模头的端部皆设置有从动链轮,顶挤拉联动模头上的多个从动链轮通过顶部链条环绕联动;底挤拉联动模头上的多个从动链轮通过底部链条环绕联动;所述的顶部链条和底部链条上皆设置有涨紧装置。

8、所述的顶挤拉联动模头以及底挤拉联动模头的轴心内部皆为空心结构设置,在轴心内部放置有加热器为顶挤拉联动模头以及底挤拉联动模头进行加热。

9、所述的顶挤拉联动模头为变径回转体结构设置,其外围设置有圆滑的粗径区和圆滑的细径区;所述的底挤拉联动模头为变径回转体结构设置,其外围设置有圆滑的粗径区和圆滑细径区;所述的顶挤拉联动模头与底挤拉联动模头互补组装设置,粗径区与细径区对接互补实现组装。

10、本实用新型提供的一种用于长纤维增强热塑性材料的长纤维混合联动推动装置,与现有技术相比,具有如下优点:

11、本实用新型采用特殊结构的挤拉模头模具,通过驱动装置对顶挤拉联动模头以及底挤拉联动模头实现同步反向驱动;顶层机构和底层结构的内腔皆设置有斜角以及同步挤拉槽,通过斜角和同步挤拉槽分别控制与顶挤拉联动模头以及底挤拉联动模头之间的工作间隙,通过以上装置进行纤维与增强热塑性材料浸渍挤拉和分散驱动,同时通过对流道结构及辅热装置的优化设计,解决了现有技术中高树脂黏度下的浸渍问题和热敏性集料的温度控制问题,进一步提高浸渍挤拉模具使用过程中的通用性。

12、本实用新型实现了长纤维增强热塑性材料的熔融浸渍混合中剪切后的长纤维材料与熔融料搅拌混合工序的优化改进,在现有技术的生产工艺中,通用的双螺杆模头对长纤维材料切割后,需要利用双螺杆的同向旋转对长纤维和熔融料进行进一步搅拌混合,这就不可避免的导致部分长纤维材料被扯断及混合不均匀。本实用新型对上述工序进行优化改进,其可以最大程度地保证长纤维材料剪切混合后的长度,并最大程度保证了熔融料与长纤维材料的均匀混合,进而进一步提高长纤维复合材料产品的机械强度、高温性能和耐冲击性能。

技术特征:

1.一种长玻纤增强热塑性材料熔融浸渍挤拉装置,其特征在于:其包括顶层机构和底层机构,两层结构之间对接连接至一体形成工作箱体,工作箱体上设置有进料口以及出料口,在顶层机构和底层机构之间设置有高度调节装置;顶层机构和底层机构内部分别设置有顶挤拉联动模头以及底挤拉联动模头;配合工作箱体设置有驱动装置对顶挤拉联动模头以及底挤拉联动模头实现驱动;顶层机构本体底部以及底层机构本体顶部皆设有同步挤拉槽;同步挤拉槽与顶挤拉联动模头间隙为1-5mm;所述的工作箱体内设置有若干加热装置为工作箱体内部的物料运行区域进行加温;所述的顶挤拉联动模头以及底挤拉联动模头水平叠加交错设置,顶挤拉联动模头以及底挤拉联动模头的旋转方向相反;所述的顶挤拉联动模头以及底挤拉联动模头的轴心内部皆为空心结构设置,在轴心内部设置有加热器。

2.根据权利要求1所述的一种长玻纤增强热塑性材料熔融浸渍挤拉装置,其特征在于:所述的顶层机构的内腔设置有斜角,倾斜角度为0-10°。

3.根据权利要求1所述的一种长玻纤增强热塑性材料熔融浸渍挤拉装置,其特征在于:所述的底层机构的内腔设置有斜角,倾斜角度为0-10°。

4.根据权利要求1所述的一种长玻纤增强热塑性材料熔融浸渍挤拉装置,其特征在于:所述的高度调节装置设置在顶层机构和底层机构的左右两端,其包括上下固定板,上下固定板之间通过调整螺栓连接固定。

5.根据权利要求1所述的一种长玻纤增强热塑性材料熔融浸渍挤拉装置,其特征在于:所述的驱动装置为单个驱动源,其通过驱动齿轮直接实现顶挤拉联动模头或者底挤拉联动模头的单向驱动,与驱动齿轮啮合设置有从动齿轮,所述的驱动齿轮和从动齿轮为换向啮合设置,两者转向相反。

6.根据权利要求5所述的一种长玻纤增强热塑性材料熔融浸渍挤拉装置,其特征在于:所述的多个顶挤拉联动模头或者底挤拉联动模头的端部皆设置有从动链轮,顶挤拉联动模头上的多个从动链轮通过顶部链条环绕联动;底挤拉联动模头上的多个从动链轮通过底部链条环绕联动;所述的顶部链条和底部链条上皆设置有涨紧装置。

7.根据权利要求1所述的一种长玻纤增强热塑性材料熔融浸渍挤拉装置,其特征在于:所述的顶挤拉联动模头为变径回转体结构设置,其设置有粗径区和细径区;所述的底挤拉联动模头为变径回转体结构设置,其设置有粗径区和细径区;所述的顶挤拉联动模头与底挤拉联动模头互补组装设置。

技术总结

本技术公开了一种长玻纤增强热塑性材料熔融浸渍挤拉装置,其通过驱动装置对顶挤拉联动模头以及底挤拉联动模头实现同步反向驱动;顶层机构和底层结构的内腔皆设置有斜角以及同步挤拉槽,通过斜角和同步挤拉槽分别控制与顶挤拉联动模头以及底挤拉联动模头之间的工作间隙,通过以上装置进行纤维与增强热塑性材料浸渍挤拉和分散驱动,同时通过对流道结构及辅热装置的优化设计,解决了现有技术中高树脂黏度下的浸渍问题和热敏性集料的温度控制问题。本技术最大程度地保证长纤维材料剪切混合后的长度,并最大程度保证了熔融料与长纤维材料的均匀混合,进而进一步提高长纤维复合材料产品的机械强度、高温性能和耐冲击性能。

技术研发人员:管印贵,王磊磊,焦其朋,时艳玲,张兴,赵海静,刘建华

受保护的技术使用者:山东格瑞德人工环境产业设计研究院有限公司

技术研发日:20230320

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!