一种塑料件生产用注塑原料颗粒上料设备的制作方法

本技术涉及塑料件生产设备,具体是一种塑料件生产用注塑原料颗粒上料设备。

背景技术:

1、在塑料件的过程中,需要将原料颗粒输送至注塑机的热熔部,将原料颗粒熔化之后,通过注射嘴注入到成型模具中,待冷却之后,形成塑料件;

2、目前在注塑机的上料过程中,有时由于注塑原料湿度较大,或者存放时间较长,原料颗粒容易粘连结块,导致上料不顺或卡料,同时注塑机的热熔部在热熔原料颗粒时,热熔时的部分热量会传导至大气中,造成注塑机热熔部余热的浪费,现有的塑料件生产用注塑原料颗粒上料设备,难以利用注塑机热熔原料颗粒时的余热对结块的原料颗粒进行干燥除湿,且在原料颗粒投入至注塑机的上料斗时,难以利用原料颗粒下降时的冲击力,来辅助原料颗粒的干燥。

3、针对上述的技术缺陷,现提出一种解决方案。

技术实现思路

1、本实用新型的目的在于提供一种塑料件生产用注塑原料颗粒上料设备,是通过原料颗粒在上料时对搅拌板的冲击力,实现第一搅拌杆的转动,第一搅拌杆通过打散组件对分散区域内部的原料颗粒进行打散,打散后的原料颗粒再进入至u形筛选网的内部,被第二搅拌杆再次分散,利用螺杆外侧的余热与干燥机构的相互配合对u形筛选网内部的原料颗粒进行干燥,通过干燥机构与原料分散机构的相互配合,利用注塑机热熔原料颗粒时的余热对结块的原料颗粒进行干燥除湿,且通过原料颗粒上料下降时的冲击力对原料颗粒进行辅助干燥,解决了现有技术中,难以利用原料颗粒下降时的冲击力,来辅助原料颗粒干燥和难以利用注塑机热熔原料颗粒时的余热对结块的原料颗粒进行干燥除湿的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

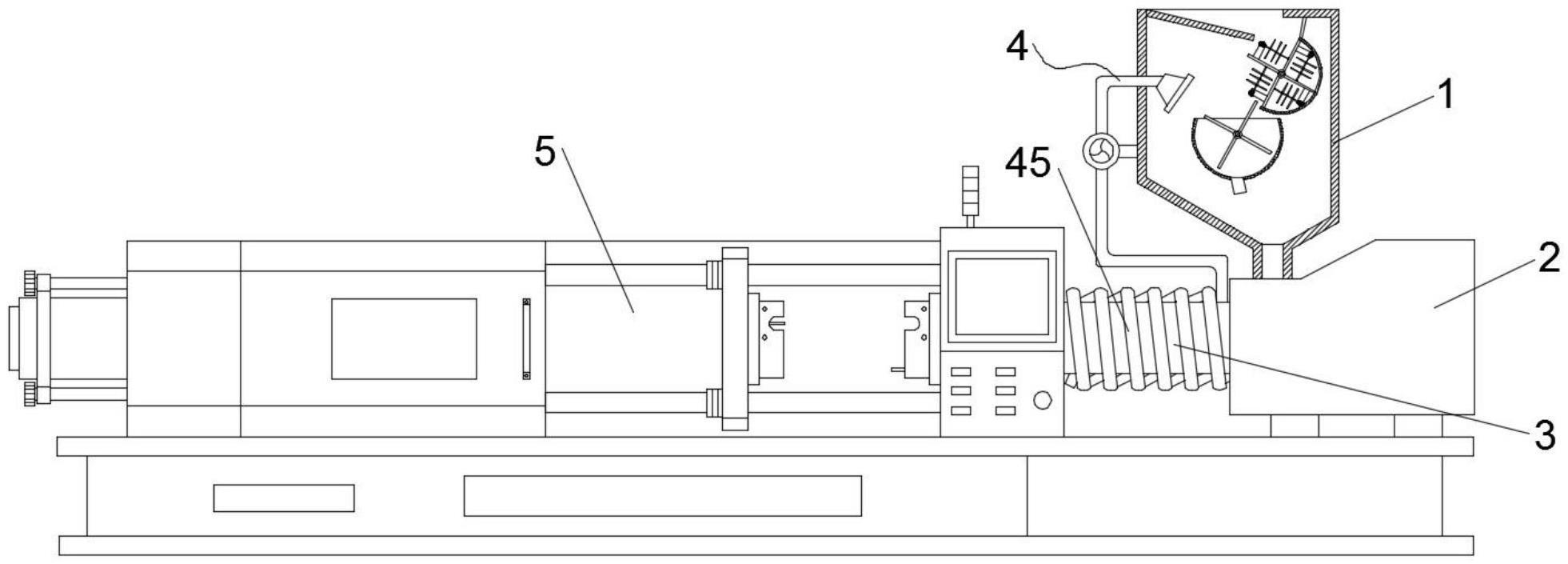

3、一种塑料件生产用注塑原料颗粒上料设备,包括注塑机,所述注塑机的上料斗的顶部设置有斜板,且上料斗的内部设置有原料分散机构,所述注塑机的螺杆的外侧设置有干燥机构;

4、所述原料分散机构包括第一转轴和导向板,所述第一转轴的外壁固定连接有第一搅拌杆,所述第一搅拌杆的外侧连接有u形板,所述u形板的顶部通过导向板与上料斗之间固定连接,所述第一搅拌杆与u形板之间相互配合,且第一搅拌杆由四组搅拌板组成,每两组相近的所述搅拌板与上料斗之间形成分散区域,所述分散区域的内部设置有打散组件,所述u形板的底端设置有u形筛网,所述u形筛网的中部通过轴承转动连接有第二转轴,所述第二转轴的外壁上固定连接有第二搅拌杆,且第一搅拌杆与第二搅拌杆之间相互配合。

5、进一步的,所述第一转轴的两侧均通过轴承与上料斗的内壁转动连接,所述u形板和u形筛网的两侧均与上料斗的内壁固定连接。

6、进一步的,所述打散组件包括连接板,所述连接板与分散区域内的一个所述搅拌板固定连接,所述连接板的一端通过轴承转动连接有第三转轴,所述第三转轴的外壁上固定连接有滚轮,所述滚轮与u形板的内壁相互配合,所述第三转轴的一端延伸至连接板的外侧且其外壁上固定连接有第二锥齿轮,所述第二锥齿轮的外壁啮合连接有第一锥齿轮,且第一锥齿轮与第二锥齿轮的外侧设置有防护箱,所述第一锥齿轮的中心处固定连接有第四转轴,所述第四转轴延伸至防护箱的外侧且其外壁上固定连接有三个第三搅拌杆,所述第四转轴远离防护箱的一端与分散区域内的另一组所述搅拌板通过轴承转动连接。

7、进一步的,所述防护箱与连接板固定连接,三个所述第三搅拌杆均匀分布在第四转轴的外壁上。

8、进一步的,所述干燥机构包括缠绕在螺杆外壁上的预热回收管,所述预热回收管的输出端固定连接有第二连接管,所述第二连接管的输出端连接有负压泵,所述负压泵的输出端连接有第一连接管,所述第一连接管延伸至上料斗的内部且其输出端固定连接有干燥头。

9、与现有技术相比,本实用新型的有益效果是:

10、本实用新型中,通过原料颗粒在上料时对搅拌板的冲击力,实现第一搅拌杆的转动,第一搅拌杆通过打散组件对分散区域内部的原料颗粒进行打散,打散后的原料颗粒再进入至u形筛选网的内部,被第二搅拌杆再次分散,利用螺杆外侧的余热与干燥机构的相互配合对u形筛选网内部的原料颗粒进行干燥,通过干燥机构与原料分散机构的相互配合,利用注塑机热熔原料颗粒时的余热对结块的原料颗粒进行干燥除湿,且通过原料颗粒上料下降时的冲击力对原料颗粒进行辅助干燥。

技术特征:

1.一种塑料件生产用注塑原料颗粒上料设备,包括注塑机(5),其特征在于,所述注塑机(5)的上料斗(1)的顶部设置有斜板(6),且上料斗(1)的内部设置有原料分散机构(2),所述注塑机(5)的螺杆(3)的外侧设置有干燥机构(4);

2.根据权利要求1所述的一种塑料件生产用注塑原料颗粒上料设备,其特征在于,所述第一转轴(28)的两侧均通过轴承与上料斗(1)的内壁转动连接,所述u形板(22)和u形筛网(25)的两侧均与上料斗(1)的内壁固定连接。

3.根据权利要求1所述的一种塑料件生产用注塑原料颗粒上料设备,其特征在于,所述打散组件(23)包括连接板(234),所述连接板(234)与分散区域内的一个所述搅拌板固定连接,所述连接板(234)的一端通过轴承转动连接有第三转轴(231),所述第三转轴(231)的外壁上固定连接有滚轮(235),所述滚轮(235)与u形板(22)的内壁相互配合,所述第三转轴(231)的一端延伸至连接板(234)的外侧且其外壁上固定连接有第二锥齿轮(233),所述第二锥齿轮(233)的外壁啮合连接有第一锥齿轮(232),且第一锥齿轮(232)与第二锥齿轮(233)的外侧设置有防护箱(236),所述第一锥齿轮(232)的中心处固定连接有第四转轴(237),所述第四转轴(237)延伸至防护箱(236)的外侧且其外壁上固定连接有三个第三搅拌杆(238),所述第四转轴(237)远离防护箱(236)的一端与分散区域内的另一组所述搅拌板通过轴承转动连接。

4.根据权利要求3所述的一种塑料件生产用注塑原料颗粒上料设备,其特征在于,所述防护箱(236)与连接板(234)固定连接,三个所述第三搅拌杆(238)均匀分布在第四转轴(237)的外壁上。

5.根据权利要求1所述的一种塑料件生产用注塑原料颗粒上料设备,其特征在于,所述干燥机构(4)包括缠绕在螺杆(3)外壁上的预热回收管(45),所述预热回收管(45)的输出端固定连接有第二连接管(44),所述第二连接管(44)的输出端连接有负压泵(43),所述负压泵(43)的输出端连接有第一连接管(42),所述第一连接管(42)延伸至上料斗(1)的内部且其输出端固定连接有干燥头(41)。

技术总结

本技术属于塑料件生产设备技术领域,用于解决现有技术中,难以利用原料颗粒下降时的冲击力,来辅助原料颗粒干燥的问题,具体是一种塑料件生产用注塑原料颗粒上料设备,包括注塑机,本技术是通过原料颗粒在上料时对搅拌板的冲击力,实现第一搅拌杆的转动,第一搅拌杆通过打散组件对分散区域内部的原料颗粒进行打散,打散后的原料颗粒再进入至U形筛选网的内部,被第二搅拌杆再次分散,利用螺杆外侧的余热与干燥机构的相互配合对U形筛选网内部的原料颗粒进行干燥,通过干燥机构与原料分散机构的相互配合,利用注塑机热熔原料颗粒时的余热对结块的原料颗粒进行干燥除湿,且通过原料颗粒上料下降时的冲击力对原料颗粒进行辅助干燥。

技术研发人员:姜辉,丁鹏,申辉,高森森

受保护的技术使用者:安徽冠泓塑业有限公司

技术研发日:20230320

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!