一种钢轴盘冷却成型装置及其注塑模具的制作方法

本技术涉及钢轴盘注塑生产领域,特别是一种钢轴盘冷却成型装置及其注塑模具。

背景技术:

1、在贯流风轮包括叶轮和钢轴盘,叶轮与钢轴盘之间连接了若干个中风轮,生产过程中通过超声波焊接机将钢轴盘、中风轮和叶轮依次焊接,形成长筒状贯流风轮。其中钢轴盘采用注塑工艺生产,其注塑模具包括定模和动模,钢轴盘在定模和动模之间成型,为了使注塑后的钢轴盘快速成型,在定模顶部设有冷却盘,冷却盘顶部设有与钢轴盘形状适配的成型槽,冷却盘底部设有冷却槽。

2、在钢轴盘成型后,需要通过定模中的顶针板将钢轴盘顶出,因此在冷却盘的冷却槽中设有许多顶针孔,在实际使用中由于顶针孔的存在,冷却槽中的冷却水容易通过顶针孔与顶针之间的间隙进入到定模中,造成定模及顶针板腐蚀损坏,维修非常不方便。

3、所以,目前需要一种技术方案,以解决钢轴盘成型过程中,冷却盘冷却槽中的冷却水容易通过顶针与顶针孔之间的间隙进行入到定模中,从而造成定模及顶针板腐蚀损坏的技术问题。

技术实现思路

1、本实用新型的发明目的在于:针对现有技术存在钢轴盘成型过程中,冷却盘冷却槽中的冷却水容易通过顶针与顶针孔之间的间隙进行入到定模中,从而造成定模及顶针板腐蚀损坏的技术问题,提供一种钢轴盘冷却成型装置及其注塑模具。

2、为了实现上述目的,本实用新型采用的技术方案为:

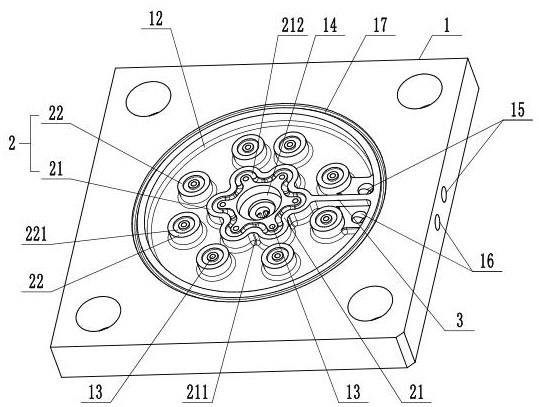

3、一种钢轴盘冷却成型装置,包括板体,所述板体一面设有与钢轴盘形状适配的成型槽,所述板体另一面设有冷却槽,所述冷却槽底壁设有若干顶针孔,所述冷却槽中部设有注塑通道,所述板体侧壁设有进液孔和出液孔,所述进液孔和所述出液孔分别连通所述冷却槽,所述冷却槽内设有顶针台,所述顶针台端面与所述板体端面齐平,所述顶针孔设置在所述顶针台上。

4、本实用新型一种钢轴盘冷却成型装置,使用时,将板体设置冷却槽一面与定模顶面抵接,动模与板体设置成型槽的一面抵接,注塑料从注塑通道进入到成型槽中,注塑完成后,通过板体侧壁的进液孔向冷却槽中注入冷却水,冷却水在冷却槽中流通对板体及钢轴盘进行冷却定型,钢轴盘成型后,通过顶针孔中的顶针将钢轴盘顶出,由于在冷却槽中设置了与板体端面齐平的顶针台,使板体上顶针孔的端部与定模顶面抵接,顶针台将冷却槽中的冷却水与顶针孔隔开,从而使冷却水不容易通过顶针孔向定模内部发生泄漏,起到了保护顶针板及定模的作用。

5、作为本实用新型的优选方案,所述板体设置所述冷却槽的一面设有第一环形槽,所述第一环形槽围绕所述冷却槽设置。第一环形槽内嵌套设置有第一密封圈,避免冷却水从冷却槽向定模外泄漏,起到了保护周围环境和节省冷却水的作用,而且使冷却水被密封在冷却槽内流动,提升钢轴盘的冷却效率。

6、作为本实用新型的优选方案,所述顶针台包括第一凸台,所述第一凸台围绕所述注塑通道设置,所述第一凸台上设有若干所述顶针孔,若干所述顶针孔沿所述第一凸台边缘设置。为了注塑料在成型槽中流通均匀,注塑通道设置在冷却槽中部,即成型槽中部,同时为了能够快速顶出成型后的钢轴盘,在冷却槽中部设置了较多顶针孔,在此处设置了第一凸台,第一凸台端面与定模顶面抵接,使冷却水不容易通过注塑通道周围的顶针孔发生泄漏。

7、作为本实用新型的优选方案,所述第一凸台与所述冷却槽内壁之间连有挡水块,所述进液孔和所述出液孔设置在所述挡水块两侧。使进出冷却槽的冷却水被分隔开,从而使通过进液孔进入冷却槽内的冷却水能够在冷却槽内循环流通,流通后的冷却水则会通过出液孔流出,确保冷却水对钢轴盘的冷却效用。

8、作为本实用新型的优选方案,所述第一凸台侧壁设有若干弧形沟槽,若干所述弧形沟槽与若干所述顶针孔相间设置。通过弧形沟槽的设置可减小第一凸台在冷却槽中的占地面积,从而最大限度的增大冷却水在冷却槽中的流通面积,提升本装置对钢轴盘的冷却效率。

9、作为本实用新型的优选方案,所述第一凸台端面设有第二环形槽,所述第二环形槽围绕所述第一凸台上的所有顶针孔设置。第二环形槽中嵌套设置有第二密封圈,通过第二密封圈可以避免冷却水通过第一凸台上的顶针孔泄漏到定模内部,加强对定模及定模内部顶针板的保护。

10、作为本实用新型的优选方案,所述顶针台还包括若干第二凸台,所述第二凸台与所述第一凸台之间设有间隙,每个所述第二凸台端面均设有所述顶针孔。为了提升钢轴盘成型后的顶出效率,因此在第一凸台周围还需要设置一些顶针孔,通过设置第二凸台对该处的顶针孔进行保护,第二凸台端面与定模顶部抵接,第二凸台与第一凸台在冷却槽中分开设置,相互之间不连接,可减少第一凸台和第二凸台在冷却槽中的整体占地面积,增大冷却水在冷却槽中的流通面积,提升本装置对钢轴盘的冷却效率,同时第二凸台设置为与顶针孔形状适配的圆柱形,可在最大限度的减小第二凸台的占地面积,也能够提升冷却水在冷却槽中的流通面积,提升钢轴盘的冷却效率。

11、作为本实用新型的优选方案,若干所述第二凸台围绕所述注塑通道呈圆周阵列设置。使钢轴盘冷却成型后进行顶出作业时,钢轴盘周围受力均匀,从而使钢轴盘更容被顶出,同时不容易发生损坏。

12、作为本实用新型的优选方案,所述第二凸台端面设有第三环形槽,所述第三环形槽围绕所述第二凸台上的顶针孔设置。第三环形槽中嵌套设置有第三密封圈,通过第三密封圈可以避免冷却水通过第二凸台上的顶针孔泄漏到定模内部,加强对定模及定模内部顶针板的保护。

13、一种钢轴盘注塑模具,包括定模和动模,所述定模和所述动模之间设有如上所述的一种钢轴盘冷却成型装置,所述板体设置所述冷却槽的一面与所述定模抵接。

14、本实用新型一种钢轴盘注塑模具,钢轴盘成型后,将钢轴盘冷却成型装置上部的动模取下,通过定模内的顶针板将成型槽中的钢轴盘顶出,实现钢轴盘的注塑成型,由于在冷却槽中设置了与板体端面齐平的顶针台,使板体上顶针孔的端部与定模顶面抵接,顶针台将冷却槽中的冷却水与顶针孔隔开,从而使冷却水不容易通过顶针孔向定模内部发生泄漏,起到了保护顶针板及定模的作用。

15、综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

16、本实用新型由于在板体的冷却槽中设置了与其端面齐平的顶针台,并且顶针孔设置在顶针台上,使板体上顶针孔的端部与定模顶面抵接,顶针台将冷却槽中的冷却水与顶针孔隔开,从而使冷却水不容易通过顶针孔向定模内部发生泄漏,起到了保护顶针板及定模的作用。

技术特征:

1.一种钢轴盘冷却成型装置,包括板体(1),所述板体(1)一面设有与钢轴盘(6)形状适配的成型槽(11),所述板体(1)另一面设有冷却槽(12),所述冷却槽(12)底壁设有若干顶针孔(13),所述冷却槽(12)中部设有注塑通道(14),所述板体(1)侧壁设有进液孔(15)和出液孔(16),所述进液孔(15)和所述出液孔(16)分别连通所述冷却槽(12),其特征在于,所述冷却槽(12)内设有顶针台(2),所述顶针台(2)端面与所述板体(1)端面齐平,所述顶针孔(13)设置在所述顶针台(2)上。

2.根据权利要求1所述的钢轴盘冷却成型装置,其特征在于,所述板体(1)设置所述冷却槽(12)的一面设有第一环形槽(17),所述第一环形槽(17)围绕所述冷却槽(12)设置。

3.根据权利要求1所述的钢轴盘冷却成型装置,其特征在于,所述顶针台(2)包括第一凸台(21),所述第一凸台(21)围绕所述注塑通道(14)设置,所述第一凸台(21)上设有若干所述顶针孔(13),若干所述顶针孔(13)沿所述第一凸台(21)边缘设置。

4.根据权利要求3所述的钢轴盘冷却成型装置,其特征在于,所述第一凸台(21)与所述冷却槽(12)内壁之间连有挡水块(3),所述进液孔(15)和所述出液孔(16)设置在所述挡水块(3)两侧。

5.根据权利要求3所述的钢轴盘冷却成型装置,其特征在于,所述第一凸台(21)侧壁设有若干弧形沟槽(211),若干所述弧形沟槽(211)与若干所述顶针孔(13)相间设置。

6.根据权利要求3所述的钢轴盘冷却成型装置,其特征在于,所述第一凸台(21)端面设有第二环形槽(212),所述第二环形槽(212)围绕所述第一凸台(21)上的所有顶针孔(13)设置。

7.根据权利要求3所述的钢轴盘冷却成型装置,其特征在于,所述顶针台(2)还包括若干第二凸台(22),所述第二凸台(22)与所述第一凸台(21)之间设有间隙,每个所述第二凸台(22)端面均设有所述顶针孔(13)。

8.根据权利要求7所述的钢轴盘冷却成型装置,其特征在于,若干所述第二凸台(22)围绕所述注塑通道(14)呈圆周阵列设置。

9.根据权利要求7所述的钢轴盘冷却成型装置,其特征在于,所述第二凸台(22)端面设有第三环形槽(221),所述第三环形槽(221)围绕所述第二凸台(22)上的顶针孔(13)设置。

10.一种钢轴盘注塑模具,包括定模(4)和动模(5),其特征在于,所述定模(4)和所述动模(5)之间设有如权利要求1-9任一所述的一种钢轴盘冷却成型装置,所述板体(1)设置所述冷却槽(12)的一面与所述定模(4)抵接。

技术总结

本技术涉及钢轴盘注塑生产领域,具体涉及一种钢轴盘冷却成型装置及其注塑模具,其中成型装置包括板体,所述板体一面设有与钢轴盘形状适配的成型槽,所述板体另一面设有冷却槽,所述冷却槽内设有顶针台,所述顶针台端面与所述板体端面齐平,所述顶针孔设置在所述顶针台上。本技术由于在板体的冷却槽中设置了与其端面齐平的顶针台,并且顶针孔设置在顶针台上,使板体上顶针孔的端部与定模顶面抵接,顶针台将冷却槽中的冷却水与顶针孔隔开,从而使冷却水不容易通过顶针孔向定模内部发生泄漏,起到了保护顶针板及定模的作用。

技术研发人员:高文铭,杨大明

受保护的技术使用者:四川朗迪塑胶电器有限公司

技术研发日:20230321

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!