一种双色一体注塑成型模具结构的制作方法

本技术涉及注塑模具,尤其是一种双色一体注塑成型模具结构。

背景技术:

1、由于tpv软胶料特性影响产品易跑披锋,在模具注塑成型过程中,模具分型线处披锋严重且人工加工困难、耗时、效率低、不良率高,如图10和图11的现有技术中,前模采用拼接工艺,由7块镶件拼接而成,存在着装配难度极大、且长期生产过程中任何一块镶件松动都将导致产品品质异常的问题,后模仁也存在着由于采用7块镶件拼接导致的装配难度极大的问题,且后模为动模组,同时存在着在生产过程中无法保证后模与镶件之间间隙的稳定性的问题,导致后模与镶件结合处披锋严重的情况。

技术实现思路

1、针对现有的不足,本实用新型提供一种双色一体注塑成型模具结构。

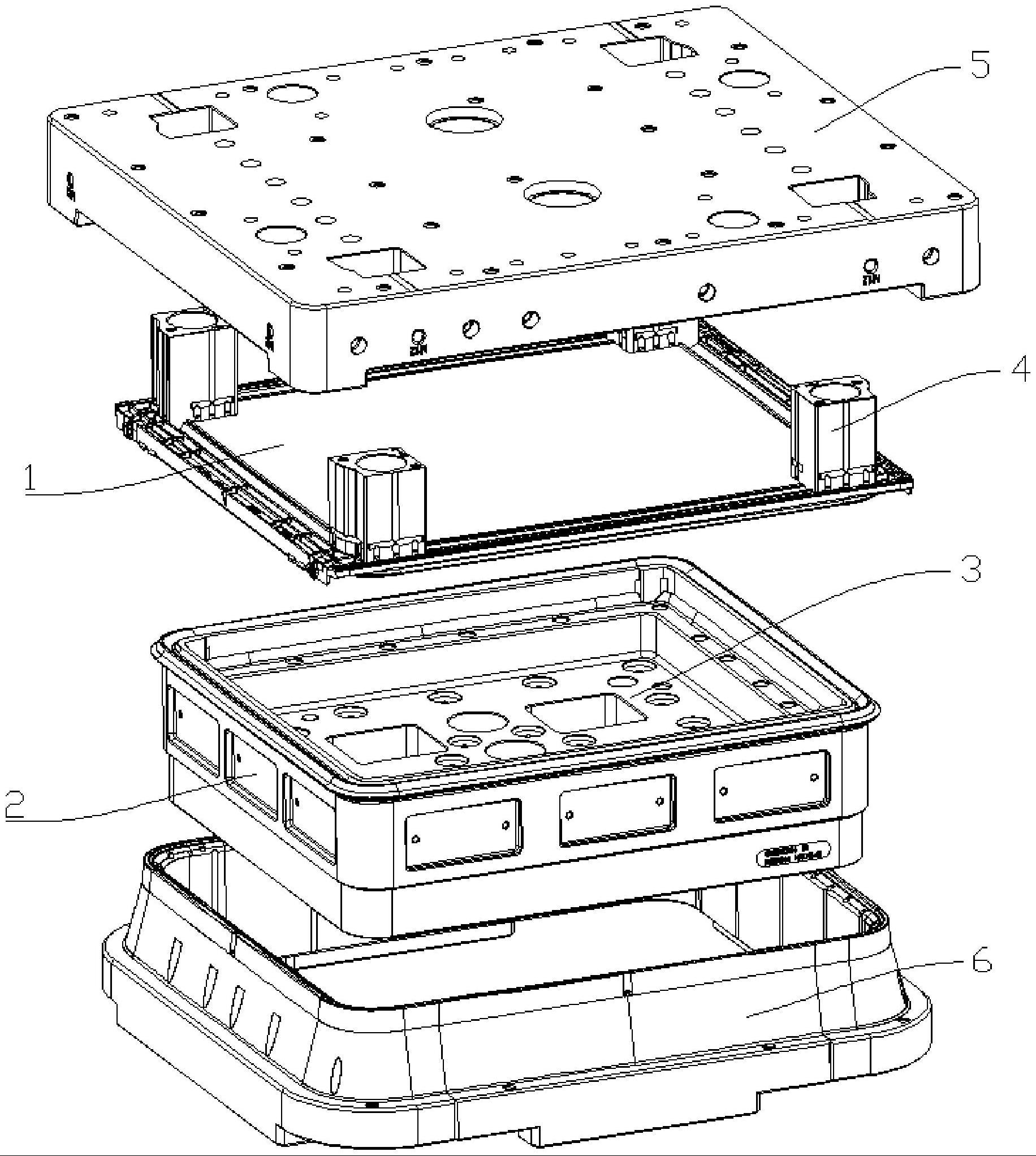

2、本实用新型解决其技术问题所采用的技术方案是:一种双色一体注塑成型模具结构,包括前模仁和与前模仁匹配扣合的后模仁,所述前模仁和后模仁均是一体成型的且二者之间形成有型腔,所述前模仁的四个角上均开设有截面为拱形的拱形通孔,四个所述拱形通孔上均安装有镶件,四个所述镶件上均包括有与拱形通孔匹配卡合的拱形部,四个所述镶件上均设置有穿出拱形部且与型腔相连通的热流道。

3、作为优选,所述前模仁包括前模板、围合在前模板边缘的第一前模框架和围在第一前模框架边缘的第二前模框架,所述第一前模框架与后模仁匹配扣合,所述拱形通孔设置在前模板上,所述第二前模框架上设置有第一凹槽,所述第一前模框架上设置有第二凹槽,所述镶件上设置有对应卡接在第一凹槽、第二凹槽内的第一凸块和第二凸块。

4、作为优选,所述第一凹槽内设置有定位块,所述第一凸块上设置有与定位块相匹配的定位槽。

5、作为优选,所述前模板靠近型腔的一端设置有第三凹槽,所述第三凹槽、第一前模框架和后模仁形成型腔,所述拱形通孔设置在第三凹槽的槽底且拱形端方向朝内,所述第三凹槽的侧壁与第二凸块相抵接且二者匹配卡合在第二凹槽内。

6、作为优选,所述前模板上远离型腔的一端设置有多个条状凸起,多个所述条状凸起沿前模板边缘设置,所述镶件上设置有卡合在条状凸起上的条状凹槽。

7、作为优选,所述第二凹槽为沿第一前模框架周向的环形凹槽,所述第二前模框架上设置有多个第四凹槽,多个所述第四凹槽对应分布在第二凹槽外侧。

8、作为优选,还包括前模和后模,所述前模匹配设置在前模仁远离后模仁的一端,所述镶件穿设在前模上,所述前模上设置有卡接在第二凹槽内的第三凸块,所述前模上还设置有与第四凹槽相匹配卡合的第四凸块,所述第二凸块和第三凸块首尾连接形成环形凸块且二者均与第三凹槽侧壁外侧相抵接匹配卡合在环形的第二凹槽内,所述后模仁设置在后模上。

9、作为优选,所述第二前模框架相对的两端均设置有侧板,所述侧板上设置有t形块,所述前模上设置有与t形块匹配卡合的t形槽。

10、作为优选,所述热流道包括均与拱形部同轴心的柱形通道和锥形通道,所述锥形通道的锥角端远离柱形通道,所述锥形通道的锥角端穿出拱形部与型腔相连通。

11、作为优选,所述锥形通道为阶梯状的锥形通道且相邻阶梯之间采用弧形过渡结构连接。

12、本实用新型的有益效果在于:首先,通过将前模仁设置成一体成型的结构可以解决了现有技术中由于前模采用拼接工艺导致装配难度大的问题,并且防止了现有技术中由于拼接工艺零件的松动导致产品品质异常的问题,其次,通过将后模仁设置成一体成型的结构可以解决现有技术中后模与镶件结合处披锋严重的问题,并且可以解决现有技术中后模作为动模组在生产过程中无法包裹后模与镶件之间间隙稳定性的问题,提升了产品的质量,最后,通过将带有热流道的镶件设置在前模仁上,不仅增强了薄弱部位的强度,而且保留了热流道易损件的可替换性。

技术特征:

1.一种双色一体注塑成型模具结构,其特征在于:包括前模仁和与前模仁匹配扣合的后模仁,所述前模仁和后模仁均是一体成型的且二者之间形成有型腔,所述前模仁的四个角上均开设有截面为拱形的拱形通孔,四个所述拱形通孔上均安装有镶件,四个所述镶件上均包括有与拱形通孔匹配卡合的拱形部,四个所述镶件上均设置有穿出拱形部且与型腔相连通的热流道。

2.根据权利要求1所述双色一体注塑成型模具结构,其特征在于:所述前模仁包括前模板、围合在前模板边缘的第一前模框架和围在第一前模框架边缘的第二前模框架,所述第一前模框架与后模仁匹配扣合,所述拱形通孔设置在前模板上,所述第二前模框架上设置有第一凹槽,所述第一前模框架上设置有第二凹槽,所述镶件上设置有对应卡接在第一凹槽、第二凹槽内的第一凸块和第二凸块。

3.根据权利要求2所述双色一体注塑成型模具结构,其特征在于:所述第一凹槽内设置有定位块,所述第一凸块上设置有与定位块相匹配的定位槽。

4.根据权利要求2所述双色一体注塑成型模具结构,其特征在于:所述前模板靠近型腔的一端设置有第三凹槽,所述第三凹槽、第一前模框架和后模仁形成型腔,所述拱形通孔设置在第三凹槽的槽底且拱形端方向朝内,所述第三凹槽的侧壁与第二凸块相抵接且二者匹配卡合在第二凹槽内。

5.根据权利要求2所述双色一体注塑成型模具结构,其特征在于:所述前模板上远离型腔的一端设置有多个条状凸起,多个所述条状凸起沿前模板边缘设置,所述镶件上设置有卡合在条状凸起上的条状凹槽。

6.根据权利要求2所述双色一体注塑成型模具结构,其特征在于:所述第二凹槽为沿第一前模框架周向的环形凹槽,所述第二前模框架上设置有多个第四凹槽,多个所述第四凹槽对应分布在第二凹槽外侧。

7.根据权利要求6所述双色一体注塑成型模具结构,其特征在于:还包括前模和后模,所述前模匹配设置在前模仁远离后模仁的一端,所述镶件穿设在前模上,所述前模上设置有卡接在第二凹槽内的第三凸块,所述前模上还设置有与第四凹槽相匹配卡合的第四凸块,所述第二凸块和第三凸块首尾连接形成环形凸块且二者均与第三凹槽侧壁外侧相抵接匹配卡合在环形的第二凹槽内,所述后模仁设置在后模上。

8.根据权利要求7所述双色一体注塑成型模具结构,其特征在于:所述第二前模框架相对的两端均设置有侧板,所述侧板上设置有t形块,所述前模上设置有与t形块匹配卡合的t形槽。

9.根据权利要求1所述双色一体注塑成型模具结构,其特征在于:所述热流道包括均与拱形部同轴心的柱形通道和锥形通道,所述锥形通道的锥角端远离柱形通道,所述锥形通道的锥角端穿出拱形部与型腔相连通。

10.根据权利要求9所述双色一体注塑成型模具结构,其特征在于:所述锥形通道为阶梯状的锥形通道且相邻阶梯之间采用弧形过渡结构连接。

技术总结

本技术涉及一种双色一体注塑成型模具结构,包括前模仁和与前模仁匹配扣合的后模仁,前模仁和后模仁均是一体成型的且二者之间形成有型腔,前模仁的四个角上均开设有截面为拱形的拱形通孔,四个拱形通孔上均安装有镶件,四个镶件上均包括有与拱形通孔匹配卡合的拱形部,四个镶件上均设置有穿出拱形部且与型腔相连通的热流道。通过将前模仁设置成一体成型结构可以解决现有技术中由于前模采用拼接工艺导致装配难度大的问题,并且防止了由于拼接工艺零件松动导致产品品质异常的问题,其次,通过将后模仁设置成一体成型结构可以解决后模与镶件结合处披锋严重的问题。

技术研发人员:李小亮,何伟,欧阳玉林,钟杨能,梁盛彬,殷建明

受保护的技术使用者:深圳亿和模具制造有限公司

技术研发日:20230317

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!