一种玻璃钢模压上料装置的制作方法

本技术涉及玻璃制造,具体为一种玻璃钢模压上料装置。

背景技术:

1、模压成型是先将粉状,粒状或纤维状的塑料放入成型温度下的模具型腔中,然后闭模加压而使其成型并固化的作业。模压成型可兼用于热固性塑料,热塑性塑料和橡胶材料;

2、模压工艺中所使用的玻璃钢原材料和布料性质非常相似,成柔软的片状,根据模压产品实际使用的需求,由工人进行剪裁称量,然后将其堆放在模具里,模具经过模压机加热和加压,玻璃钢原材料融化变为流体填充模具的各个部分,压制成型后变为固态的玻璃钢制品;

3、但是上述现有的玻璃钢模压过程中,需要人工将原材料铺放在模具中,等一件制品成型后,将成品取出,然后继续向模压机上的模具内填充原材料,填充完毕之后等待第二次加热压制,在等待过程中,工人所能做的仅仅是剪裁和称量工作,向模具内摆放和填充原材料的过程则只能等待压制取出成品再进行,工作效率不高。

技术实现思路

1、本实用新型的目的在于提供一种玻璃钢模压上料装置,具有工作效率更高,降低工人劳动强度,提高自动化程度的特点。

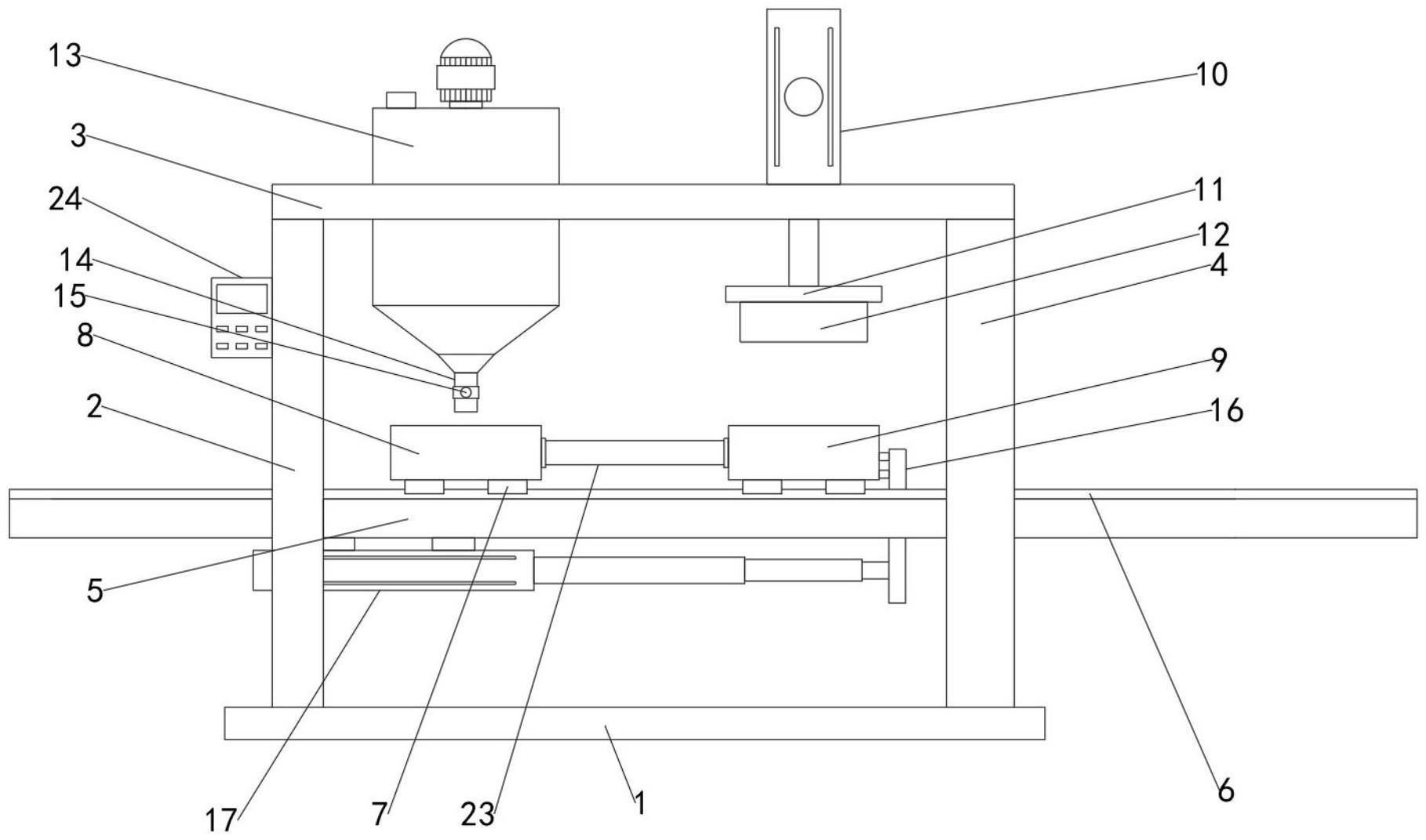

2、为实现上述目的,本实用新型提供如下技术方案:一种玻璃钢模压上料装置,包括底板,所述底板的上端面左右两侧分别固定连接有两个前后分布的左侧板和右侧板,所述左侧板和右侧板的顶端固定连接有顶板,所述底板的上方设置有工作台,所述工作台固定连接于两个左侧板和右侧板之间,所述工作台的上端面固定连接有滑轨,所述滑轨的上端面通过滑块滑动连接有第一底模和第二底模,所述第一底模位于第二底模的左侧,所述顶板的顶部右侧安装有第一气缸,所述第一气缸的输出端延伸至顶板的下方且固定连接有模板,所述模板的底部固定连接有与第一底模以及第二底模相匹配的压模,所述顶板的上端面左侧嵌入设置有料筒,所述料筒的底部设置有位于第一底模正上方的出料口,所述出料口的外壁设置有电磁阀。

3、为了便于带动第一底模和第二底模移动,作为本实用新型的一种玻璃钢模压上料装置优选的,所述第二底模的右侧壁固定连接有连接杆,所述工作台和滑轨的上端面贯穿开设有横槽,所述连接杆的底端通过横槽延伸至工作台的下方,所述工作台的底部安装有第二气缸,所述第二气缸为多级伸缩结构,所述第二气缸的输出端与连接杆固定连接。

4、为了便于对原料进行搅拌混合,作为本实用新型的一种玻璃钢模压上料装置优选的,所述料筒的内部顶端转动连接有转轴,所述转轴的外壁固定连接有多个均匀分布的搅拌杆,多个所述搅拌杆的另一端均固定连接有搅拌片,所述料筒的顶部安装有电机,所述电机的输出端与转轴固定连接。

5、为了便于工人取料,作为本实用新型的一种玻璃钢模压上料装置优选的,所述工作台的左右两侧分别延伸至左侧板和右侧板的两侧。

6、为了将第一底模和第二底模移动同步,作为本实用新型的一种玻璃钢模压上料装置优选的,所述第一底模和第二底模之间固定连接有连杆。

7、为了便于出料,作为本实用新型的一种玻璃钢模压上料装置优选的,所述料筒的底部为漏斗形结构且顶部一侧设置有进料口。

8、为了便于操作和控制设备,作为本实用新型的一种玻璃钢模压上料装置优选的,所述左侧板的外壁设置有控制面板,所述第一气缸、电磁阀、第二气缸和电机均与控制面板电性连接。

9、与现有技术相比,本实用新型的有益效果如下:

10、打开电磁阀,原料通过出料口导入至第二底模内部,通过电磁阀控制出料口的启闭,相比传统人工导料更加精准,通过设置第一底模和第二底模,以及底部滑动结构,使导料、取料以及压制工作同时进行,有效提高工作效率,降低工人劳动强度,提高自动化程度。

技术特征:

1.一种玻璃钢模压上料装置,包括底板(1),其特征在于:所述底板(1)的上端面左右两侧分别固定连接有两个前后分布的左侧板(2)和右侧板(4),所述左侧板(2)和右侧板(4)的顶端固定连接有顶板(3),所述底板(1)的上方设置有工作台(5),所述工作台(5)固定连接于两个左侧板(2)和右侧板(4)之间,所述工作台(5)的上端面固定连接有滑轨(6),所述滑轨(6)的上端面通过滑块(7)滑动连接有第一底模(8)和第二底模(9),所述第一底模(8)位于第二底模(9)的左侧,所述顶板(3)的顶部右侧安装有第一气缸(10),所述第一气缸(10)的输出端延伸至顶板(3)的下方且固定连接有模板(11),所述模板(11)的底部固定连接有与第一底模(8)以及第二底模(9)相匹配的压模(12),所述顶板(3)的上端面左侧嵌入设置有料筒(13),所述料筒(13)的底部设置有位于第一底模(8)正上方的出料口(14),所述出料口(14)的外壁设置有电磁阀(15)。

2.根据权利要求1所述的一种玻璃钢模压上料装置,其特征在于:所述第二底模(9)的右侧壁固定连接有连接杆(16),所述工作台(5)和滑轨(6)的上端面贯穿开设有横槽,所述连接杆(16)的底端通过横槽延伸至工作台(5)的下方,所述工作台(5)的底部安装有第二气缸(17),所述第二气缸(17)为多级伸缩结构,所述第二气缸(17)的输出端与连接杆(16)固定连接。

3.根据权利要求1所述的一种玻璃钢模压上料装置,其特征在于:所述料筒(13)的内部顶端转动连接有转轴(18),所述转轴(18)的外壁固定连接有多个均匀分布的搅拌杆(19),多个所述搅拌杆(19)的另一端均固定连接有搅拌片(20),所述料筒(13)的顶部安装有电机(21),所述电机(21)的输出端与转轴(18)固定连接。

4.根据权利要求1所述的一种玻璃钢模压上料装置,其特征在于:所述工作台(5)的左右两侧分别延伸至左侧板(2)和右侧板(4)的两侧。

5.根据权利要求1所述的一种玻璃钢模压上料装置,其特征在于:所述第一底模(8)和第二底模(9)之间固定连接有连杆(23)。

6.根据权利要求1所述的一种玻璃钢模压上料装置,其特征在于:所述料筒(13)的底部为漏斗形结构且顶部一侧设置有进料口(22)。

7.根据权利要求3所述的一种玻璃钢模压上料装置,其特征在于:所述左侧板(2)的外壁设置有控制面板(24),所述第一气缸(10)、电磁阀(15)、第二气缸(17)和电机(21)均与控制面板(24)电性连接。

技术总结

本技术公开了一种玻璃钢模压上料装置,包括底板,所述底板的上端面左侧固定连接有侧板,所述侧板的顶端固定连接有顶板,所述底板的上端面右侧固定连接有两个前后分布且顶端与顶板固定连接的固定板,所述侧板的右侧壁固定连接有工作台,所述工作台的右侧固定连接于两个固定板之间,所述工作台的上端面固定连接有滑轨,所述滑轨的上端面通过滑块滑动连接有第一底模和第二底模,原料通过出料口导入至第二底模内部,通过电磁阀控制出料口的启闭,相比传统人工导料更加精准,通过设置第一底模和第二底模,以及底部滑动结构,使导料、取料以及压制工作同时进行,有效提高工作效率,降低工人劳动强度,提高自动化程度。

技术研发人员:董洪张,李森,董洪友,董晓烨

受保护的技术使用者:山东大华新材料集团有限公司

技术研发日:20230414

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!