一种注塑模具的滑块内抽芯脱模结构的制作方法

本技术涉及注塑模具脱模,尤其涉及一种注塑模具的滑块内抽芯脱模结构。

背景技术:

1、有些汽车内饰类的塑胶制品有侧向的倒扣部位,部分情况下,如果倒扣部位较小,形状尺寸精度要求较低,强制顶出不至于破坏制品形状,可以采用强制顶出脱模,但大多数情况下制品形状、尺寸精度要求较高,必须设计侧向分型与抽芯结构。

2、特别地,对于侧向倒扣区域较大,且倒扣内筋位复杂的情况,在成型时常采用滑块抽芯结构,同时为了避免成型后滑块侧向脱模时产品发生粘模情况,通常在滑块内设置反顶结构,在滑块开始脱倒扣时,反顶结构将产品向着与滑块脱出相反的方向顶住,实现滑块和产品快速脱离,而大行程且带有反顶结构的滑块,在脱出时采用斜导柱驱动,滑块脱出和模具前模、后模开模同步进行,在上述特征前提下,有些产品结构功能需要,在侧向倒扣处设计有孔,该孔用于将两个需要装配的产品进行机械连接,该孔通常通过抽芯块成型,当该孔的抽芯脱模方向与滑块脱倒扣方向不一致时,为了避免拉伤产品,在滑块脱倒扣和模具前模、后模开模之前,须优先进行孔位处抽芯脱模,基于此,本案设计了一种注塑模具的滑块内抽芯脱模结构。

技术实现思路

1、为了解决现有技术的不足,本实用新型的目的在于提供一种注塑模具的滑块内抽芯脱模结构。

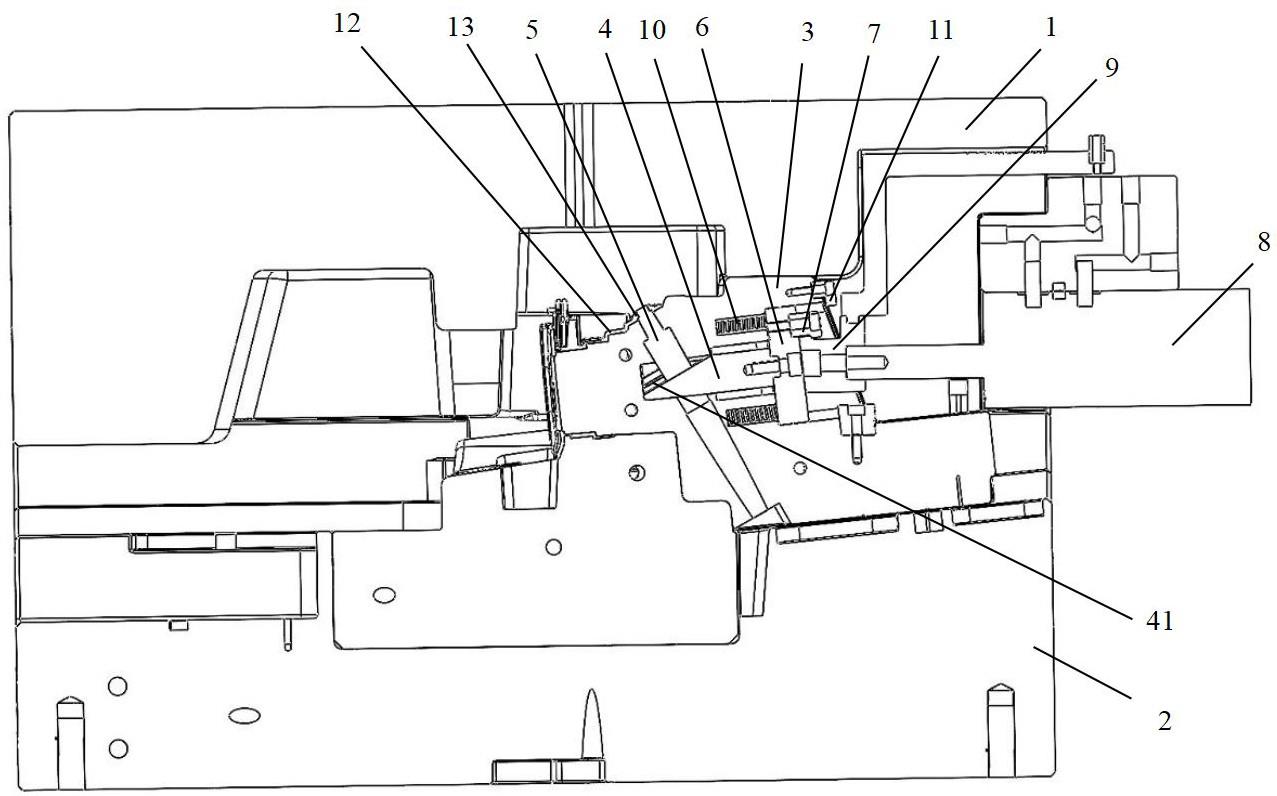

2、为了实现上述目的,本实用新型是通过以下技术方案实现的:一种注塑模具的滑块内抽芯脱模结构,包括:前模板和后模板,所述后模板上滑动连接滑块,所述滑块的左端紧贴制品倒扣侧壁,所述滑块内部设置导向块滑槽和连接板滑槽,所述导向块滑槽和连接板滑槽横向贯通,且连接板滑槽向右贯穿滑块,所述导向块滑槽和连接板滑槽均从左至右逐渐向上倾斜且两者倾斜角度一致,所述滑块内滑动设置导向块、抽芯块和连接板,所述导向块在导向块滑槽内往复滑动,所述导向块的左端设置抽芯导向槽, 所述抽芯导向槽为斜坡式且其右端高于左端,所述抽芯导向槽的上方滑动连接抽芯块,所述抽芯块的上端穿出滑块并插入制品倒扣处的孔内,所述导向块的右端连接连接板,所述连接板在连接板滑槽内往复滑动,所述连接板的右端连接第一拉钩,所述第一拉钩的下端设置凹槽,所述前模板上安装油缸,所述油缸的连杆向左连接第二拉钩,所述第二拉钩的上端设置凸台,所述凸台插入凹槽内,所述第二拉钩的左侧壁抵接连接板的右侧壁,所述油缸和第二拉钩均水平设置。

3、进一步地,所述凹槽的右侧壁设置第一斜面,所述凸台的右侧壁设置第二斜面,所述凸台插入凹槽内,且第一斜面和第二斜面平行接触,当所述第二拉钩带动第一拉钩向右滑动时,由于两者存在滑动角度差,导致第一斜面和第二斜面的接触部分逐渐减少至零。

4、进一步地,在所述滑块内、且靠近导向块的上方和下方各设置一组弹簧,所述弹簧与导向块同向设置,所述弹簧的右端抵接连接板的左侧壁。

5、进一步地,在所述滑块上、连接板向右滑出的末端位置处安装限位块。

6、与现有技术相比,本实用新型的有益效果是:本实用新型针对制品倒扣区存在孔,且该孔的抽芯脱模方向与滑块脱倒扣方向不一致的情况,有效实现了滑块脱倒扣和模具开模之前,制品倒扣孔位处优先抽芯脱模,避免了产品脱模拉伤问题,结构简单,装配方便。

技术特征:

1.一种注塑模具的滑块内抽芯脱模结构,包括:前模板(1)和后模板(2),所述后模板(2)上滑动连接滑块(3),所述滑块(3)的左端紧贴制品倒扣侧壁(12),其特征在于,所述滑块(3)内部设置导向块滑槽(31)和连接板滑槽(32),所述导向块滑槽(31)和连接板滑槽(32)横向贯通,且连接板滑槽(32)向右贯穿滑块(3),所述导向块滑槽(31)和连接板滑槽(32)均从左至右逐渐向上倾斜且两者倾斜角度一致,所述滑块(3)内滑动设置导向块(4)、抽芯块(5)和连接板(6),所述导向块(4)在导向块滑槽(31)内往复滑动,所述导向块(4)的左端设置抽芯导向槽( 41), 所述抽芯导向槽(41)为斜坡式且其右端高于左端,所述抽芯导向槽(41)的上方滑动连接抽芯块(5),所述抽芯块(5)的上端穿出滑块(3)并插入制品倒扣处的孔(13)内,所述导向块(4)的右端连接连接板(6),所述连接板(6)在连接板滑槽(32)内往复滑动,所述连接板(6)的右端连接第一拉钩(7),所述第一拉钩(7)的下端设置凹槽(71),所述前模板(1)上安装油缸(8),所述油缸(8)的连杆向左连接第二拉钩(9),所述第二拉钩(9)的上端设置凸台(91),所述凸台(91)插入凹槽(71)内,所述第二拉钩(9)的左侧壁抵接连接板(6)的右侧壁,所述油缸(8)和第二拉钩(9)均水平设置。

2.根据权利要求1所述的一种注塑模具的滑块内抽芯脱模结构,其特征在于,所述凹槽(71)的右侧壁设置第一斜面(711),所述凸台(91)的右侧壁设置第二斜面(911),所述凸台(91)插入凹槽(71)内,且第一斜面(711)和第二斜面(911)平行接触,当所述第二拉钩(9)带动第一拉钩(7)向右滑动时,由于两者存在滑动角度差,导致第一斜面(711)和第二斜面(911)的接触部分逐渐减少至零。

3.根据权利要求1所述的一种注塑模具的滑块内抽芯脱模结构,其特征在于,在所述滑块(3)内、且靠近导向块(4)的上方和下方各设置一组弹簧(10),所述弹簧(10)与导向块(4)同向设置,所述弹簧(10)的右端抵接连接板(6)的左侧壁。

4.根据权利要求1所述的一种注塑模具的滑块内抽芯脱模结构,其特征在于,在所述滑块(3)上、连接板(6)向右滑出的末端位置处安装限位块(11)。

技术总结

本技术公开了一种注塑模具的滑块内抽芯脱模结构,包括:前模板和后模板,后模板上滑动连接滑块,滑块内滑动设置导向块,导向块的左端设置抽芯导向槽且其上方滑动连接抽芯块,导向块的右端连接连接板,连接板的右端连接第一拉钩,第一拉钩的下端设置凹槽,前模板上安装油缸,油缸向左连接第二拉钩,第二拉钩上端设置凸台,凸台插入凹槽内,导向块、连接板以及第一拉钩在滑块内均向右上方滑动,第二拉钩水平滑动,当第二拉钩向右拉着第一拉钩滑动时,抽芯块逐渐抽出孔,凸台逐渐脱出凹槽;本设计有效实现了滑块脱倒扣和模具开模之前,制品倒扣孔位处优先抽芯脱模,避免了产品脱模拉伤问题,结构简单,装配方便。

技术研发人员:孙峰,张斌,唐国健,李宝泉,王连山,杨猛

受保护的技术使用者:常源科技(天津)有限公司

技术研发日:20230417

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!