一种顶推式注塑模具脱模结构的制作方法

本技术涉及注塑模具,更确切地说涉及一种顶推式注塑模具脱模结构。

背景技术:

1、注塑模具是一种生产塑胶制品的工具,也是赋予塑胶制品完整结构和精确尺寸的工具,注塑成型是批量生产某些形状复杂部件时用到的一种加工方法,具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品,成型之后需要使用脱模结构将成形品顶推出去。

2、针对脱模结构来说,现有技术就有很多,例如:

3、中国专利申请号201921438131.2公开了一种注塑模具脱模结构,包括上模具、底座与下模具,底座顶部的中间位置处固定安装有下模具,弹簧的顶部活动安装有推动杆,推动杆的两侧皆固定安装有滑动机构,下模具的顶部活动安装有上模具,底座顶部的两侧皆固定安装有导柱,滑动板顶部的中间位置处固定安装有铁板,导柱的顶部固定安装有安装板,安装板的中间位置处固定安装有电动推杆,电动推杆的输出端固定安装有与铁板相互配合使用的吸铁石。本实用新型通过设置电动推杆、铁板、限位孔、开槽、弹簧、吸铁石、推动杆、滑动机构、固定销与导柱,解决了注塑模具脱模结构在使用时,需要人力脱模,非常得到浪费人力与稳定性较差,导致脱模效果较差的问。

4、根据上述所述可知,在注塑模具内部的产品成型后,为了使成型品快速脱模,通常情情况下是通过一些顶推结构将上模具与下模具进行分离,达到可以将成型品取出的目的,但是由于现有技术中的脱模结构,施力点只有一处,从而使的脱模结构受力不均匀,因此不便于上模具快速的与下模具完全分离,从而容易使粘黏在模具上的成型品损坏,其次现有的脱模结构在将上模具分离后,不便于在将上模具分离的同时一并将成型品带出,同时上模具与成型品之间保留的间距较小,因此若成型品与下模具的内壁发生粘连,工人则不便将成型品取出。

5、鉴于此,本实用新型提供了一种顶推式注塑模具脱模结构。

技术实现思路

1、本实用新型之目的在于解决上述缺点,并提供一种能够在顶推时将成型品带出的顶推式注塑模具脱模结构。

2、使用气缸将上模具向上顶推,使定位板上的第一拉杆滑动在第一滑动内,并将连接板向上提拉,从而使连接板提拉第二拉杆,使得顶推板将下模具内部的成型品顶推出来,结合连接板的长度,使上模具、下模具与成型品之间保留间距,方便将成型品取出,整个装置在脱模时受力均衡,并且避免了成型品与上下模具的粘黏。

3、因此本实用新型提供了一种顶推式注塑模具脱模结构,其包括下模具,所述下模具的上安装有一对气缸,所述气缸的活塞端与上模具相连,所述上模具位于下模具的上侧,所述上模具的下模具的两侧均通过连接板连接,所述下模具的注塑腔内部设置有顶推板,所述顶推板与连接板滑动连接,当所述气缸向上顶推上模具时,所述上模具带动连接板向上移动并且使连接板向上提拉顶推板。

4、作为本技术方案的进一步改进,所述上模具的两侧均设置有定位板,所述定位板的一侧设置有第一拉杆,所述连接板上侧开设有第一滑槽,所述第一拉杆滑动设置在第一滑槽内部。

5、作为本技术方案的进一步改进,所述连接板的下侧开设有第二滑槽,所述顶推板的两侧均设置有第二拉杆,所述第二拉杆滑动设置在第二滑槽内部。

6、作为本技术方案的进一步改进,所述顶推板滑动设置在下模具的注塑腔内,所述下模具的两侧开设有与注塑腔连通的通槽,所述顶推板的两侧分别滑动设置在两个通槽内部。

7、作为本技术方案的进一步改进,所述顶推板的两侧呈“l”形结构,所述顶推板的两侧分别对两个通槽进行密封。

8、作为本技术方案的进一步改进,所述定位板的下侧开设有定位槽,所述定位槽与顶推板的边侧进行卡接。

9、与现有技术相比,本实用新型的有益效果:

10、该顶推式注塑模具脱模结构中,通过气缸将上模具向上顶推,使定位板上的第一拉杆滑动在第一滑动内,并将连接板向上提拉,从而使连接板提拉第二拉杆,使得顶推板将下模具内部的成型品顶推出来,结合连接板的长度,使上模具、下模具与成型品之间保留间距,方便将成型品取出,整个装置在脱模时受力均衡,并且避免了成型品与上下模具的粘黏,提高成品率。

技术特征:

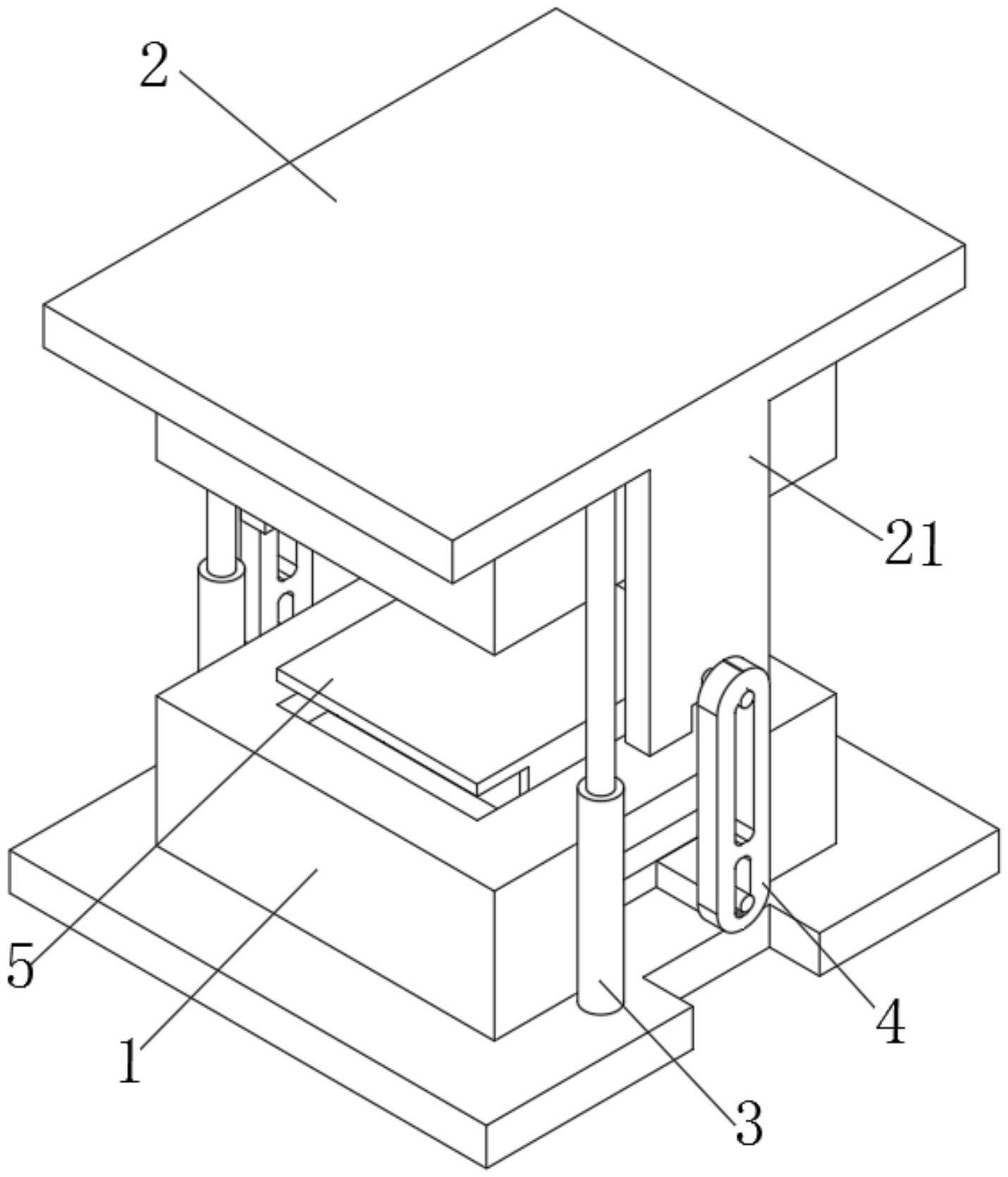

1.一种顶推式注塑模具脱模结构,包括下模具(1),其特征在于:所述下模具(1)的上安装有一对气缸(3),所述气缸(3)的活塞端与上模具(2)相连,所述上模具(2)位于下模具(1)的上侧,所述上模具(2)的下模具(1)的两侧均通过连接板(4)连接,所述下模具(1)的注塑腔内部设置有顶推板(5),所述顶推板(5)与连接板(4)滑动连接,当所述气缸(3)向上顶推上模具(2)时,所述上模具(2)带动连接板(4)向上移动并且使连接板(4)向上提拉顶推板(5)。

2.如权利要求1所述的顶推式注塑模具脱模结构,其特征在于:所述上模具(2)的两侧均设置有定位板(21),所述定位板(21)的一侧设置有第一拉杆(22),所述连接板(4)上侧开设有第一滑槽(41),所述第一拉杆(22)滑动设置在第一滑槽(41)内部。

3.如权利要求2所述的顶推式注塑模具脱模结构,其特征在于:所述连接板(4)的下侧开设有第二滑槽(42),所述顶推板(5)的两侧均设置有第二拉杆(51),所述第二拉杆(51)滑动设置在第二滑槽(42)内部。

4.如权利要求3所述的顶推式注塑模具脱模结构,其特征在于:所述顶推板(5)滑动设置在下模具(1)的注塑腔内,所述下模具(1)的两侧开设有与注塑腔连通的通槽(11),所述顶推板(5)的两侧分别滑动设置在两个通槽(11)内部。

5.如权利要求4所述的顶推式注塑模具脱模结构,其特征在于:所述顶推板(5)的两侧呈“l”形结构,所述顶推板(5)的两侧分别对两个通槽(11)进行密封。

6.如权利要求5所述的顶推式注塑模具脱模结构,其特征在于:所述定位板(21)的下侧开设有定位槽(23),所述定位槽(23)与顶推板(5)的边侧进行卡接。

技术总结

本技术涉及注塑模具技术领域,具体地说,涉及一种顶推式注塑模具脱模结构,包括下模具,下模具的上安装有一对气缸,气缸的活塞端与上模具相连,上模具位于下模具的上侧,上模具的下模具的两侧均通过连接板连接,下模具的注塑腔内部设置有顶推板,顶推板与连接板滑动连接。本技术,通过气缸将上模具向上顶推,使定位板上的第一拉杆滑动在第一滑动内,并将连接板向上提拉,从而使连接板提拉第二拉杆,使得顶推板将下模具内部的成型品顶推出来,结合连接板的长度,使上模具、下模具与成型品之间保留间距,方便将成型品取出,整个装置在脱模时受力均衡,并且避免了成型品与上下模具的粘黏。

技术研发人员:邵云鹏

受保护的技术使用者:沈阳永成双海汽车部件有限公司

技术研发日:20230419

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!