一种发动机弯管的脱模机构的制作方法

本技术涉及注塑模具,尤其是涉及一种发动机弯管的脱模机构。

背景技术:

1、发动机是汽车的核心零件,可以说一辆汽车性能的好坏,完全取决于发动机的好坏,如图1所示为一种发动机弯管的结构示意图,其整体呈弯曲的弧形结构,相应地位于弯管内部的通孔也呈弧形结构,若采用一般传统的抽芯机构,则无法实现通孔的成功脱模;当产品在注塑成型时,型腔内会产生较大的压力,致使抽芯机构产生倒退现象,从而使产品产生飞边,影响产品质量,以上问题均需得到妥善解决。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种发动机弯管的脱模机构,以解决一般传统的抽芯机构所无法实现脱模的问题,并利用止退机构与止退块的设置,防止抽芯机构产生倒退现象,保证产品质量。

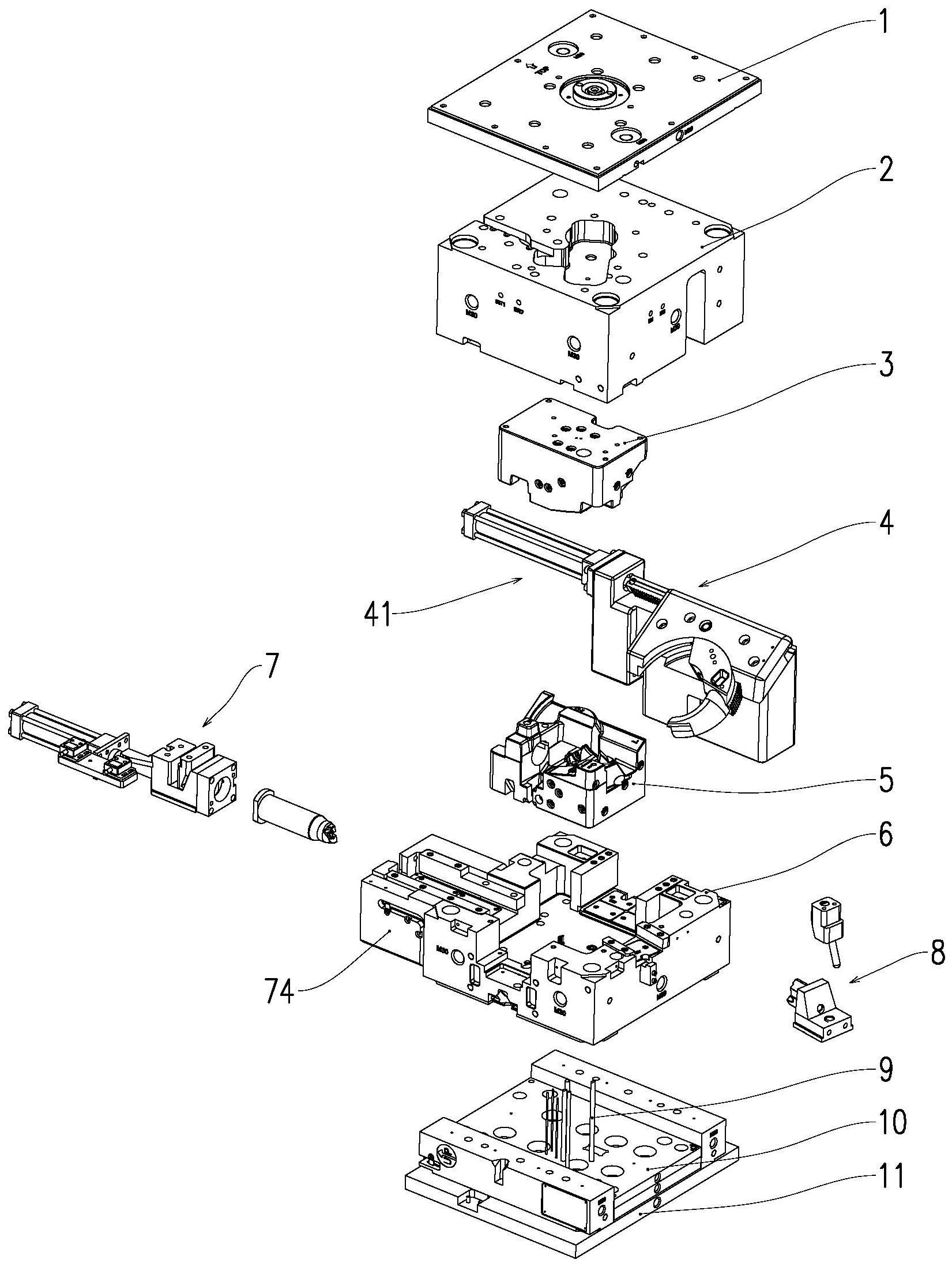

2、本实用新型解决上述技术问题所采用的技术方案为:一种发动机弯管的脱模机构,包括上安装板、下安装板,所述上安装板与所述下安装板之间的相应位置分别设置有上模板与下模板,所述上模板与所述下模板之间的相应位置分别设置有上模仁与下模仁,所述的上模仁与下模仁组合后构成模腔,所述的下模板设置有可移动的第一抽芯机构、以及与第一抽芯机构的前端相抵接且可转动的第二抽芯机构,所述第一抽芯机构、第二抽芯机构与模腔之间均具有间隙,所述的间隙即形成成型产品的腔体,所述第二抽芯机构设置有可带动其转动的驱动装置,位于所述第二抽芯机构的其中一侧设置具有锁止功能的止退机构,所述的上模仁设置具有防止第二抽芯机构倒退的止退块。

3、采用上述结构,通过可移动的第一抽芯机构、第二抽芯机构与模腔之间构成间隙,形成用于成型产品的腔体,以达到成型的目的,再利用止退机构与止退块的设计,防止第二抽芯机构在成型过程中产生倒退,保证产品的质量,待产品冷却凝固后,通过驱动装置将第二抽芯机构抽出以实现顺利脱模,得到成型品。

4、作为本实用新型的进一步改进,所述的第二抽芯机构包括支撑柱、压板、以及位于支撑柱与压板之间的转抽芯与拉杆,所述的支撑柱与压板固定连接,所述的支撑柱固定连接于下模板上,所述的转抽芯可转动地设置于支撑柱与压板之间且通过拉杆来驱动转抽芯实现转动。由支撑柱、压板、转抽芯、拉杆组装构成第二抽芯机构,有利于各个配件的加工及组装,帮助第二抽芯机构实现相应地动作。

5、作为本实用新型的进一步改进,所述的转抽芯与拉杆之间通过滚动齿轮相连接,所述的转抽芯呈弧形结构且位于弧形结构的外侧设置有第一内凹齿,所述的拉杆呈直线型结构且位于直线型结构的一侧设置有第二内凹齿,所述的滚动齿轮设置有与第一内凹齿、第二内凹齿相啮合的凸齿。转抽芯与拉杆之间的相互运动,通过滚动齿轮的设置予以成功连接,使得转抽芯在拉杆的带动下,能顺畅地实现旋转运动。

6、作为本实用新型的进一步改进,所述的滚动齿轮转动设置于支撑柱上,所述的驱动装置包括第一气缸与模脚,所述的第一气缸与模脚固定连接,位于所述第一气缸前端的伸缩杆与拉杆固定连接,所述的模脚与下模板固定连接。借助第一气缸的拉动力使拉杆能实现来回运动,从而使转抽芯实现往复旋转运动,完成模具的脱模步骤。

7、作为本实用新型的进一步改进,所述的转抽芯设置有呈倒棱锥形的沉槽,位于所述上模仁中的止退块与沉槽相插接。通过止退块与沉槽的插接,保证止退块可以很好的起到锁定效果。

8、作为本实用新型的进一步改进,所述的止退机构包括锁块、滑动块、以及可推动锁块与滑动块移动的推杆,所述的锁块与滑动块固定连接,所述锁块的前端设置有插槽,所述的转抽芯设置有与插槽相插接的插块。在推杆的带动下可将滑动块与锁块往前推进,并使插槽与插块实现组合,从而实现止退功能。

9、作为本实用新型的进一步改进,所述的滑动块设置有斜穿孔,所述的推杆与斜穿孔滑动配合连接,所述的推杆与上模板通过限定块固定连接。通过斜穿孔与推杆之间的滑动配合连接,当推杆上下移动时,带动滑动块与腔体实现组合或分离。

10、作为本实用新型的进一步改进,所述的第一抽芯机构包括抽块、中接件、以及可拖动中接件移动的第二气缸,所述的抽块与中接件固定连接,所述的中接件与下模板通过延伸件滑动连接。以上结构设计合理,在第二气缸的推动下,促使抽块与中接件实现前进或后退动作,从而实现抽块的顺利脱模。

11、作为本实用新型的进一步改进,所述的第二气缸设置有可控制其移动距离的行程开关。通过行程开关的设置,以保证第二气缸前端的伸缩棒可以在一定的距离内运动。

12、作为本实用新型的进一步改进,所述下模板设置有穿透其自身的顶针,所述的顶针设置有可推动其移动的顶板。利用顶板将顶针往上推动,从而将成型后的产品顶出腔体,实现脱模。

13、本实用新型的优点在于结构合理、脱模有效,利用第一抽芯机构、第二抽芯机构与模腔之间的间隙所形成用于成型产品的腔体,保证产品能顺利的成型,在成型过程中,腔体内的压力会增大,从而导致第二抽芯机构产生倒退,此时通过止退机构与止退块的设计,防止第二抽芯机构产生倒退现象,保证成型后产品的质量,待冷却凝固后,通过驱动装置实现产品的脱模。

技术特征:

1.一种发动机弯管的脱模机构,包括上安装板(1)、下安装板(11),所述上安装板(1)与所述下安装板(11)之间的相应位置分别设置有上模板(2)与下模板(6),所述上模板(2)与所述下模板(6)之间的相应位置分别设置有上模仁(3)与下模仁(5),所述的上模仁(3)与下模仁(5)组合后构成模腔,其特征在于所述的下模板(6)设置有可移动的第一抽芯机构(7)、以及与第一抽芯机构(7)的前端相抵接且可转动的第二抽芯机构(4),所述第一抽芯机构(7)、第二抽芯机构(4)与模腔之间均具有间隙,所述的间隙即形成成型产品的腔体,所述第二抽芯机构(4)设置有可带动其转动的驱动装置(41),位于所述第二抽芯机构(4)的其中一侧设置具有锁止功能的止退机构(8),所述的上模仁(3)设置具有防止第二抽芯机构(4)倒退的止退块(31)。

2.根据权利要求1所述的一种发动机弯管的脱模机构,其特征在于所述的第二抽芯机构(4)包括支撑柱(44)、压板(42)、以及位于支撑柱(44)与压板(42)之间的转抽芯(45)与拉杆(46),所述的支撑柱(44)与压板(42)固定连接,所述的支撑柱(44)固定连接于下模板(6)上,所述的转抽芯(45)可转动地设置于支撑柱(44)与压板(42)之间且通过拉杆(46)来驱动转抽芯(45)实现转动。

3.根据权利要求2所述的一种发动机弯管的脱模机构,其特征在于所述的转抽芯(45)与拉杆(46)之间通过滚动齿轮(43)相连接,所述的转抽芯(45)呈弧形结构且位于弧形结构的外侧设置有第一内凹齿(451),所述的拉杆(46)呈直线型结构且位于直线型结构的一侧设置有第二内凹齿(461),所述的滚动齿轮(43)设置有与第一内凹齿(451)、第二内凹齿(461)相啮合的凸齿(431)。

4.根据权利要求3所述的一种发动机弯管的脱模机构,其特征在于所述的滚动齿轮(43)转动设置于支撑柱(44)上,所述的驱动装置(41)包括第一气缸(411)与模脚(412),所述的第一气缸(411)与模脚(412)固定连接,位于所述第一气缸(411)前端的伸缩杆与拉杆(46)固定连接,所述的模脚(412)与下模板(6)固定连接。

5.根据权利要求2所述的一种发动机弯管的脱模机构,其特征在于所述的转抽芯(45)设置有呈倒棱锥形的沉槽(452),位于所述上模仁(3)中的止退块(31)与沉槽(452)相插接。

6.根据权利要求2所述的一种发动机弯管的脱模机构,其特征在于所述的止退机构(8)包括锁块(81)、滑动块(82)、以及可推动锁块(81)与滑动块(82)移动的推杆(83),所述的锁块(81)与滑动块(82)固定连接,所述锁块(81)的前端设置有插槽(811),所述的转抽芯(45)设置有与插槽(811)相插接的插块(453)。

7.根据权利要求6所述的一种发动机弯管的脱模机构,其特征在于所述的滑动块(82)设置有斜穿孔(821),所述的推杆(83)与斜穿孔(821)滑动配合连接,所述的推杆(83)与上模板(2)通过限定块(84)固定连接。

8.根据权利要求1所述的一种发动机弯管的脱模机构,其特征在于所述的第一抽芯机构(7)包括抽块(71)、中接件(72)、以及可拖动中接件(72)移动的第二气缸(73),所述的抽块(71)与中接件(72)固定连接,所述的中接件(72)与下模板(6)通过延伸件(74)滑动连接。

9.根据权利要求8所述的一种发动机弯管的脱模机构,其特征在于所述的第二气缸(73)设置有可控制其移动距离的行程开关(75)。

10.根据权利要求1所述的一种发动机弯管的脱模机构,其特征在于所述下模板(6)设置有穿透其自身的顶针(9),所述的顶针(9)设置有可推动其移动的顶板(10)。

技术总结

本技术公开了一种发动机弯管的脱模机构,包括上安装板、下安装板,上安装板与下安装板之间的相应位置分别设置有上模板与下模板,上模板与下模板之间的相应位置分别设置有上模仁与下模仁,上模仁与下模仁组合后构成模腔,下模板设置有可移动的第一抽芯机构、以及与第一抽芯机构的前端相抵接且可转动的第二抽芯机构,第二抽芯机构设置有可带动其转动的驱动装置,位于第二抽芯机构的其中一侧设置具有锁止功能的止退机构,上模仁设置具有防止第二抽芯机构倒退的止退块。本技术的优点是在成型过程中,通过止退机构与止退块的设计,防止第二抽芯机构产生倒退现象,保证成型后产品的质量,待冷却凝固后,通过驱动装置实现产品的脱模。

技术研发人员:陈巍巍

受保护的技术使用者:宁波瑞昂模塑有限公司

技术研发日:20230420

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!