一种壳体的脱模装置的制作方法

本技术涉及模具领域,具体的说是指一种壳体的脱模装置。

背景技术:

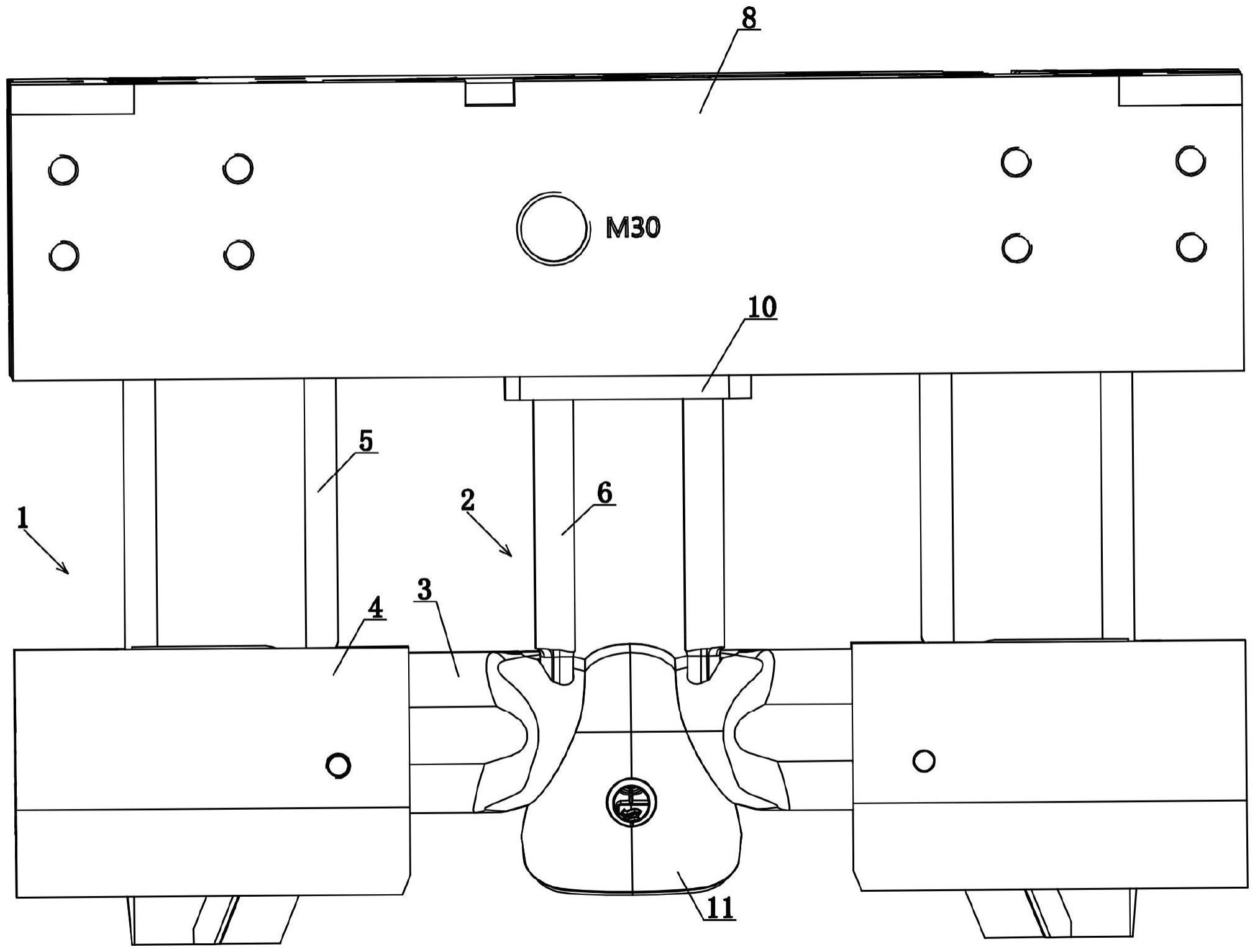

1、模具,是工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。模具一般包括动模和定模两个部分,二者可分可合,分开时取出制件,合拢时使坯料注入模具型腔成形。如图7所示的产品为一壳体11,该壳体11的左、右侧面均设有通孔12,所示壳体11的内侧壁设有四个凸耳13,每两个凸耳13为一组且对应一个通孔12,每组凸耳13位于对应通孔12的内侧,所述凸耳13的顶部设有凹槽,由于壳体11的特殊构造原因,在开模时需要对凸耳13的成型模头进行直抽脱模、对通孔12的成型模头进行侧抽脱模,而如何实现在对凸耳13的成型模头进行直抽脱模的同时对通孔12的成型模头进行侧抽脱模以提高脱模效率,现有的模具还并未有现成的结构可以实现。

技术实现思路

1、本实用新型提供的是一种壳体的脱模装置,其主要目的在于克服现有技术存在的上述问题。

2、本实用新型采用如下的技术方案予以实现:

3、一种壳体的脱模装置,包括两组通孔成型模头组件和两组凸耳成型杆组件,所述两组通孔成型模头组件左右对称布置,所述两组凸耳成型杆组件前后对称布置,每组通孔成型模头组件包括模头体、模头连接座和升降座,所述模头体连接于模头连接座的一侧,所述升降座穿过模头连接座且可带动模头连接座水平移动,每组凸耳成型杆组件包括左右对称的两根成型杆,所述两根成型杆各对应一个模头体,所述两根成型杆均穿过对应的模头体,每根成型杆的底部设有凸耳成型模头,所述升降座的顶部和两根成型杆的顶部均与动模连接,所述升降座和模头连接座之间具有升降间隙。

4、进一步的,所述升降座的前后侧面均设有“7”字型槽,所述“7”字型槽的竖向部分的侧面为第一倾斜面,所述升降座的右侧面下部设有向左倾斜的第二倾斜面,所述第二倾斜面连接凸块,所述凸块的右侧面上部为第一竖直面,所述凸块的右侧面下部为向左倾斜的第三倾斜面,所述模头连接座设有上下贯通的升降座孔,所述升降座孔包括相互连通且左右布置的第一通孔和第二通孔,所述第二通孔大于第一通孔,所述第二通孔的左端内设有向左倾斜的两个第四倾斜面,每个第四倾斜面对于一个第一倾斜面且可两者可相贴合,所述第二通孔的右侧面为与第二倾斜面相贴合的第五倾斜面,所述第五倾斜面设有与凸块相适配的容纳槽,所述凸块位于容纳槽内,所述容纳槽的右侧面为与第一竖直面相贴合的第二竖直面,所述第一倾斜面和第四倾斜面之间形成所述升降间隙。

5、进一步的,所述模头体上设有上下贯通的两个杆孔,每个杆孔对应一根成型杆,所述成型杆的下部穿过杆孔。

6、进一步的,所述每组凸耳成型杆组件还包括连接座,所述每组凸耳成型杆组件的两根成型杆的顶部与连接座连接,所述连接座与动模连接。

7、由上述对本实用新型的描述可知,和现有技术相比,本实用新型具有如下优点:本实用新型结构新颖、设计巧妙,动模在开模时成型杆和升降座随之上升,所述升降座在上升开始至上升一段距离后模头连接座保持不动,当成型杆上升至脱离模头体后,随着升降座的继续上升,升降座再带动模头连接座和模头体作水平移动抽出,这样便实现了在对壳体的凸耳的成型模头进行直抽脱模的同时对通孔的成型模头进行侧抽脱模,进而提高了壳体生产时的脱模效率。

技术特征:

1.一种壳体的脱模装置,其特征在于:包括两组通孔成型模头组件和两组凸耳成型杆组件,所述两组通孔成型模头组件左右对称布置,所述两组凸耳成型杆组件前后对称布置,每组通孔成型模头组件包括模头体、模头连接座和升降座,所述模头体连接于模头连接座的一侧,所述升降座穿过模头连接座且可带动模头连接座水平移动,每组凸耳成型杆组件包括左右对称的两根成型杆,所述两根成型杆各对应一个模头体,所述两根成型杆均穿过对应的模头体,每根成型杆的底部设有凸耳成型模头,所述升降座的顶部和两根成型杆的顶部均与动模连接,所述升降座和模头连接座之间具有升降间隙。

2.如权利要求1所述的一种壳体的脱模装置,其特征在于:所述升降座的前后侧面均设有“7”字型槽,所述“7”字型槽的竖向部分的侧面为第一倾斜面,所述升降座的右侧面下部设有向左倾斜的第二倾斜面,所述第二倾斜面连接凸块,所述凸块的右侧面上部为第一竖直面,所述凸块的右侧面下部为向左倾斜的第三倾斜面,所述模头连接座设有上下贯通的升降座孔,所述升降座孔包括相互连通且左右布置的第一通孔和第二通孔,所述第二通孔大于第一通孔,所述第二通孔的左端内设有向左倾斜的两个第四倾斜面,每个第四倾斜面对于一个第一倾斜面且可两者可相贴合,所述第二通孔的右侧面为与第二倾斜面相贴合的第五倾斜面,所述第五倾斜面设有与凸块相适配的容纳槽,所述凸块位于容纳槽内,所述容纳槽的右侧面为与第一竖直面相贴合的第二竖直面,所述第一倾斜面和第四倾斜面之间形成所述升降间隙。

3.如权利要求1所述的一种壳体的脱模装置,其特征在于:所述模头体上设有上下贯通的两个杆孔,每个杆孔对应一根成型杆,所述成型杆的下部穿过杆孔。

4.如权利要求1所述的一种壳体的脱模装置,其特征在于:所述每组凸耳成型杆组件还包括连接座,所述每组凸耳成型杆组件的两根成型杆的顶部与连接座连接,所述连接座与动模连接。

技术总结

一种壳体的脱模装置,包括两组通孔成型模头组件和两组凸耳成型杆组件,所述两组通孔成型模头组件左右对称布置,所述两组凸耳成型杆组件前后对称布置,每组通孔成型模头组件包括模头体、模头连接座和升降座,所述模头体连接于模头连接座的一侧,所述升降座穿过模头连接座且可带动模头连接座水平移动,每组凸耳成型杆组件包括左右对称的两根成型杆,所述两根成型杆各对应一个模头体,所述两根成型杆均穿过对应的模头体,每根成型杆的底部设有凸耳成型模头,所述升降座的顶部和两根成型杆的顶部均与动模连接,所述升降座和模头连接座之间具有升降间隙。本技术实现了在对壳体的凸耳的成型模头进行直抽脱模的同时对通孔的成型模头进行侧抽脱模。

技术研发人员:徐宏,龚建荣

受保护的技术使用者:厦门广汇升科技有限公司

技术研发日:20230425

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!