一种大型橡胶件生产模具的制作方法

本技术涉及模具,特别涉及一种大型橡胶件生产模具。

背景技术:

1、现有的诸如挖机脚垫等大型橡胶件的生产模具(模压成型)通常包括带有加热结构的盖模和底模,二者之间形成型腔,利用模具进行加工时,事先加热盖模和底模,再将橡胶原料加入到位于底模上的型腔内(原料量需大于形成产品所需的量),然后令盖模下移与底模合模,挤压置于底模的橡胶原料,使其充满整个型腔,然后对原料进行加热、保温保压等工序,以形成产品,但由于产品尺寸大,生产时,模具型腔内往往容易产生困气的问题,排气效果差,无法保证产品质量;另外,由于模压成型添加的原料要比实际形成产品所需的量稍多一些,因此产品成型后会在底模与盖模之间的间隙内(型腔周围)形成毛刺,后续还需对产品进行修边去毛刺处理,生产效率低。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种大型橡胶件生产模具,排气效果好,生产出的产品无需进行修边去毛刺处理,生产效率高。

2、根据本实用新型实施例的大型橡胶件生产模具,包括:

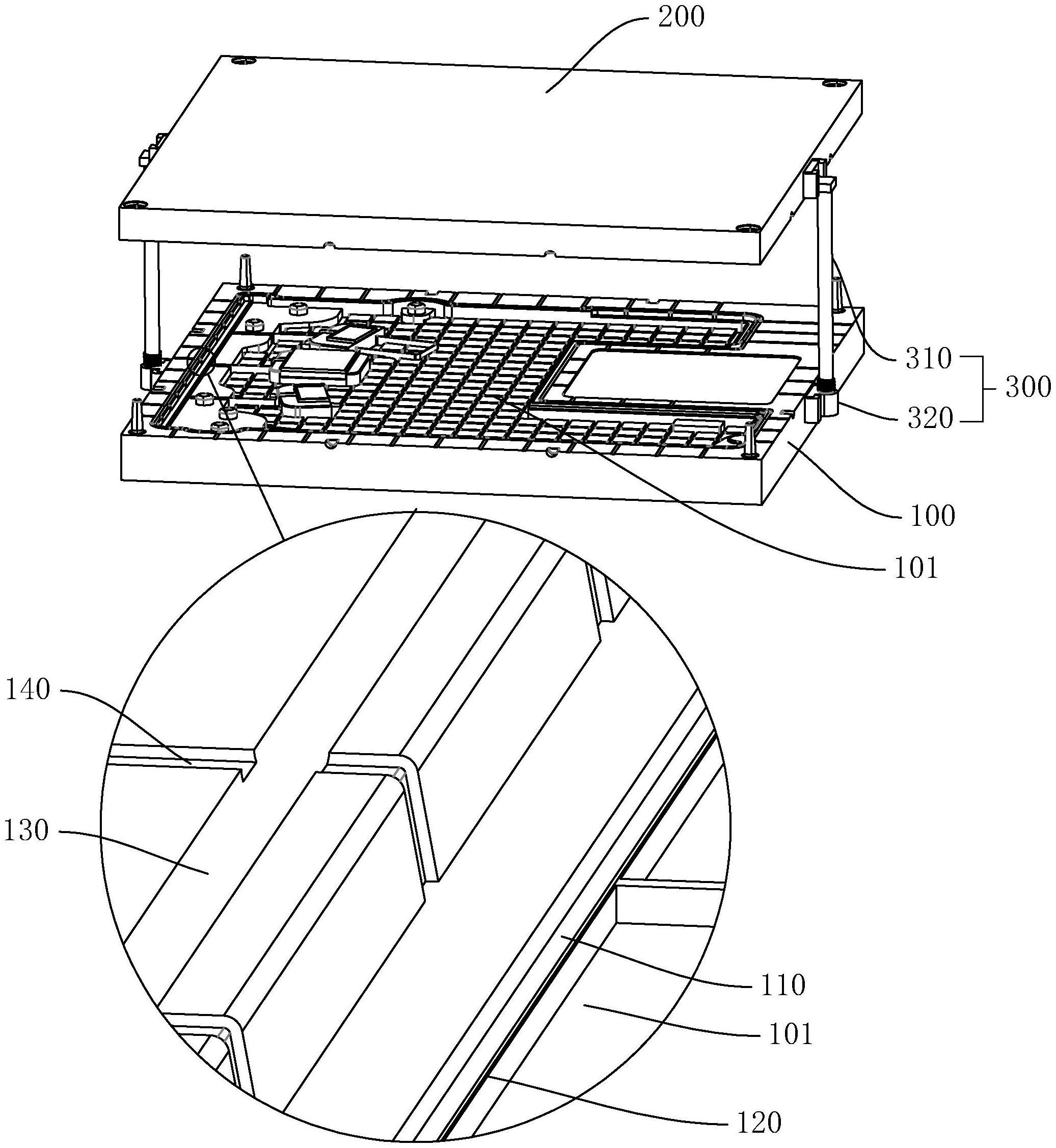

3、底模,上端面设有朝下的凹腔;

4、盖模,升降活动设于所述底模上侧并能与所述凹腔形成型腔;

5、其中,所述底模上端面于所述凹腔的周侧环绕设有第一跑气溢料槽,所述第一跑气溢料槽与所述凹腔之间形成有分隔部,所述分隔部的上端面的宽度范围为0.2mm-0.3mm。

6、根据本实用新型实施例的大型橡胶件生产模具,至少具有如下有益效果:

7、通过设置上述结构,生产时,将橡胶原料加入到位于底模上的凹腔内,然后令盖模下移与底模合模,挤压置于底模的橡胶原料,使其充满整个型腔,挤压可根据需要重复多次,挤压过程中,空气和多余的橡胶原料能够从分隔部的上端面与盖模之间的间隙跑到第一跑气溢料槽内,由于分隔部的上端面宽度很窄,仅为0.2mm-0.3mm,因此空气能够十分顺畅且快速地排出至第一跑气溢料槽内,排气效果好,型腔内不容易产生困气的问题;另外,也正是因为分隔部的上端面宽度极窄,成型过程中,产品余料在分隔部的上端面与盖模之间的间隙处形成很窄的薄层,后续对产品进行脱模时,其余料很容易在此薄层处断裂脱落,断口整齐,不会留有毛刺,其中绝大部分余料会受重力以及底模的脱模阻力的影响而自动断裂脱落,而未自动脱落的后续轻轻折断即可,如此,减少了修边去毛刺的步骤,极大地提高了生产效率。

8、根据本实用新型的一些实施例,所述盖模下端面设有与所述第一跑气溢料槽配合的第二跑气溢料槽。

9、根据本实用新型的一些实施例,所述底模上端面于所述第一跑气溢料槽的周侧环绕设有第三跑气溢料槽,并设有若干连通所述第三跑气溢料槽与所述底模外部的跑气溢料通道,所述第三跑气溢料槽以及所述跑气溢料通道均与所述第一跑气溢料槽间隔设置。

10、根据本实用新型的一些实施例,所述盖模与所述底模之间设有导向结构,用于为所述盖模的升降活动提供导向。

11、根据本实用新型的一些实施例,所述盖模的其中两相对侧均设有所述导向结构。

12、根据本实用新型的一些实施例,所述导向结构包括竖向滑动配合的导向杆和滑套,分别可拆卸连接于所述盖模的外侧壁以及所述底模的外侧壁。

13、根据本实用新型的一些实施例,所述导向杆顶端水平固设有抵接板,所述导向杆于所述抵接板下表面与所述滑套上表面之间套设有缓冲弹簧,用于在所述底模与所述盖模合模时提供缓冲。

14、根据本实用新型的一些实施例,所述底模以及所述盖模的外侧壁均焊接有安装件,分别对应所述导向杆以及所述滑套设置,其中,所述导向杆以及所述滑套均通过紧固件与对应的所述安装件连接。

15、根据本实用新型的一些实施例,所述导向杆连接有第一安装板,所述滑套连接有第二安装板,所述安装件包括两个间隔设置的安装块,两个所述安装块相向的侧壁均设有顶端开口且底端封闭的安装槽,所述第一安装板的两端分别嵌入设于所述盖模的所述安装件的两个所述安装槽内,所述第二安装板的两端分别嵌入设于所述底模的所述安装件的两个所述安装槽内。

16、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种大型橡胶件生产模具,其特征在于,包括:

2.根据权利要求1所述的大型橡胶件生产模具,其特征在于:所述盖模(200)下端面设有与所述第一跑气溢料槽(110)配合的第二跑气溢料槽(210)。

3.根据权利要求2所述的大型橡胶件生产模具,其特征在于:所述底模(100)上端面于所述第一跑气溢料槽(110)的周侧环绕设有第三跑气溢料槽(130),并设有若干连通所述第三跑气溢料槽(130)与所述底模(100)外部的跑气溢料通道(140),所述第三跑气溢料槽(130)以及所述跑气溢料通道(140)均与所述第一跑气溢料槽(110)间隔设置。

4.根据权利要求1所述的大型橡胶件生产模具,其特征在于:所述盖模(200)与所述底模(100)之间设有导向结构(300),用于为所述盖模(200)的升降活动提供导向。

5.根据权利要求4所述的大型橡胶件生产模具,其特征在于:所述盖模(200)的其中两相对侧均设有所述导向结构(300)。

6.根据权利要求4所述的大型橡胶件生产模具,其特征在于:所述导向结构(300)包括竖向滑动配合的导向杆(310)和滑套(320),分别可拆卸连接于所述盖模(200)的外侧壁以及所述底模(100)的外侧壁。

7.根据权利要求6所述的大型橡胶件生产模具,其特征在于:所述导向杆(310)顶端水平固设有抵接板(311),所述导向杆(310)于所述抵接板(311)下表面与所述滑套(320)上表面之间套设有缓冲弹簧(330),用于在所述底模(100)与所述盖模(200)合模时提供缓冲。

8.根据权利要求6所述的大型橡胶件生产模具,其特征在于:所述底模(100)以及所述盖模(200)的外侧壁均焊接有安装件,分别对应所述导向杆(310)以及所述滑套(320)设置,其中,所述导向杆(310)以及所述滑套(320)均通过紧固件与对应的所述安装件连接。

9.根据权利要求8所述的大型橡胶件生产模具,其特征在于:所述导向杆(310)连接有第一安装板(312),所述滑套(320)连接有第二安装板(321),所述安装件包括两个间隔设置的安装块(400),两个所述安装块(400)相向的侧壁均设有顶端开口且底端封闭的安装槽(401),所述第一安装板(312)的两端分别嵌入设于所述盖模(200)的所述安装件的两个所述安装槽(401)内,所述第二安装板(321)的两端分别嵌入设于所述底模(100)的所述安装件的两个所述安装槽(401)内。

技术总结

本技术公开一种大型橡胶件生产模具,包括:底模,设有凹腔;盖模,升降活动设于底模上侧并能与凹腔形成型腔;其中,底模上端面于凹腔的周侧环绕设有第一跑气溢料槽,第一跑气溢料槽与凹腔之间形成有分隔部,分隔部的上端面的宽度范围为0.2mm‑0.3mm。本技术在盖模下移挤压橡胶原料时,空气和余料能从分隔部的上端面与盖模之间的间隙跑到第一跑气溢料槽,由于分隔部的上端面宽度很窄,因此空气能顺畅且快速地排出至第一跑气溢料槽,排气效果好;产品余料在分隔部上端面与盖模之间的间隙处形成很窄的薄层,后续对产品进行脱模时,余料很容易在此薄层处断裂脱落,断口整齐,不留毛刺,减少了修边去毛刺的步骤,提高了生产效率。

技术研发人员:陈孟宏,沈军山,何学工

受保护的技术使用者:长沙中京机械有限公司

技术研发日:20230506

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!