一种洗衣机生产用成型模具的制作方法

本技术涉及洗衣机生产模具,具体是一种洗衣机生产用成型模具。

背景技术:

1、洗衣机是家庭生活中用来清洗衣物等的一种清洗设备,随着人们生活水平的提高,洗衣机逐步替代了传统的手工清洗,成为了家庭生活中必不可少的一种家用电器;

2、洗衣机的外壳通常为塑料材质,在生产过程中,主要通过采用注塑方式生产成型,现有的洗衣机生产用定型模具在实现向成模腔内的进料时,大部分只有一个进料口向成模腔内输送熔融状态的注塑原料,这样会使得洗衣机注塑成型用原料在模腔内的进料均匀性差,从而影响注塑原料在成模腔内的分布均匀性,影响最终的洗衣机成型效果;

3、另外,现有的洗衣机生产用成型模具在成型之后的脱模时,主要是在上方通过真空吸附的方式将位于凹模槽内的洗衣机成型部件取出,但是,这种情况下,洗衣机成型部件容易卡在凹模腔内,造成洗衣机成型部件脱模不顺畅,卡顿的情况,影响洗衣机成型部件的脱模稳定性。

技术实现思路

1、本实用新型的目的在于提供一种洗衣机生产用成型模具,以解决上述背景技术中提出的现有技术中洗衣机生产用成型模具进料均匀性差以及脱模效果差的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

3、一种洗衣机生产用成型模具,包括上模座和下模座,所述上模座上设置有凸模芯,所述下模座上配合开设有凹模槽,所述凸模芯与凹模槽之间形成有成模腔,所述凹模槽的底端向下延伸开设有多个顶出槽,所述顶出槽内部顶端配合设置有顶出块,所述顶出块的底端设置有连接杆,所述连接杆的底端配合顶出槽设置有密封气塞,所述密封气塞的底端与顶出槽之间设置有复位弹簧,所述顶出槽的底端连接有进气组件,所述上模座上开设有进料管,所述进料管的尾端设置有分料管,所述分料管的尾端与成模腔之间连通。

4、作为本实用新型进一步的方案:所述下模座上开设有循环冷却通道,所述循环冷却通道的两端分别为冷却液进管和冷却液出管,通过循环冷却通道实现下模座内洗衣机部件定型冷却时的冷却降温。

5、作为本实用新型再进一步的方案:所述凹模槽的侧壁以及底壁延伸至循环冷却通道的间隙处设置有多个换热加强板,加强下模座内洗衣机部件冷却定型时的冷却效果。

6、作为本实用新型再进一步的方案:所述进气组件包括气泵,所述气泵输出端设置有分流管,所述顶出槽的底端设置有连接管,所述分流管的尾端分别与对应的连接管之间连接,通过气泵、分流管和连接管的配合实现顶出槽内顶出块顶出时的气压供给。

7、作为本实用新型再进一步的方案:所述上模座上设置有定位凸块,所述下模座上配合开设有定位凹槽,实现上模座和下模座之间的精准合模。

8、作为本实用新型再进一步的方案:所述下模座的底端设置有支撑腿,所述支撑腿的底端设置有安装底座,实现下模座的稳定安装。

9、作为本实用新型再进一步的方案:所述密封气塞的顶端和底端均设置有固定板,所述连接杆的底端以及复位弹簧的顶端分别与对应的所述固定板之间连接固定,通过固定板的设置可以提高密封气塞的稳定性。

10、作为本实用新型再进一步的方案:所述顶出槽的底端设置有连接凸沿,所述复位弹簧的底端与连接凸沿之间连接固定,实现复位弹簧在顶出槽内的稳定安装。

11、相比于现有技术,本实用新型的优点在于:

12、1、本实用新型包括相互配合的上模座、下模座、凸模芯以及凹模槽,凹模槽的底端向下延伸开设有多个顶出槽,顶出槽内部顶端配合设置有顶出块、连接杆、密封气塞以及复位弹簧,同时,顶出槽的底端连接有进气组件,其中,进气组件包括相互配合的气泵、分流管和连接管;

13、这样,在实现洗衣机部件成型之后的脱模时,启动气泵,使得气流通过分流管输送至连接管处,并通过连接管输送至顶出槽内,在气流的气压作用下,挤压密封气塞,从而推动密封气塞上移,通过密封气塞的移动带动连接杆上移,通过连接杆推动顶出块上移,通过多个顶出块的同步移动,可以将位于凹模腔内槽内的洗衣机部件均匀稳定的向外顶出,便于洗衣机部件注塑成型之后的稳定脱模。

14、2、同时,通过复位弹簧的设置,上述过程中,密封气塞移动时,会拉动复位弹簧拉伸,使得复位弹簧产生弹力,在实现洗衣机部件的脱模之后,停止气泵的运行,解除密封气塞处的气压供给,从而在复位弹簧的拉动弹力作用下,将密封气塞向下拉动,通过密封气塞拉动连接杆下降,通过连接杆拉动顶出块向下移动,进而实现顶出块的归位,以便下一次的洗衣机部件的注塑加工。

15、3、本实用新型包括上模座,上模座上设置有凸模芯,凸模芯与凹模槽之间形成有成模腔,上模座上开设有进料管,进料管的尾端设置有分料管,分料管的尾端与成模腔之间连通,这样,在实现洗衣机注塑时的进料时,注塑原料通过进料管注入,并通过进料管输送至粉料管内,并通过分料管均匀的将注塑用原料输送至成模腔内,这样,就可以实现洗衣机注塑用原料在成模腔内的均匀分布,提高洗衣机注塑成型时的进料均匀性。

16、4、同时,本实用新型在下模座上开设有循环冷却通道,循环冷却通道的两端分别为冷却液进管和冷却液出管,当洗衣机部件注塑之后,通过冷却液进管将冷却介质输送至循环冷却通道内,实现下模座的降温,从而实现位于成模腔内的洗衣机部件的降温成型,本实用新型在凹模槽的侧壁以及底壁延伸至循环冷却通道的间隙处设置有多个换热加强板,换热加强板优选采用导热效果较好的紫铜基板材质,这样可以将下模座上吸收的洗衣机部件注塑时的热量快速的传递至循环冷却通道处,从而提高洗衣机部件在注塑完成之后的冷却定型效率。

技术特征:

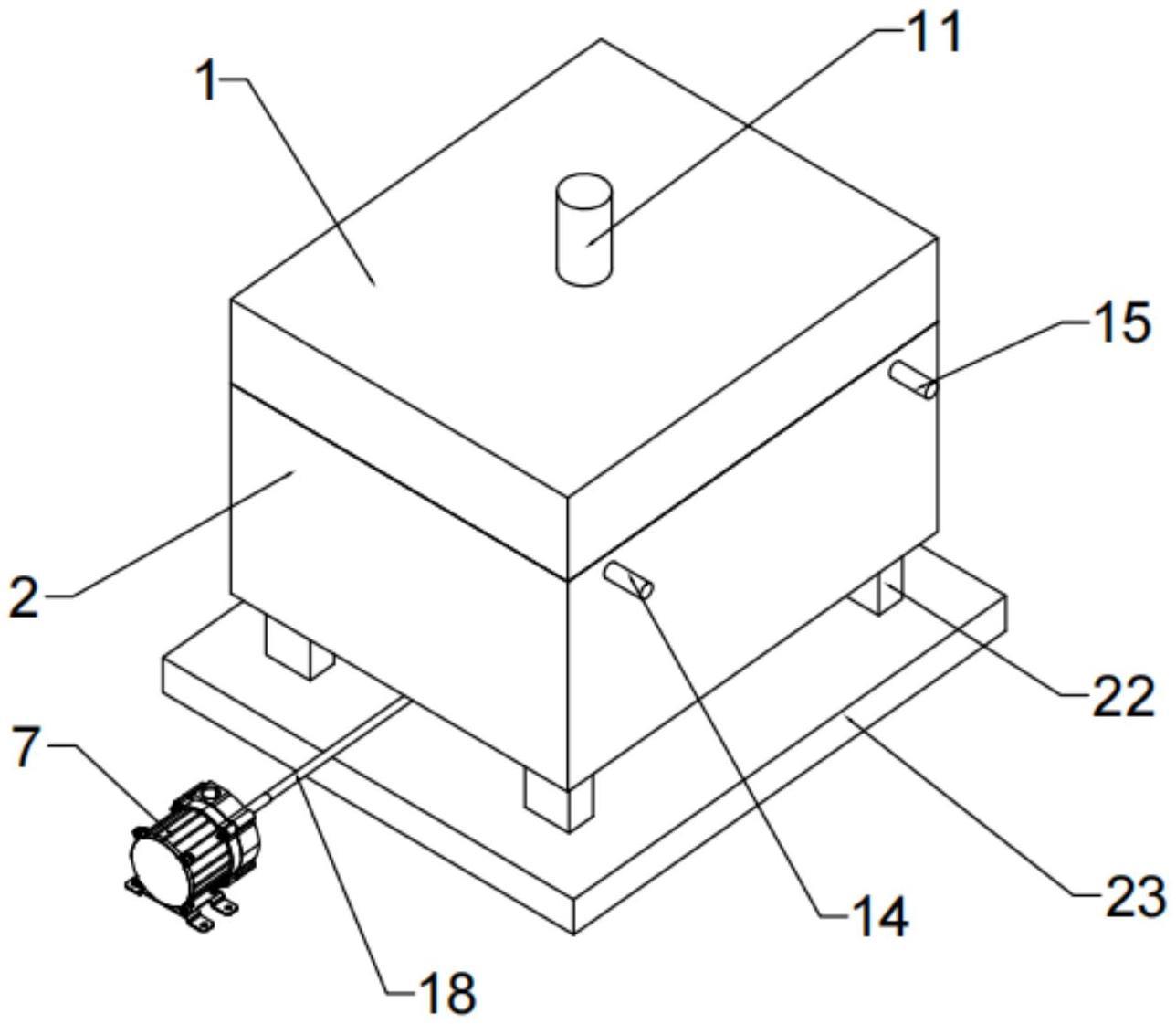

1.一种洗衣机生产用成型模具,包括上模座(1)和下模座(2),所述上模座(1)上设置有凸模芯(3),所述下模座(2)上配合开设有凹模槽(4),所述凸模芯(3)与凹模槽(4)之间形成有成模腔(5),其特征在于:所述凹模槽(4)的底端向下延伸开设有多个顶出槽(6),所述顶出槽(6)内部顶端配合设置有顶出块(7),所述顶出块(7)的底端设置有连接杆(8),所述连接杆(8)的底端配合顶出槽(6)设置有密封气塞(9),所述密封气塞(9)的底端与顶出槽(6)之间设置有复位弹簧(10),所述顶出槽(6)的底端连接有进气组件,所述上模座(1)上开设有进料管(11),所述进料管(11)的尾端设置有分料管(12),所述分料管(12)的尾端与成模腔(5)之间连通。

2.根据权利要求1所述的一种洗衣机生产用成型模具,其特征在于:所述下模座(2)上开设有循环冷却通道(13),所述循环冷却通道(13)的两端分别为冷却液进管(14)和冷却液出管(15)。

3.根据权利要求2所述的一种洗衣机生产用成型模具,其特征在于:所述凹模槽(4)的侧壁以及底壁延伸至循环冷却通道(13)的间隙处设置有多个换热加强板(16)。

4.根据权利要求1所述的一种洗衣机生产用成型模具,其特征在于:所述进气组件包括气泵(17),所述气泵(17)输出端设置有分流管(18),所述顶出槽(6)的底端设置有连接管(19),所述分流管(18)的尾端分别与对应的所述连接管(19)之间连接。

5.根据权利要求1所述的一种洗衣机生产用成型模具,其特征在于:所述上模座(1)上设置有定位凸块(20),所述下模座(2)上配合开设有定位凹槽(21)。

6.根据权利要求4所述的一种洗衣机生产用成型模具,其特征在于:所述下模座(2)的底端设置有支撑腿(22),所述支撑腿(22)的底端设置有安装底座(23)。

7.根据权利要求1所述的一种洗衣机生产用成型模具,其特征在于:所述密封气塞(9)的顶端和底端均设置有固定板(24),所述连接杆(8)的底端以及复位弹簧(10)的顶端分别与对应的所述固定板(24)之间连接固定。

8.根据权利要求7所述的一种洗衣机生产用成型模具,其特征在于:所述顶出槽(6)的底端设置有连接凸沿(25),所述复位弹簧(10)的底端与连接凸沿(25)之间连接固定。

技术总结

本技术涉及一种洗衣机生产用成型模具,包括上模座和下模座,上模座上设置有凸模芯,下模座上配合开设有凹模槽,凸模芯与凹模槽之间形成有成模腔,凹模槽的底端向下延伸开设有多个顶出槽,顶出槽内部顶端配合设置有顶出块,顶出块的底端设置有连接杆,连接杆的底端配合顶出槽设置有密封气塞,密封气塞的底端与顶出槽之间设置有复位弹簧,顶出槽的底端连接有进气组件,上模座上开设有进料管,进料管的尾端设置有分料管,分料管的尾端与成模腔之间连通,本技术在实现洗衣机生产注塑成型之后脱模时的稳定性好,且进料均匀性好,提高注塑成型效果。

技术研发人员:张文建,李静

受保护的技术使用者:河北合力佳橡塑制品有限公司

技术研发日:20230512

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!