一种塑料吹膜机的冷却出料装置的制作方法

本技术涉及塑料吹膜机的领域,尤其是涉及一种塑料吹膜机的冷却出料装置。

背景技术:

1、塑料吹膜机是包装行业的重要设备之一,用于生产塑料薄膜,它采用聚乙烯、聚丙烯等塑料颗粒为原材料,通过加热、熔融、挤出、拉伸等工艺,制成各种规格、厚度的塑料薄膜。塑料吹膜机的工作过程一般包括以下几个步骤:

2、一、加料挤出:将塑料颗粒放入吹膜机的料斗中,加热融化后挤出,形成圆形或扁平的塑料管状体。

3、二、膜化:吹风口往塑料管状体内注入空气,形成塑料薄膜筒,通过吹塑膜头的薄膜挤出口调整薄膜的尺寸和大小,塑料薄膜筒从吹塑膜头挤出。

4、三、拉伸定厚切割:将挤出的塑料薄膜筒冷却定型,经辊筒拉伸至一定厚度和平整度后进行切割与切边,最终形成符合要求的塑料薄膜产品。

5、由于工序需要,常见的吹膜机冷却定型的装置与薄膜挤出口贴合连接,从薄膜挤出口挤出的塑料薄膜筒直接经冷却定型装置冷却,冷却定型一般采用风干的方式,一般为冷却风环,吹塑膜头的薄膜挤出口通常呈圆筒状。在膜化步骤中,吹塑膜头的薄膜挤出口半径可根据塑料膜的尺寸需求变化,但普遍的吹膜机薄膜挤出口附近的冷却装置无法随薄膜挤出口变化,导致薄膜挤出口半径调节后,冷却风环与塑料薄膜筒之间的距离容易过大或过小,进而导致较大尺寸的塑料薄膜筒受风较急、较小尺寸的塑料薄膜筒受风较缓。

6、针对上述中的相关技术,发明人认为冷却风环与塑料薄膜筒之间的距离无法调节将会对塑料薄膜筒的质量产生不同影响。

技术实现思路

1、为了实现吹膜机的冷却装置尺寸灵活调节,保证塑料薄膜的生产质量,本实用新型提供一种塑料吹膜机的冷却出料装置。

2、本实用新型提供的一种塑料吹膜机的冷却出料装置采用如下的技术方案:

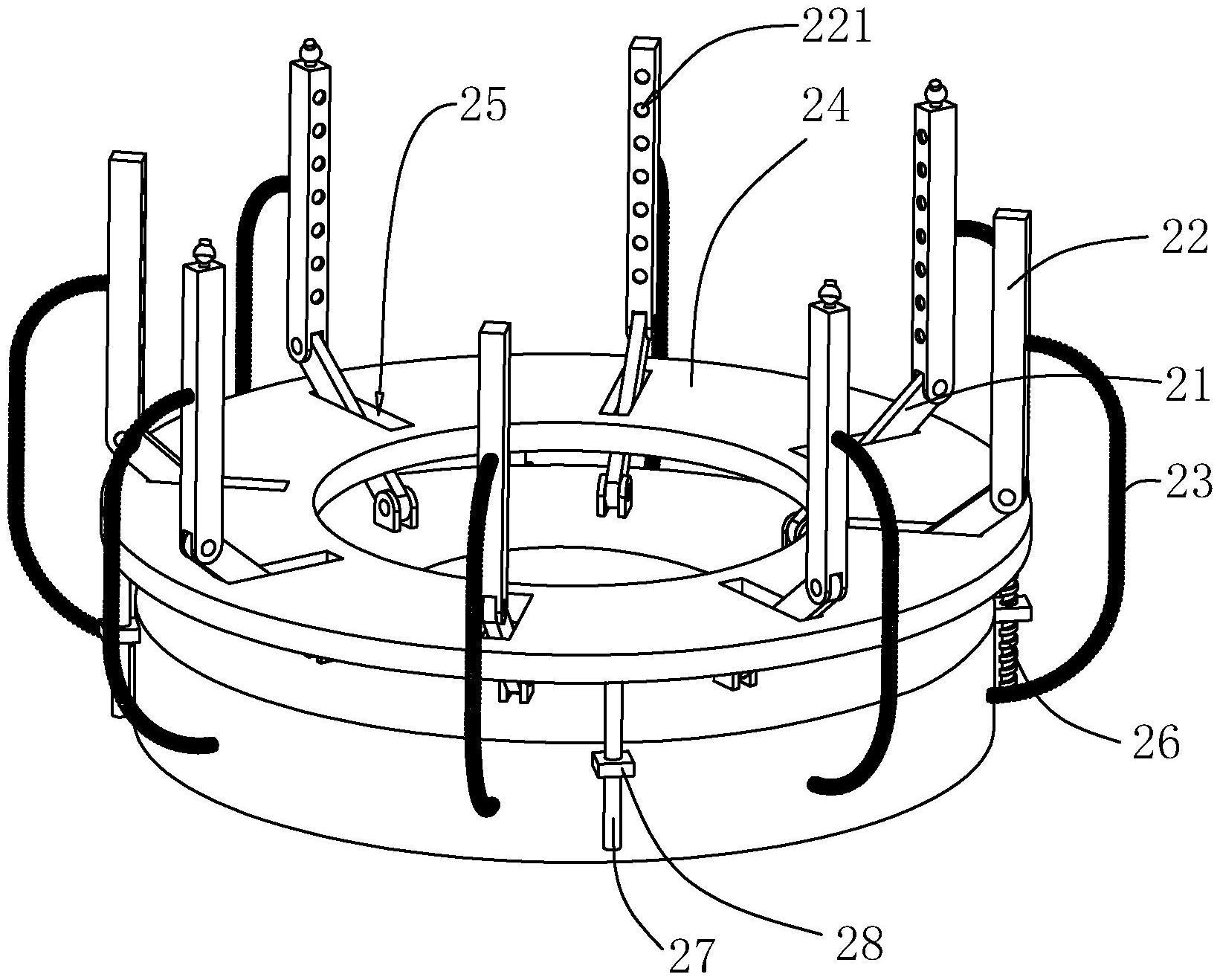

3、一种塑料吹膜机的冷却出料装置,包括水平设置在薄膜挤出口顶端的冷却风环,冷却风环底侧固接有连通冷却风环内部的四根进风管道,冷却风环顶侧周向等间距设置有多根连接杆,每根连接杆一端均与冷却风环顶侧铰接,每根连接杆远离冷却风环的一端均铰接有竖直设置的冷却风道,每根冷却风道与冷却风环之间设置有波纹软管,波纹软管将冷却风道与冷却风环连通,每个冷却风道上朝向中心的部分开设有出风孔,冷却风环上设置有用于调节冷却风道所在圆周半径的调节机构,多根冷却风道顶端铰接有引导组件,引导组件的远离冷却风道的一端靠近辊筒设置。

4、通过采用上述技术方案,塑料薄膜筒从挤出口被挤出,送入多根冷却风道之间,此时,进风管将冷风送入冷却风环内,冷却风环内的冷风通过波纹软管送入冷却风道内,由出风孔均匀洒向塑料薄膜筒上;工作人员通过调节装置调节每根冷却风道之间的距离,扩大或缩小冷却风道所在的圆周,进而调节冷却风道与塑料薄膜之间的距离;不同质的塑料薄膜需要不同强度的冷却风,应根据塑料薄膜的材质合理调节冷却风道所在圆周轨道半径,若冷却风道与塑料薄膜之间的距离过小,将导致塑料薄膜受冷过大,导致薄膜表面温度过快降低,使得薄膜收缩过快,加以强劲的气流容易使薄膜出现折痕、气泡等缺陷;若冷却风道与塑料薄膜之间的距离过大,将导致塑料薄膜受冷过小,将导致薄膜表面温度降低不足。收缩力度不够,薄膜表面因溶体流动不良出现熔丝,影响薄膜的外观和使用效果。

5、可选的,所述调节机构包括设置在多根连接杆上的一个变距环,变距环上对应多根连接杆开设有贯穿变距环的变距槽,每根连接杆分别插接一个变距槽,变距环底壁设置有用于控制变距环高度的导向装置。

6、通过采用上述技术方案,利用导向装置改变变距环的高度,当变距环的高度上升时,每个变距槽的槽壁抵接并推动槽内的连接杆,连接杆围绕与冷却风环的铰接点向上旋转,连接杆与冷却风环顶侧表面之间的角度增加,带动连接杆顶端的冷却风道所在圆周半径减小,实现冷却风道与塑料薄膜的缩距;当变距环的高度下降时,每个变距槽的槽壁支撑连接杆下移,连接杆围绕与冷却风环的铰接点向下旋转,连接杆与冷却风环顶侧表面之间的夹角减小,带动连接杆顶端的冷却风道所在圆周半径增加,实现冷却风道与塑料薄膜的增距。

7、可选的,所述导向装置包括螺纹连接在变距环底壁上的螺纹杆,螺纹杆与冷却风环侧壁相应位置螺纹连接。

8、通过采用上述技术方案,螺纹杆便于工人手动调节变距环的高度,进而调节冷却风道与塑料薄膜之间的距离,工作人员向上旋进或旋退螺纹杆,螺纹杆推顶变距环上移或下降。

9、可选的,多个所述出风孔沿冷却风道的长度方向等间距分布,每个冷却风道上的多个出风孔均开设在相同位置处。

10、通过采用上述技术方案,等间距分布的出风孔保证冷却气流分布均匀,保证薄膜任何部位的冷却速度相同,进而保证薄膜强度与韧性性能的均匀分布。

11、可选的,所述引导组件包括设置在多根冷却风道顶端的四根引导杆,四根引导杆相同端分别与多根冷却风道顶端球铰接,四根引导杆的另一相同端之间形成出料口,四根引导杆朝远离冷却风道的方向间距缩小,每两根引导杆之间转动连接有多根横向设置的伸缩杆。

12、通过采用上述技术方案,引导杆底端的间距较大,作为容纳并引导塑料薄膜筒传动方向的入口,引导杆的间距随高度增加逐渐减小,伸缩杆抵接塑料薄膜筒并逐渐将塑料薄膜筒内部的空气排出,将其压成薄膜状随辊筒运输。

13、可选的,所述多根伸缩杆均横向设置,多根伸缩杆沿引导杆的长度方向等间距分布。

14、通过采用上述技术方案,塑料薄膜筒压实主要依靠伸缩杆的抵接,压实过程中等间距分布的伸缩杆有利于塑料薄膜筒气体有序排出,若伸缩杆分布不均将导致气体部分堆积,是薄膜表面出现褶皱,影响产品的外观质量与使用效果。

15、可选的,所述引导杆与冷却风道连接的部分设置有横向设置的限位组件,限位组件用于导向塑料薄膜,在薄膜的运输过程中保持稳定,由于塑料薄膜于冷却风道的部分无任何固定机构,若不及时进行限位容易导致塑料薄膜的歪斜扭曲,在薄膜挤压的过程中无法保证平整。

16、通过采用上述技术方案,限位组件的主要作用是提供具有导向作用的运输通道,防止薄膜歪曲叠压。

17、可选的,所述限位组件包括多根相对的引导杆之间依次铰接的两根限位杆,两根限位杆之间形成夹角。

18、通过采用上述技术方案,两根限位杆之间形成的夹角,多组形成夹角的两根限位杆组合起到限位的作用,防止塑料薄膜筒歪斜,此外,当冷却风道所在圆周半径增加时,铰接的两根限位杆角度增大,通孔尺径减小,增强了对较大半径的塑料薄膜筒的限位作用,由于塑料薄膜筒半径越大与松散度成正比,通孔限位作用的增大进一步减小了薄膜叠压的可能性。

技术特征:

1.一种塑料吹膜机的冷却出料装置,其特征在于:包括水平设置在吹塑膜头(11)挤出口顶端的冷却风环(2),冷却风环(2)底侧固接有连通冷却风环(2)内部的多根进风管(12);

2.根据权利要求1所述的一种塑料吹膜机的冷却出料装置,其特征在于:所述调节机构包括设置在多根连接杆(21)上的一个变距环(24),变距环(24)上对应多根连接杆(21)开设有贯穿变距环(24)的变距槽(25),每根连接杆(21)分别插接一个变距槽(25),变距环(24)底壁设置有用于控制变距环(24)高度的导向装置。

3.根据权利要求2所述的一种塑料吹膜机的冷却出料装置,其特征在于:所述导向装置包括螺纹连接在变距环(24)底壁上的螺纹杆(26),螺纹杆(26)与冷却风环(2)侧壁相应位置螺纹连接。

4.根据权利要求1所述的一种塑料吹膜机的冷却出料装置,其特征在于:多个所述出风孔(221)沿冷却风道(22)的长度方向等间距分布,每个冷却风道(22)上的多个出风孔(221)均开设在相同位置处。

5.根据权利要求1所述的一种塑料吹膜机的冷却出料装置,其特征在于:所述引导组件包括设置在多根冷却风道(22)顶端的四根引导杆(3),四根引导杆(3)相同端分别与多根冷却风道(22)顶端球铰接,四根引导杆(3)的另一相同端之间形成出料口,四根引导杆(3)朝远离冷却风道(22)的方向间距缩小,每两根引导杆(3)之间转动连接有多根横向设置的伸缩杆(31)。

6.根据权利要求5所述的一种塑料吹膜机的冷却出料装置,其特征在于:所述多根伸缩杆(31)均横向设置,多根伸缩杆(31)沿引导杆(3)的长度方向等间距分布。

7.根据权利要求5所述的一种塑料吹膜机的冷却出料装置,其特征在于:所述引导杆(3)与冷却风道(22)连接的部分设置有横向设置的限位组件,限位组件用于导向塑料薄膜筒。

8.根据权利要求7所述的一种塑料吹膜机的冷却出料装置,其特征在于:所述限位组件包括多根相对的引导杆(3)之间依次铰接的两根限位杆(34),两根限位杆(34)之间形成夹角。

技术总结

本技术涉及一种塑料吹膜机的冷却出料装置,其包括水平设置在吹塑膜头挤出口顶端的冷却风环,冷却风环底侧固接有连通冷却风环内部的多根进风管,冷却风环顶侧周向等间距设置有多根连接杆,每根连接杆一端均与冷却风环顶侧铰接,每根连接杆远离冷却风环的一端均铰接有竖直设置的冷却风道,每根冷却风道与冷却风环之间设置有波纹软管,波纹软管将冷却风道与冷却风环连通,每个冷却风道上朝向中心的部分开设有出风孔,冷却风环上设置有用于调节冷却风道所在圆周半径的调节机构,多根冷却风道顶端铰接有引导组件,引导组件的远离冷却风道的一端靠近辊筒设置。本技术具有实现吹膜机的冷却装置尺寸灵活调节,保证塑料薄膜的生产质量的效果。

技术研发人员:刘世平,滕忻超,李泽进

受保护的技术使用者:青岛泰博聚合标签有限公司

技术研发日:20230607

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!