一种塑料注塑模具的制作方法

本技术涉及注塑模具,尤其涉及一种塑料注塑模具。

背景技术:

1、注塑成型又称注射模塑成型,其优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能成形状复杂的制件,注塑成型适用于大量生产与形状复杂产品等成型加工领域。

2、塑料制件在进行注塑生产时,一般通过注塑机将高温塑料熔融后注入注塑模具内,而后待其冷却成型,最后进行分离脱模,然后将成型的制件取出,再取件的方式中,一般由自动脱模和非自动脱模,非自动脱模中需要人工手动取下,而采用自动脱模的方式中,其内部整体结构错综复杂,并且只能针对单侧的模具与成品脱模,对于存在粘连的情况中,单侧的自动脱模无法解决产品无法完全脱离的情况。

技术实现思路

1、本实用新型的目的是针对背景技术中存在的问题,提出一种能够实现两侧均同步推动产品脱模的塑料注塑模具。

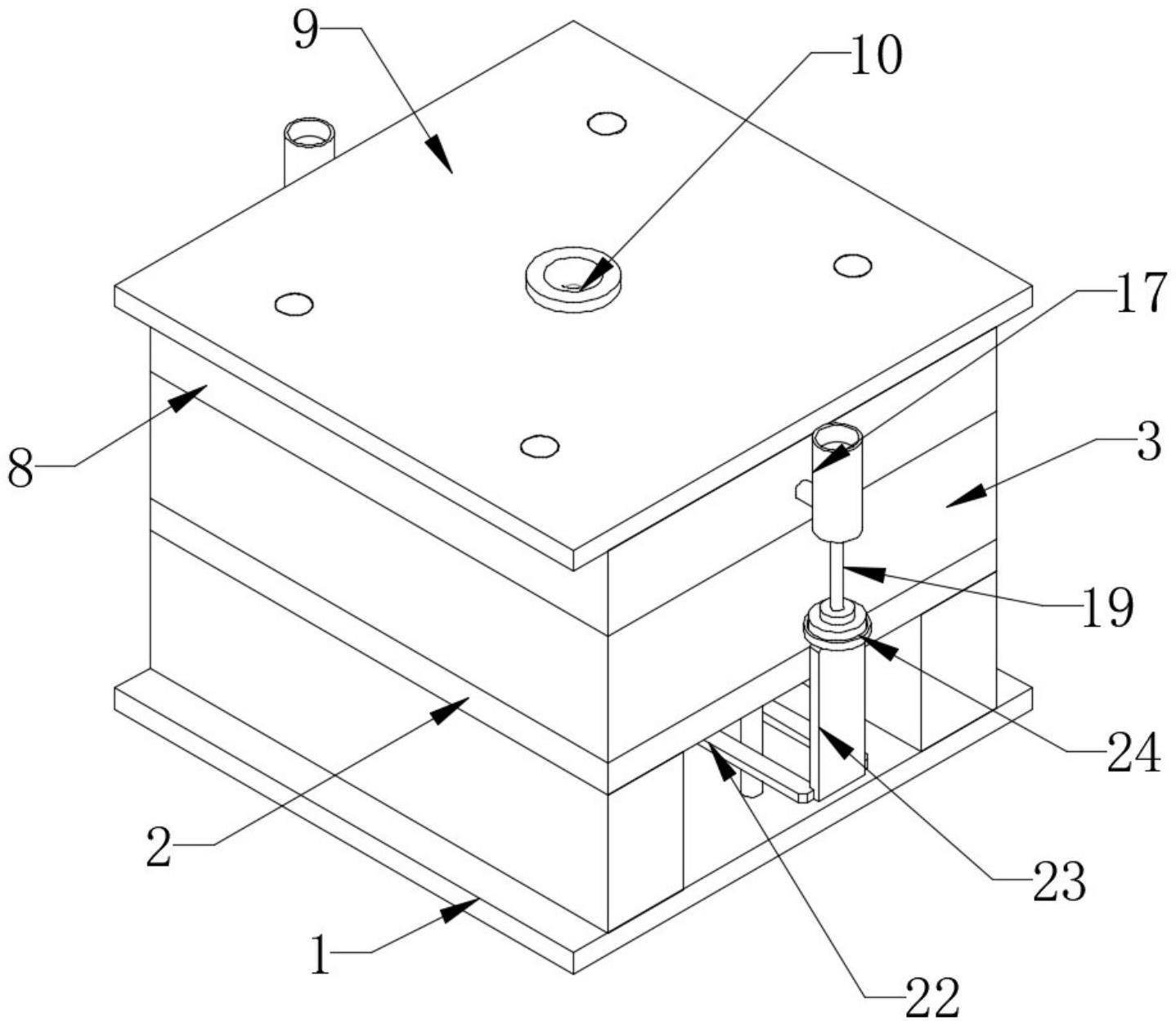

2、本实用新型的技术方案:一种塑料注塑模具,包括下模座以及与其配合的上模座,所述上模座上设置有两个用于推动注塑成品出料的上推动组件,所述下模座上设置有与两个上推动组件磁吸配合形成下推动组件;

3、所述下模座包括自下而上依次固定的第一板、两个第二板、第三板和第四板,所述第三板、第四板的中心处开设有通孔,所述第四板包括两个下凹模槽,两个下凹模槽之间设有注塑通道,所述通孔设置在注塑通道上,所述通孔内插接有下推动组件;

4、所述上模座包括与第四板相配合的第五板,所述第五板的上侧固定有第六板,所述第六板、第五板的中部设置有位于注塑通道上侧的流入道,所述第六板上设置有注塑口,所述第五板上设置有两个上推动组件。

5、优选的,所述下推动组件包括插接在通孔内适配孔径的推柱,所述推柱的下端固定有长板,所述长板的下侧设置有承接长板的立柱,所述长板的上侧与第三板之间设置有弹簧二。

6、优选的,所述上推动组件包括设置在第五板的模具凸起中部的深圆槽,所述深圆槽上连通设置有与外界相通的外气道,所述深圆槽的内部下端设置有内凸缘,所述深圆槽内插接有推钉,所述推钉与内凸缘之间设置有弹簧一。

7、优选的,所述第五板的外侧设置有与外气道相接的短管,所述短管连接有上端开口的筒管,所述筒管内滑动设置有活塞,所述活塞的下端固定有贯穿筒管的塞柱,所述活塞与筒管内底部之间设置有弹簧三,所述塞柱的下端固定有磁吸块。

8、优选的,所述下推动组件包括固定在长板下侧的条形板,所述条形板的两端均固定有方板,所述方板的上端固定有与磁吸块磁吸的磁铁。

9、与现有技术相比,本实用新型具有如下有益的技术效果:

10、通过将第四板的注塑通道处设置推柱,可直接推动多个注塑成型后的成品,降低直接抵接产品造成的产品瑕疵;同时在上下模座中均设置了出料机构,当在上下模座相互分离时,解决单一推动下模座在粘连条件下无法脱模的问题,可自动启动推动注塑产品,可自动化,并且实施结构简单,利于加工生产。

技术特征:

1.一种塑料注塑模具,其特征在于:包括下模座以及与其配合的上模座,所述上模座上设置有两个用于推动注塑成品出料的上推动组件,所述下模座上设置有与两个上推动组件磁吸配合形成下推动组件;

2.根据权利要求1所述的一种塑料注塑模具,其特征在于:所述下推动组件包括插接在通孔内适配孔径的推柱(5),所述推柱(5)的下端固定有长板(6),所述长板(6)的下侧设置有承接长板(6)的立柱,所述长板(6)的上侧与第三板(3)之间设置有弹簧二(7)。

3.根据权利要求2所述的一种塑料注塑模具,其特征在于:所述上推动组件包括设置在第五板(8)的模具凸起中部的深圆槽(12),所述深圆槽(12)上连通设置有与外界相通的外气道(13),所述深圆槽(12)的内部下端设置有内凸缘(14),所述深圆槽(12)内插接有推钉(15),所述推钉(15)与内凸缘(14)之间设置有弹簧一。

4.根据权利要求3所述的一种塑料注塑模具,其特征在于:所述第五板(8)的外侧设置有与外气道(13)相接的短管(16),所述短管(16)连接有上端开口的筒管(17),所述筒管(17)内滑动设置有活塞(18),所述活塞(18)的下端固定有贯穿筒管(17)的塞柱(19),所述活塞(18)与筒管(17)内底部之间设置有弹簧三(20),所述塞柱(19)的下端固定有磁吸块(21)。

5.根据权利要求4所述的一种塑料注塑模具,其特征在于:所述下推动组件包括固定在长板(6)下侧的条形板(22),所述条形板(22)的两端均固定有方板(23),所述方板(23)的上端固定有与磁吸块(21)磁吸的磁铁(24)。

技术总结

本技术涉及注塑模具技术领域,尤其涉及一种塑料注塑模具。其技术方案包括:下模座以及与其配合的上模座,所述上模座上设置有两个用于推动注塑成品出料的上推动组件,所述下模座上设置有与两个上推动组件磁吸配合形成下推动组件;所述下模座包括自下而上依次固定的第一板、两个第二板、第三板和第四板,所述第三板、第四板的中心处开设有通孔,所述第四板包括两个下凹模槽,两个下凹模槽之间设有注塑通道,所述通孔设置在注塑通道上,所述通孔内插接有下推动组件。本技术能够实现上模座与下模座的同时同步对产品的下料,提升出料速度来提高生产效率,一并解决了粘连卡模现象。

技术研发人员:范小丹,杨志彦,苗银平

受保护的技术使用者:河南嘉琦模塑科技有限公司

技术研发日:20230608

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!