一种便于脱模的成型模具的制作方法

本技术涉及成型模具,具体为一种便于脱模的成型模具。

背景技术:

1、成型模具,也称型模,依据实物的形状和结构按比例制成的模具,用压制或浇灌的方法使材料成为一定形状的工具,根据成型方式不同,可分为注塑成型模具、挤出成型模具、压制成型模具、压铸成型模具等。

2、目前市面上的成型模具有很多,使用时将原料注塑在下模具内部,通过上模具和下模具的闭合使得原理被挤压成指定的形状,待原料冷却后原料成型,成型后的原料需要对其进行脱模操作,以便于将成型后的原料取出,原料成型后本身会带有部分热量,使得原料会与模具之间产生一定的粘性,从而需要工作人员佩戴手套将原料从模具中取出,这就导致取出原料时较为繁琐,且原料初步成型后外表较为脆弱,工作人员进行脱模时操作失误容易导致原料发生形变或者碎裂,导致原料需要二次返工,影响工期。

技术实现思路

1、本实用新型的目的在于提供一种便于脱模的成型模具,以解决上述背景技术提出的目前市场上的取出原料时较为繁琐,且工作人员进行脱模时操作失误容易导致原料发生形变或者碎裂的问题。

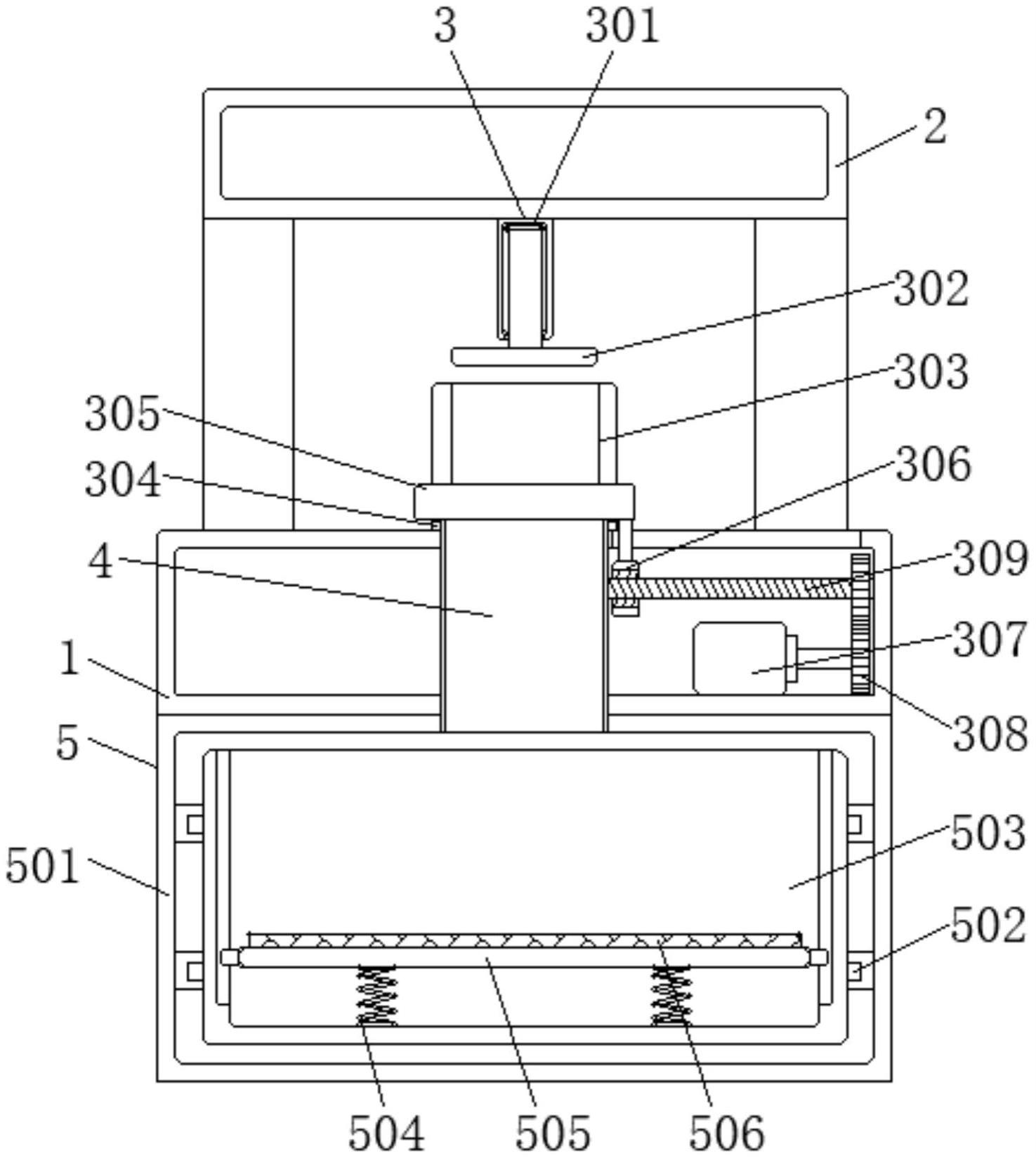

2、为实现上述目的,本实用新型提供如下技术方案:一种便于脱模的成型模具,包括台体、顶盖、脱模机构、通道和收集机构,所述台体的顶端通过支撑柱焊接有顶盖,且顶盖底端的中部安装有电动推杆,所述电动推杆的底端焊接有上模具,所述台体顶端的中部焊接有相通的滑道,所述滑道的顶端焊接有相通的下模具,所述滑道的内部滑动连接有支撑板,且支撑板底端的末端焊接有支撑块。

3、优选的,所述电动推杆的中心线与台体的中心线重合,且上模具的外面积与下模具的内面积相等。

4、优选的,所述支撑板与下模具通过滑道构成滑动结构,且台体内部的末端安装有电机,所述电机的输出端通过转轴连接有齿轮组,所述支撑块延伸至台体的内部。

5、优选的,所述齿轮组的内部贯穿有丝杆,且丝杆与支撑块螺纹连接。

6、优选的,所述通道与底座相通,且底座内部的两侧皆焊接有滑轨,所述滑轨之间焊接有收集箱,且收集箱的内部滑动连接有放置板,所述台体的表面焊接有连接壳。

7、优选的,所述收集箱与底座通过滑轨构成滑动结构,且所述滑轨共设置有四条,所述连接壳的内部滑动连接有卡扣,所述放置板底端的两侧皆焊接连接有缓冲弹簧。

8、优选的,所述放置板与底座通过缓冲弹簧构成弹性结构,且放置板的顶端粘接有海绵,所述收集箱的前端铰接有把手,所述卡扣的顶端焊接连接有复位弹簧。

9、优选的,所述卡扣与连接壳通过复位弹簧构成弹性结构。

10、与现有技术相比,本实用新型的有益效果是:该便于脱模的成型模具:

11、1.通过设置有脱模机构,对原料进行注塑、挤压并冷却成型后,电机通过转轴驱动输出端的齿轮组转动,使得贯穿在齿轮组内部的丝杆一同转动,丝杆表面的前端螺纹连接有支撑块,丝杆转动时,使得支撑块带动支撑块顶端焊接的支撑板向台体的末端平移,使得支撑板平移出下模具底端焊接的滑道的内部,使得下模具与通道相通,电动推杆驱动上模具平移至下模具的内部并将成型后的原料推至通道的内部,完成脱模操作,无需人工手动脱模,避免了工作人员进行脱模时操作失误容易导致原料发生形变或者碎裂的情况,解决了取出原料时较为繁琐的问题;

12、2.通过设置有收集机构,脱模后的成型原料通过通道落入收集箱的内部,成型原料落入收集箱的内部时先接触放置板顶端粘接的海绵,通过海绵将成型原料落下时的冲击力缓冲,对成型原料形成一次保护,成型原料过多时,成型原料在放置板的表面后,放置板通过缓冲弹簧下沉,对原料形成二次保护,向连接壳的顶端推动卡扣,使得卡扣与把手分离,转动把手并向底座的外侧抽拉收集箱,便可以将收集箱内部的成型原料取出,通过这种方式提升了装置的实用性和便捷性。

技术特征:

1.一种便于脱模的成型模具,包括台体(1)、顶盖(2)、脱模机构(3)、通道(4)和收集机构(5),其特征在于:所述台体(1)的顶端通过支撑柱焊接有顶盖(2),且顶盖(2)底端的中部安装有电动推杆(301),所述电动推杆(301)的底端焊接有上模具(302),所述台体(1)顶端的中部焊接有相通的滑道(304),所述滑道(304)的顶端焊接有相通的下模具(303),所述滑道(304)的内部滑动连接有支撑板(305),且支撑板(305)底端的末端焊接有支撑块(306)。

2.根据权利要求1所述的一种便于脱模的成型模具,其特征在于:所述电动推杆(301)的中心线与台体(1)的中心线重合,且上模具(302)的外面积与下模具(303)的内面积相等。

3.根据权利要求1所述的一种便于脱模的成型模具,其特征在于:所述支撑板(305)与下模具(303)通过滑道(304)构成滑动结构,且台体(1)内部的末端安装有电机(307),所述电机(307)的输出端通过转轴连接有齿轮组(308),所述支撑块(306)延伸至台体(1)的内部。

4.根据权利要求3所述的一种便于脱模的成型模具,其特征在于:所述齿轮组(308)的内部贯穿有丝杆(309),且丝杆(309)与支撑块(306)螺纹连接。

5.根据权利要求1所述的一种便于脱模的成型模具,其特征在于:所述通道(4)与底座(501)相通,且底座(501)内部的两侧皆焊接有滑轨(502),所述滑轨(502)之间焊接有收集箱(503),且收集箱(503)的内部滑动连接有放置板(505),所述台体(1)的表面焊接有连接壳(508)。

6.根据权利要求5所述的一种便于脱模的成型模具,其特征在于:所述收集箱(503)与底座(501)通过滑轨(502)构成滑动结构,且所述滑轨(502)共设置有四条,所述连接壳(508)的内部滑动连接有卡扣(509),所述放置板(505)底端的两侧皆焊接连接有缓冲弹簧(504)。

7.根据权利要求6所述的一种便于脱模的成型模具,其特征在于:所述放置板(505)与底座(501)通过缓冲弹簧(504)构成弹性结构,且放置板(505)的顶端粘接有海绵(506),所述收集箱(503)的前端铰接有把手(507),所述卡扣(509)的顶端焊接连接有复位弹簧(5010)。

8.根据权利要求7所述的一种便于脱模的成型模具,其特征在于:所述卡扣(509)与连接壳(508)通过复位弹簧(5010)构成弹性结构。

技术总结

本技术公开了一种便于脱模的成型模具,包括台体、顶盖、脱模机构、通道和收集机构,所述台体的顶端通过支撑柱焊接有顶盖,且顶盖底端的中部安装有电动推杆,所述电动推杆的底端焊接有上模具。该便于脱模的成型模具通过设置有脱模机构,原料冷却成型后,电机通过转轴驱动输出端的齿轮组转动,使得丝杆一同转动,从而使得支撑块带动支撑块顶端焊接的支撑板向台体的末端平移,进而使得下模具与通道相通,电动推杆驱动上模具平移至下模具的内部并将成型后的原料推至通道的内部,完成脱模操作,无需人工手动脱模,避免了工作人员进行脱模时操作失误容易导致原料发生形变或者碎裂的情况,解决了取出原料时较为繁琐的问题。

技术研发人员:涂铭,巢海燕

受保护的技术使用者:晋江市璋彪体育用品有限公司

技术研发日:20230613

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!