一种自带顶出功能的注塑模具的制作方法

本技术属于注塑模具,特别是涉及一种自带顶出功能的注塑模具。

背景技术:

1、注塑成型是指受热融化的材料由高压射入模腔,经冷却固化后,得到成形品的方法,该方法适用于形状复杂部件的批量生产,是重要的加工方法之一,注塑成型过程大致可分为以下六个阶段“合模-注射-保压-冷却-开模-制品取出”,上述工艺反复进行,就可连续生产出制品,其中注塑模具作为注塑成型生产中较为重要部分,注塑模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上,在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。

2、在公开号为:cn214082549u的—种带有自动]顶出功能的注塑模具中,包括底座、动力顶出单元、定模、动模和顶板;底座的上表面安装有四个定位柱和四个固定支架,四个定位柱的中部安装有定模,四个固定支架的上端安装有顶板,顶板的下表面安装有液压缸,所述液压缸的活塞杆的下端固定安装有支架,所述支架的下端固定安装有动模,所述动模的底部开设有凹槽,所述底座的上表面还设有动力顶出单元;动力顶出单元:包含丝杠、第一锥齿轮、第二锥齿轮、传动轴、电机、电机支架、顶杆和移动块,所述底座的上表面安装有电机支架,本带有自动顶出功能的注塑模具结构可靠程度高,对结构强度进行设计,增加了结构的稳定性,顶出效果变得更好。

3、上述实用新型通过动力顶出单元在脱模的时候,将材料顶出,并且不会导致材料发生形变,具有较为可靠的使用性能,但其对材料的顶出全部依靠丝杆转动来驱动移动块并带动顶杆移动,使得顶杆的移动距离等于移动块的移动距离,在将部分顶出行程较长的注塑件脱模时,需要使用的丝杆长度较长,同时丝杆的驱动电机运行时间也较长,经济性和时效性都略有不足,因此需要一种自带顶出功能的注塑模具,可将丝杆的长度及转动时间进行缩短,进而提高顶出行程较长的注塑件脱模的效率及经济性。

技术实现思路

1、本实用新型的目的是提供一种自带顶出功能的注塑模具,通过支块、镖形块和顶块的配合使用对顶出杆移动并将注塑件顶出,此过程中顶出杆的移动距离等于驱动杆右移与镖形块水平摆动距离的和,即可达到将电机的运行时间及螺纹杆的长度进行缩短,以解决上述背景技术所提出的技术问题。

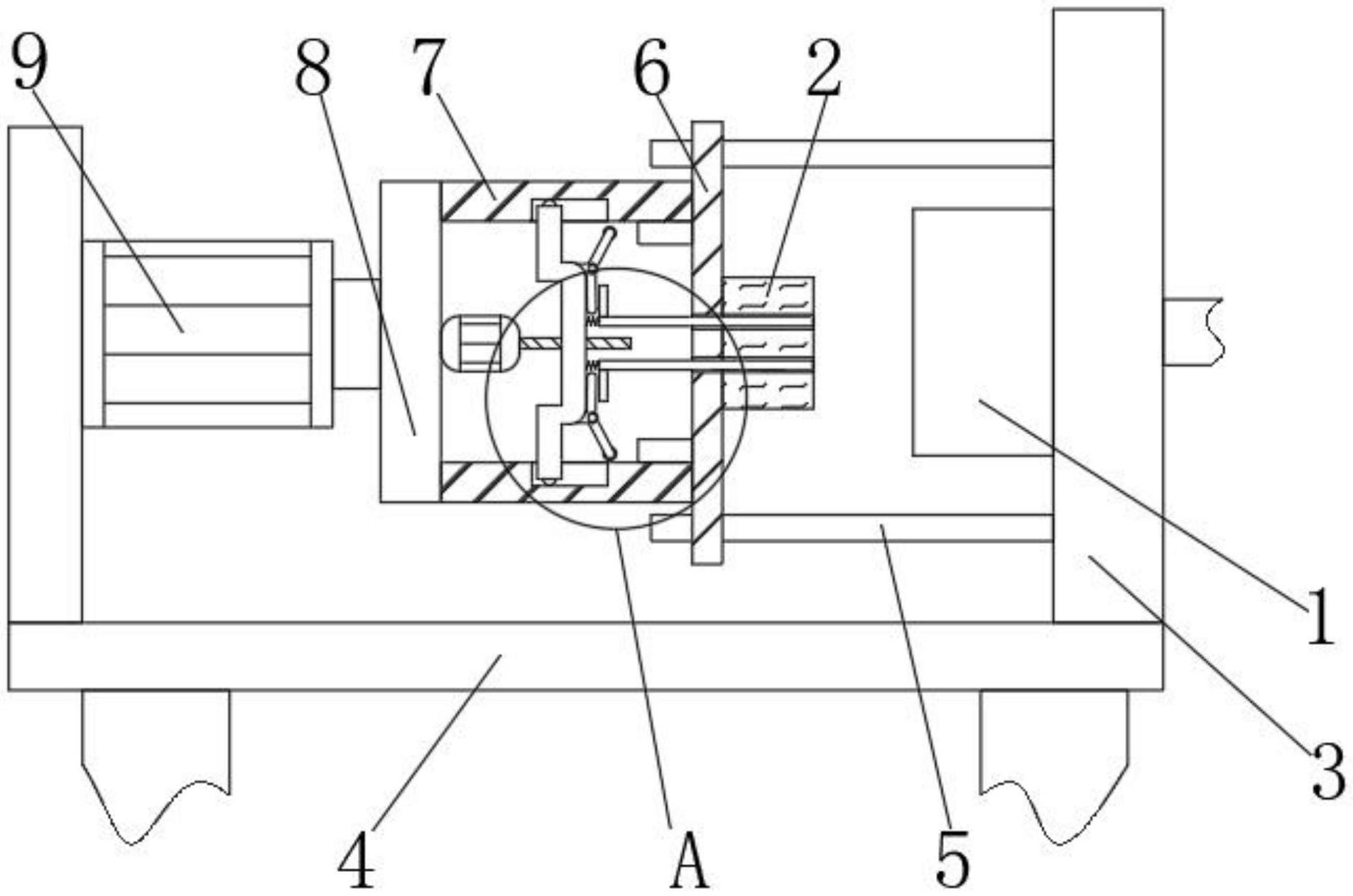

2、本实用新型解决上述技术问题的技术方案如下:一种自带顶出功能的注塑模具,其包括定模、动模、立板和底板:所述立板的左侧焊接有四个滑杆,四个滑杆的表面共同滑动连接有移动板,所述移动板的右侧与动模之间焊接,所述移动板的左侧焊接有两个横板,两个横板的左端共同焊接有连接板,所述底板的顶部固定安装有气缸,所述气缸的输出端与连接板之间固定连接,所述连接板的右侧固定安装有电机,所述电机的输出端固定连接有螺纹杆,所述螺纹杆的表面螺纹连接有驱动杆,所述动模的右侧设置有两个顶出杆,所述顶出杆的左端依次贯穿动模和移动板,所述顶出杆的表面焊接有支块,所述顶出杆与驱动杆之间固定连接有弹簧,所述驱动杆的右侧通过转轴转动连接有两个镖形块,所述移动板的左侧焊接有两个顶块。

3、优选的,所述立板安装在定模的右侧,所述立板的底部与底板之间固定连接。

4、优选的,所述驱动杆与横板之间滑动连接,所述横板的表面开设有与驱动杆相适配的滑槽。

5、优选的,所述驱动杆的两端均滚动连接有滚珠,所述滚珠的表面与滑槽的内壁相贴合。

6、优选的,两个镖形块相背的一端均固定安装有套头,所述套头为耐磨橡胶套。

7、1、本实用新型的有益效果是:本实用新型通过电机驱动螺纹杆转动并带动驱动杆右移,使得驱动杆通过弹簧带动顶出杆右移,当驱动杆带动镖形块移动至与顶块相抵时,继而镖形块摆动并通过支块拨动顶出杆右移,通过支块、镖形块和顶块的配合使用对顶出杆移动并将注塑件顶出,此过程中顶出杆的移动距离等于驱动杆右移与镖形块水平摆动距离的和,即可达到将电机的运行时间及螺纹杆的长度进行缩短,有效提高了注塑模具时效性及经济性的目的。

8、2、本实用新型通过滚珠的设置,减小驱动杆与滑槽内壁之间的摩擦,避免驱动杆直接在滑槽内壁移动时阻力较大的情况发生。

9、3、本实用新型通过套头的设置,对镖形块的一端进行包裹保护,避免镖形块直接与顶块接触出现磨损较快的情况发生,有效延长了镖形块的使用寿命。

技术特征:

1.一种自带顶出功能的注塑模具,其特征在于,包括定模(1)、动模(2)、立板(3)和底板(4):所述立板(3)的左侧焊接有四个滑杆(5),四个滑杆(5)的表面共同滑动连接有移动板(6),所述移动板(6)的右侧与动模(2)之间焊接,所述移动板(6)的左侧焊接有两个横板(7),两个横板(7)的左端共同焊接有连接板(8),所述底板(4)的顶部固定安装有气缸(9),所述气缸(9)的输出端与连接板(8)之间固定连接,所述连接板(8)的右侧固定安装有电机(10),所述电机(10)的输出端固定连接有螺纹杆(11),所述螺纹杆(11)的表面螺纹连接有驱动杆(12),所述动模(2)的右侧设置有两个顶出杆(15),所述顶出杆(15)的左端依次贯穿动模(2)和移动板(6),所述顶出杆(15)的表面焊接有支块(16),所述顶出杆(15)与驱动杆(12)之间固定连接有弹簧(17),所述驱动杆(12)的右侧通过转轴转动连接有两个镖形块(18),所述移动板(6)的左侧焊接有两个顶块(20)。

2.根据权利要求1所述的一种自带顶出功能的注塑模具,其特征在于,所述立板(3)安装在定模(1)的右侧,所述立板(3)的底部与底板(4)之间固定连接。

3.根据权利要求2所述的一种自带顶出功能的注塑模具,其特征在于,所述驱动杆(12)与横板(7)之间滑动连接,所述横板(7)的表面开设有与驱动杆(12)相适配的滑槽(13)。

4.根据权利要求3所述的一种自带顶出功能的注塑模具,其特征在于,所述驱动杆(12)的两端均滚动连接有滚珠(14),所述滚珠(14)的表面与滑槽(13)的内壁相贴合。

5.根据权利要求4所述的一种自带顶出功能的注塑模具,其特征在于,两个镖形块(18)相背的一端均固定安装有套头(19),所述套头(19)为耐磨橡胶套。

技术总结

本技术公开了一种自带顶出功能的注塑模具,其包括定模、动模、立板和底板:所述立板的左侧焊接有四个滑杆,四个滑杆的表面共同滑动连接有移动板,所述移动板的右侧与动模之间焊接,所述移动板的左侧焊接有两个横板。本技术通过电机驱动螺纹杆转动并带动驱动杆右移,使得驱动杆通过弹簧带动顶出杆右移,当驱动杆带动镖形块移动至与顶块相抵时,继而镖形块摆动并通过支块拨动顶出杆右移,通过支块、镖形块和顶块的配合使用对顶出杆移动并将注塑件顶出,此过程中顶出杆的移动距离等于驱动杆右移与镖形块水平摆动距离的和,即可达到将电机的运行时间及螺纹杆的长度进行缩短,有效提高了注塑模具时效性及经济性的目的。

技术研发人员:吴在宝,阮露

受保护的技术使用者:安徽宏业塑业有限公司

技术研发日:20230614

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!