液流框用注塑模具的制作方法

本技术涉及模具,特别涉及一种液流框用注塑模具。

背景技术:

1、注塑成型技术是目前广泛应用的工业生产技术之一,如,通过注塑模具生产各种不规则形状的产品,其根据产品的形状设计模具的注塑模腔,通过向注塑模腔内注入塑形材料成型,脱模得到产品;现有的注塑模具,一般设置有单条或若干条注塑流道,注塑时,塑形材料从注塑流道进入注塑模腔内注塑成型。

2、一种液流框,如图1所示,液流框的整体结构复杂且体积较大,当注塑该液流框时,由于注塑流道的数量较少且相邻两条注塑流道的间隔较远,因此,注塑时容易造成注塑模腔上各个位置的进料不均匀,如:离注塑流道位置较近的注塑模腔位置进料较为充分,离注塑流道位置较远的注塑模腔位置进料相对不足,使得成型后的液流框的部分位置容易出现凹位等缺陷,产品质量不稳定。

技术实现思路

1、本实用新型的目的在于解决上述现有技术存在的不足,而提供一种进料均匀、保证产品质量、可适用于体积较大的产品注塑的液流框用注塑模具。

2、本实用新型的目的是这样实现的:

3、一种液流框用注塑模具,包括注塑模本体,所述注塑模本体内设置有注塑模腔和热流道,所述热流道位于注塑模腔的上方,其特征是:还有分流模块,所述分流模块包括分流管、第一注塑模块和第二注塑模块,所述热流道的一端为出料口,所述分流管上设置有与出料口连接的分流入口,所述第一注塑模块和第二注塑模块分别与分流管的两端连通,所述第一注塑模块上设置有第一前注塑管和第一后注塑管,所述第一前注塑管和第一后注塑管分别位于注塑模腔同一单元空间内的前后端的上方;此款液流框用注塑模具,通过增设分流模块,热流道内的注塑材料可通过分流管分别流入第一注塑模块和第二注塑模块,进而通过第一注塑模块上的第一前注塑管和第一后注塑管实现对注塑模腔同一单元空间的均匀进料,使得注塑模腔的进料均匀、充分,保证注塑成型的产品质量稳定,再有,分流模块可适用液流框等体积较大的产品注塑,其适用范围广。

4、本实用新型的目的还可以采用以下技术措施解决:

5、具体进一步地,所述第二注塑模块上设置有第二前注塑管和第二后注塑管,所述第二前注塑管和第二后注塑管分别位于注塑模腔同一单元空间内的前后端的上方;以使注塑模腔同一单元空间内的前后端的进料均匀、充分,其注塑效果较好。

6、具体进一步地,第一注塑模块还包括有第一中间管,所述第一中间管与分流管的一端连接,所述第一中间管上设置有第一小管,第一小管的前后两端分别连接所述第一前注塑管和第一后注塑管;通过第一小管可实现对第一前注塑管和第一后注塑管的同时均匀进料,其实施效果较好。

7、具体进一步地,第二注塑模块还包括有第二中间管,所述第二中间管与分流管的另一端连接,所述第二中间管上设置有第二小管,第二小管的前后两端分别连接所述第二前注塑管和第二后注塑管;通过第二小管可实现对第二前注塑管和第二后注塑管的同时均匀进料,其实施效果较好。

8、具体进一步地,所述第一中间管上设置有四条间隔均匀的第一小管,每一条第一小管的前后两端分别连接有第一前注塑管和第一后注塑管,所述第二中间管上设置有四条间隔均匀的第二小管,每一条第二小管的前后两端分别连接有第二前注塑管和第二后注塑管;以使相邻两个第一前注塑管之间的间隔均匀,相邻两个第一后注塑管之间的间隔均匀,其实施效果较好,再有,这种结构的第一中间管和第二中间管的分流效果较好。

9、具体进一步地,所述第一前注塑管、第一后注塑管、第二前注塑管和第二后注塑管由上往下的管径逐渐变小;注塑管下端的管径小于注塑管上端的管径,以使注塑管的下端能稳定、持续排出注塑材料,其实施效果较好。

10、具体进一步地,所述注塑模本体包括注塑上模和注塑下模,所述注塑上模和注塑下模,所述注塑上模上开有上模腔,所述注塑下模上开有下模腔,所述上模腔和下模腔构成所述注塑模腔,所述热流道和分流模块均固定在注塑上模内。

11、具体进一步地,所述注塑上模由上往下包括面板、流道板、水口板和上模板,所述上模板的底部开有所述上模腔,所述热流道固定在流道板上且热流道的出料口向下延伸入水口板内,所述分流模块固定在上模板上,且分流模块的分流入口向上延伸与水口板内与出料口连接。

12、具体进一步地,所述注塑下模由下往上包括底板、方铁和下模板,所述方铁内设置顶出组件,所述下模板的顶部开有所述下模腔。

13、本实用新型的有益效果如下:

14、(1)此款液流框用注塑模具,通过增设分流模块,热流道内的注塑材料可通过分流管分别流入第一注塑模块和第二注塑模块,进而通过第一注塑模块上的第一前注塑管和第一后注塑管实现对注塑模腔同一单元空间的均匀进料,使得注塑模腔各部分的进料均匀、充分,保证注塑成型的产品质量稳定,再有,分流模块可适用液流框等体积较大的产品注塑,其适用范围广。

15、(2)通过第一小管可实现对第一前注塑管和第一后注塑管的同时均匀进料,其实施效果较好。

16、(3)注塑管下端的管径小于注塑管上端的管径,以使注塑管的下端能稳定、持续排出注塑材料,其实施效果较好。

技术特征:

1.一种液流框用注塑模具,包括注塑模本体(1),所述注塑模本体(1)内设置有注塑模腔和热流道(2),所述热流道(2)位于注塑模腔的上方,其特征是:还有分流模块(3),所述分流模块(3)包括分流管(31)、第一注塑模块(32)和第二注塑模块(33),所述热流道(2)的一端为出料口(21),所述分流管(31)上设置有与出料口(21)连接的分流入口(311),所述第一注塑模块(32)和第二注塑模块(33)分别与分流管(31)的两端连通,所述第一注塑模块(32)上设置有第一前注塑管(321)和第一后注塑管(322),所述第一前注塑管(321)和第一后注塑管(322)分别位于注塑模腔同一单元空间内的前后端的上方。

2.根据权利要求1所述的液流框用注塑模具,其特征在于:所述第二注塑模块(33)上设置有第二前注塑管(331)和第二后注塑管(332),所述第二前注塑管(331)和第二后注塑管(332)分别位于注塑模腔同一单元空间内的前后端的上方。

3.根据权利要求2所述的液流框用注塑模具,其特征在于:第一注塑模块(32)还包括有第一中间管(323),所述第一中间管(323)与分流管(31)的一端连接,所述第一中间管(323)上设置有第一小管(324),第一小管(324)的前后两端分别连接所述第一前注塑管(321)和第一后注塑管(322)。

4.根据权利要求3所述的液流框用注塑模具,其特征在于:第二注塑模块(33)还包括有第二中间管(333),所述第二中间管(333)与分流管(31)的另一端连接,所述第二中间管(333)上设置有第二小管(334),第二小管(334)的前后两端分别连接所述第二前注塑管(331)和第二后注塑管(332)。

5.根据权利要求4所述的液流框用注塑模具,其特征在于:所述第一中间管(323)上设置有四条间隔均匀的第一小管(324),每一条第一小管(324)的前后两端分别连接有第一前注塑管(321)和第一后注塑管(322),所述第二中间管(333)上设置有四条间隔均匀的第二小管(334),每一条第二小管(334)的前后两端分别连接有第二前注塑管(331)和第二后注塑管(332)。

6.根据权利要求5所述的液流框用注塑模具,其特征在于:所述第一前注塑管(321)、第一后注塑管(322)、第二前注塑管(331)和第二后注塑管(332)由上往下的管径逐渐变小。

7.根据权利要求1所述的液流框用注塑模具,其特征在于:所述注塑模本体(1)包括注塑上模(11)和注塑下模(12),所述注塑上模(11)和注塑下模(12),所述注塑上模(11)上开有上模腔(111),所述注塑下模(12)上开有下模腔(121),所述上模腔(111)和下模腔(121)构成所述注塑模腔,所述热流道(2)和分流模块(3)均固定在注塑上模(11)内。

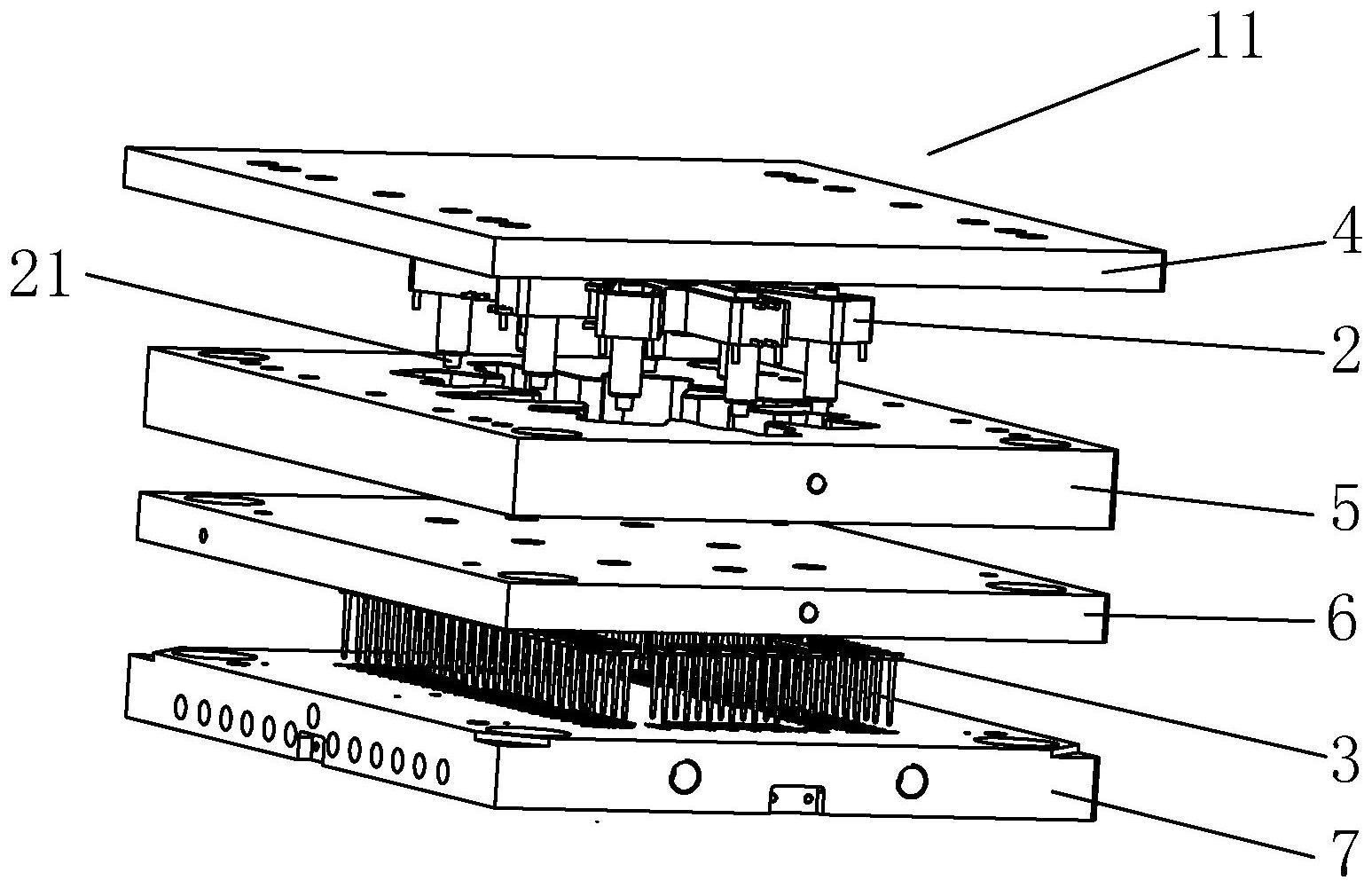

8.根据权利要求7所述的液流框用注塑模具,其特征在于:所述注塑上模(11)由上往下包括面板(4)、流道板(5)、水口板(6)和上模板(7),所述上模板(7)的底部开有所述上模腔(111),所述热流道(2)固定在流道板(5)上且热流道(2)的出料口(21)向下延伸入水口板(6)内,所述分流模块(3)固定在上模板(7)上,且分流模块(3)的分流入口(311)向上延伸与水口板(6)内与出料口(21)连接。

9.根据权利要求8所述的液流框用注塑模具,其特征在于:所述注塑下模(12)由下往上包括底板(8)、方铁(9)和下模板(10),所述方铁(9)内设置顶出组件(20),所述下模板(10)的顶部开有所述下模腔(121)。

技术总结

本技术公开了一种液流框用注塑模具,包括注塑模本体,注塑模本体内设置有注塑模腔和热流道,热流道位于注塑模腔的上方,其特征是:还有分流模块,分流模块包括分流管、第一注塑模块和第二注塑模块,热流道的一端为出料口,分流管上设置有与出料口连接的分流入口,第一注塑模块和第二注塑模块分别与分流管的两端连通,第一注塑模块上设置有第一前注塑管和第一后注塑管,第一前注塑管和第一后注塑管分别位于注塑模腔同一单元空间内的前后端的上方;此款液流框用注塑模具,通过增设分流模块,可实现对注塑模腔同一单元空间的均匀进料,使得注塑模腔的进料均匀、充分,保证注塑成型的产品质量稳定。

技术研发人员:谢传海,王东平,戴振朋,梁雍,唐锐

受保护的技术使用者:广东鑫硕精密科技有限公司

技术研发日:20230624

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!