一种座椅支撑框多滑块一次性注塑成型模具的制作方法

本技术涉及模具,特别地,涉及一种座椅支撑框多滑块一次性注塑成型模具。

背景技术:

1、如图1所示,一种座椅支撑框,包括底框90与侧框91,底框90与侧框91之间形成弧形夹槽92,弧形夹槽92内还设置有两根连接杆93,连接杆93将弧形夹槽92分为两个对称的侧夹槽94和一个后夹槽95,弧形夹槽92形成倒扣,在注塑成型时无法直接完成脱模。

2、通常在处理类似产品的倒扣时会使用油缸侧抽芯的方式完成脱模,但是连接杆93将弧形夹槽92分为三部分,导致其无法单向抽芯,需要三个不同方向的侧抽芯结构才能完成,但是通过油缸侧抽芯结构需要挖空一部分上模,挖空三个方向会增加模具的生产周期和生产难度,同时会增加油缸使用成本。

技术实现思路

1、有鉴于此,本实用新型目的是提供一种座椅支撑框多滑块一次性注塑成型模具,其无需通过油缸也可完成侧抽芯。

2、为了解决上述技术问题,本实用新型的技术方案是:一种座椅支撑框多滑块一次性注塑成型模具,包括从上而下依次排列的上模、下模、顶出板和底板,所述下模内设置有用以成型底框与侧框内部的成型块一,所述上模内滑移设置有成型块二和成型块三,所述成型块二用以成型侧夹槽,所述成型块三用以成型后夹槽,所述成型块二、成型块三与上模之间还设置有弹簧与导向件,开模时所述弹簧驱动所述成型块二与成型块三抵住下模并使其沿导向件移动并完成侧抽芯。

3、通过上述技术手段,通过成型块一成型座椅支撑框的内部,通过成型块二和成型块三成型侧夹槽和后夹槽,通过弹簧使上模与下模分离时成型块二和成型块三会通过弹簧的弹力抵在下模上,通过导向件使成型块二与成型块三向外移动并完成抽芯,从而无需油缸也能在开模时自动完成抽芯,无需挖空上模,减少模具的生产周期与生产难度,减少油缸成本。

4、优选的,所述成型块二与成型块三开倾斜设有导向槽,所述导向件包括倒勾斜块,所述倒勾斜块卡入所述导向槽内并与所述上模固定连接。

5、通过上述技术手段,通过导向槽与倒勾斜块之间的配合,使成型块二和成型块三沿倒勾斜块方向移动,同时通过倒勾斜块防止成型块二和成型块三出现偏移的问题。

6、优选的,所述下模内固定设置有若干拉钩一,所述成型块二和成型块三底部均固定设置有若干拉钩二,所述拉钩一与所述拉钩二之间滑移连接。(拉钩朝向)

7、通过上述技术手段,通过拉钩一和拉钩二之间的配合,提供预拉功能,防止弹簧出现卡死现象时成型块二和成型块三无法抵住下模并完成抽芯,从而导致产品出现拉坏的现象。

8、优选的,所述成型块二和成型块三侧端还开设有行程槽,所述上模内固定设置有行程块,所述行程块在所述行程槽内滑移,当所述行程槽底部抵住行程块时,所述上模带动所述成型块二、成型块三移动。

9、通过上述技术手段,通过行程槽与行程块之间的配合,使成型块二和成型块三在抽芯完成后跟随上模向上移动,防止影响产品的顶出。

10、优选的,底框与侧框内还开设有内沟槽,所述成型块一上设置有用以成型内沟槽的凸环,所述成型块一包括对称设置在两侧的斜顶块一、斜顶块二和设置在中间的直顶块,所述斜顶块一、斜顶块二和直顶块底部均设置有顶杆,所述顶杆与顶出板固定连接。

11、通过上述技术手段,通过顶出板斜向顶出斜顶块一、斜顶块二,并垂直顶出直顶块,使底框和侧框在顶出的过程中,凸环逐渐脱离内沟槽,从而达到内抽芯的功能。

12、优选的,所述下模侧端还固定设置有若干油缸,油缸输出端与所述顶出板固定连接,所述油缸控制所述顶出板移动。

13、通过上述技术手段,通过油缸控制所述顶出板移动,防止注塑机在复原斜顶块一和斜顶块二时无法复原到位,增加模具的稳定性。

14、优选的,所述上模内开设有定位槽,所述下模顶部固定设置有定位台阶,所述定位台阶卡入所述定位槽内。

15、通过上述技术手段,通过定位槽与定位台阶之间的配合,增加模具的配合精度,从而增加产品的配合精度。

技术特征:

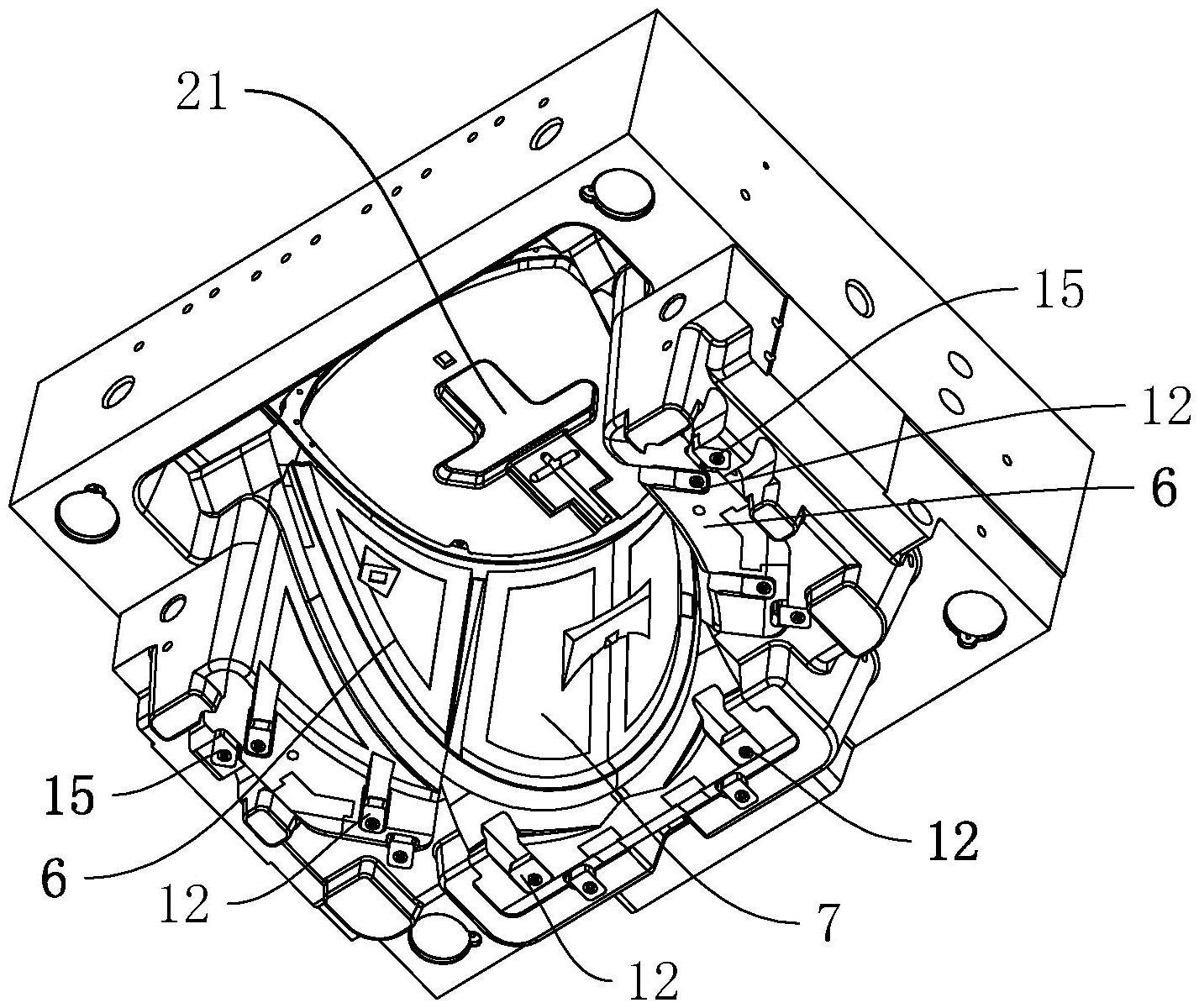

1.一种座椅支撑框多滑块一次性注塑成型模具,包括从上而下依次排列的上模(1)、下模(2)、顶出板(3)和底板(4),其特征是:所述下模(2)内设置有用以成型底框(90)与侧框(91)内部的成型块一(5),所述上模(1)内滑移设置有成型块二(6)和成型块三(7),所述成型块二(6)用以成型侧夹槽(94),所述成型块三(7)用以成型后夹槽(95),所述成型块二(6)、成型块三(7)与上模(1)之间还设置有弹簧与导向件(9),开模时所述弹簧驱动所述成型块二(6)与成型块三(7)抵住下模(2)并使其沿导向件(9)移动并完成侧抽芯。

2.根据权利要求1所述的一种座椅支撑框多滑块一次性注塑成型模具,其特征是:所述成型块二(6)与成型块三(7)开倾斜设有导向槽(10),所述导向件(9)包括倒勾斜块(11),所述倒勾斜块(11)卡入所述导向槽(10)内并与所述上模(1)固定连接。

3.根据权利要求1所述的一种座椅支撑框多滑块一次性注塑成型模具,其特征是:所述下模(2)内固定设置有若干拉钩一(12),所述成型块二(6)和成型块三(7)底部均固定设置有若干拉钩二(13),所述拉钩一(12)与所述拉钩二(13)之间滑移连接。

4.根据权利要求1所述的一种座椅支撑框多滑块一次性注塑成型模具,其特征是:所述成型块二(6)和成型块三(7)侧端还开设有行程槽(14),所述上模(1)内固定设置有行程块(15),所述行程块(15)在所述行程槽(14)内滑移,当所述行程槽(14)底部抵住行程块(15)时,所述上模(1)带动所述成型块二(6)、成型块三(7)移动。

5.根据权利要求1所述的一种座椅支撑框多滑块一次性注塑成型模具,其特征是:底框(90)与侧框(91)内还开设有内沟槽,所述成型块一(5)上设置有用以成型内沟槽的凸环,所述成型块一(5)包括对称设置在两侧的斜顶块一(17)、斜顶块二(18)和设置在中间的直顶块(19),所述斜顶块一(17)、斜顶块二(18)和直顶块(19)底部均设置有顶杆,所述顶杆与顶出板(3)固定连接。

6.根据权利要求5所述的一种座椅支撑框多滑块一次性注塑成型模具,其特征是:所述下模(2)侧端还固定设置有若干油缸(20),油缸(20)输出端与所述顶出板(3)固定连接,所述油缸(20)控制所述顶出板(3)移动。

7.根据权利要求1所述的一种座椅支撑框多滑块一次性注塑成型模具,其特征是:所述上模(1)内开设有定位槽(21),所述下模(2)顶部固定设置有定位台阶(22),所述定位台阶(22)卡入所述定位槽(21)内。

技术总结

下本技术提供了一种座椅支撑框多滑块一次性注塑成型模具,包括从上而下依次排列的上模、下模、顶出板和底板,下模内设置有用以成型底框与侧框内部的成型块一,上模内滑移设置有一对成型块二和成型块三,上模与成型块二、成型块三之间还设置有弹簧和导向件,关模时成型块二和成型块三压入上模内并压缩弹簧,此时弹簧储存弹性蓄能,开模时弹簧的弹性蓄能释放,驱动成型块二与成型块三抵住下模,并使其沿导向件的引导方向移动完成侧抽芯,从而无需油缸也能在开模时自动完成抽芯,无需挖空上模,减少模具的生产周期与生产难度,减少油缸成本。

技术研发人员:赵文杰,叶根林

受保护的技术使用者:星威国际家居股份有限公司

技术研发日:20230711

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!