一种多唇口密封圈模具的制作方法

本技术涉及密封圈模具,具体为一种多唇口密封圈模具。

背景技术:

1、多唇口密封圈是一种常见的密封圈,是通过其唇口在液压力的作用下变形,使唇边紧贴密封面而实现的,液压力越高,唇边与密封面贴得就越紧,密封唇边磨损后,具有一定自动补偿的能力,这种密封圈常用于往复动密封。

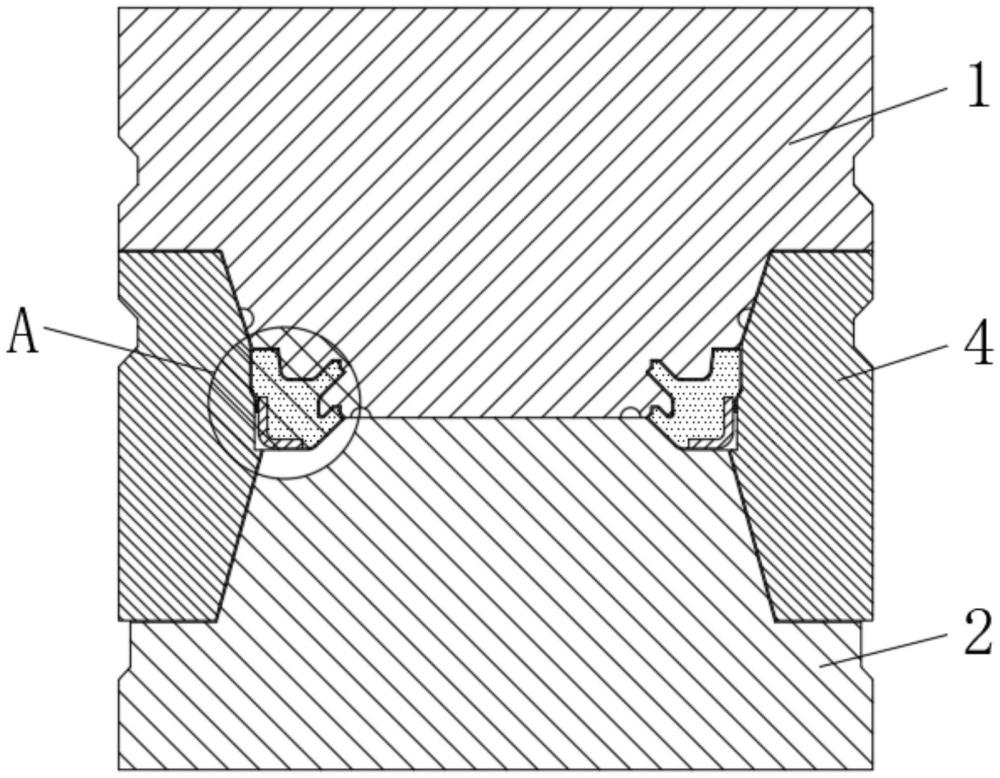

2、如图1所示,现有模具包括上模和下模,将骨架置于下模型腔中,再放上胶料,密封圈产品则在上模和下模的型腔中模压成型,由于多唇口外露骨架类密封圈的外圆需要封胶,而现有模具与骨架之间的贴合段较高,如果采用过盈配合,产品外圆与骨架衔接处可能会开裂,因此只能采取过渡配合;但是过渡配合则存在以下不足之处:由于产品的唇口较深,产品出模时容易扒上模,加上骨架外圆没有过盈,而上模的模穴较多,会导致工人人工脱取产品劳动强度大,出模时间较长,实际工作效率较低。

技术实现思路

1、为解决背景技术中存在的技术问题,本实用新型提出一种多唇口密封圈模具。

2、本实用新型提出的一种多唇口密封圈模具,包括上模、下模、中模,密封圈本体设置在该模具的型腔中,通过上模、下模与中模的合模对密封圈本体进行模压成型,中模装配在上模与下模之间,中模的内壁具有凸起,凸起与密封圈本体过盈配合。

3、作为本实用新型进一步优化的方案,中模上开设有成型孔,凸起固定于成型孔的内壁上,上模的下表面具有上模块,上模块自上而下插入到成型孔内形成上型腔,下模的上表面具有下模块,下模块自下而上插入到成型孔内形成下型腔。

4、作为本实用新型进一步优化的方案,凸起为环形凸起,且凸起的下端面高于上模与下模的接触面。

5、作为本实用新型进一步优化的方案,凸起的高度为0.8-1.2mm。

6、作为本实用新型进一步优化的方案,密封圈本体包括骨架部和密封唇,骨架部设置在下型腔内,且骨架部与凸起之间过盈配合,密封唇设置在上型腔和下型腔中。

7、作为本实用新型进一步优化的方案,骨架部的上端面位于上模与下模接触面的上方。

8、作为本实用新型进一步优化的方案,骨架部为环形骨架,且骨架部的外壁顶部与凸起相紧贴。

9、本实用新型所提出的多唇口密封圈模具,具有以下有益效果:

10、(一)通过在上模和下模之间加装中模,利用中模上的凸起与密封圈本体之间过盈配合,使得密封圈本体在出模时会停留在中模上,避免了产品出模扒上模的现象,无需使用辅助工装对产品进行单个脱取,降低了工人的劳动强度,同时减少出模时间,有利于提高实际工作效率;

11、(二)相比传统模具较长的贴合段而言,该模具仅通过凸起与密封圈本体的骨架部进行贴合,缩减了贴合高度,从而避免产品外圆与骨架衔接处的开裂,有利于提高产品质量和生产合格率,具有广阔的市场前景,利于推广。

12、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

13、附图说明

14、图1为背景技术中现有模具的截面结构示意图;

15、图2为本实用新型的密封圈产品结构示意图;

16、图3为本实用新型多唇口密封圈模具的纵截面示意图;

17、图4为本实用新型图3中a处的放大示意图;

18、图5为本实用新型的出模示意图。

技术特征:

1.一种多唇口密封圈模具,包括上模(1)、下模(2)、中模(4),其特征在于,密封圈本体(3)设置在该模具的型腔中,通过上模(1)、下模(2)与中模(4)的合模对密封圈本体(3)进行模压成型,中模(4)装配在上模(1)与下模(2)之间,中模(4)的内壁具有凸起(5),凸起(5)与密封圈本体(3)过盈配合。

2.根据权利要求1所述的一种多唇口密封圈模具,其特征在于,中模(4)上开设有成型孔,凸起(5)固定于成型孔的内壁上,上模(1)的下表面具有上模块,上模块自上而下插入到成型孔内形成上型腔,下模(2)的上表面具有下模块,下模块自下而上插入到成型孔内形成下型腔。

3.根据权利要求2所述的一种多唇口密封圈模具,其特征在于,凸起(5)为环形凸起,且凸起(5)的下端面高于上模(1)与下模(2)的接触面。

4.根据权利要求2所述的一种多唇口密封圈模具,其特征在于,凸起(5)的高度为0.8-1.2mm。

5.根据权利要求2所述的一种多唇口密封圈模具,其特征在于,密封圈本体(3)包括骨架部(31)和密封唇(32),骨架部(31)设置在下型腔内,且骨架部(31)与凸起(5)之间过盈配合,密封唇(32)设置在上型腔和下型腔中。

6.根据权利要求5所述的一种多唇口密封圈模具,其特征在于,骨架部(31)的上端面位于上模(1)与下模(2)接触面的上方。

7.根据权利要求5所述的一种多唇口密封圈模具,其特征在于,骨架部(31)为环形骨架,且骨架部(31)的外壁顶部与凸起(5)相紧贴。

技术总结

本技术涉及密封圈模具技术领域,且公开了一种多唇口密封圈模具,包括上模、下模、中模,密封圈本体设置在上模与下模的型腔中,通过上模与下模的合模对密封圈本体进行模压成型,中模装配在上模与下模之间,中模的内壁具有凸起,凸起与密封圈本体过盈配合。本技术通过在上模和下模之间加装中模,利用中模上的凸起与密封圈本体之间过盈配合,使得密封圈本体在出模时会停留在中模上,避免了产品出模扒上模的现象,无需使用辅助工装对产品进行单个脱取,降低了工人的劳动强度,同时减少出模时间,有利于提高实际工作效率。

技术研发人员:陈增宝,孙卫华,田友峰,凌毅,高水权,严瑞,陈成

受保护的技术使用者:安徽库伯密封技术有限公司

技术研发日:20230729

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!