一种塑料管材挤出成型口模的制作方法

本技术涉及模具,尤其涉及一种塑料管材挤出成型口模。

背景技术:

1、现有的塑料管材挤出成型模具,一般都是一套单独的模具对应生产一种壁厚的管材,且大多都是一体成型的,内部结构无法进行拆卸,则后续清理模腔就会比较麻烦,且现有塑料管材模具出料端容易残留多余废料,一般采用手动清理,比较麻烦,还容易烫伤。

技术实现思路

1、针对现有技术的不足,本实用新型提高一种塑料管材挤出成型口模,通过芯模组件、裁切组件、第一模体和第二模体的配合使用,克服现有技术的不足,有效解决现有模具内部结构无法拆卸,清理比较麻烦的问题。

2、为了实现上述目的,本实用新型采用了如下技术方案:

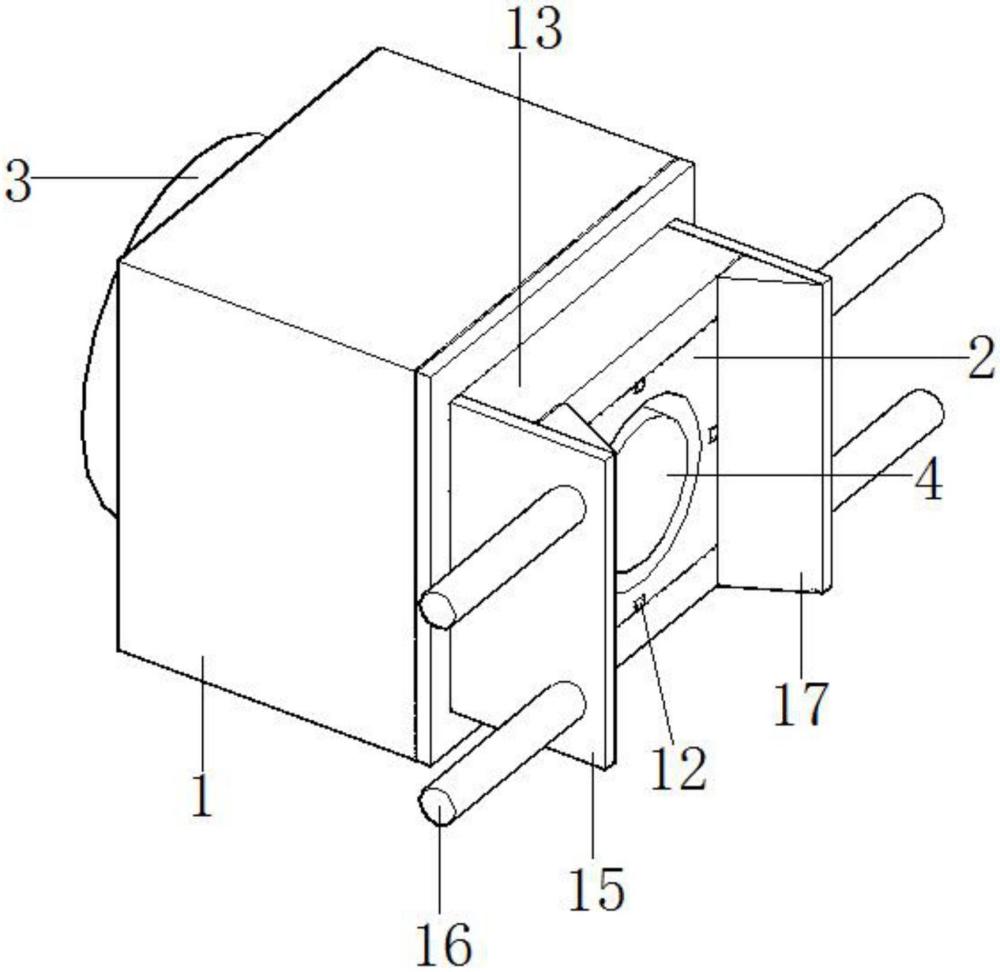

3、一种塑料管材挤出成型口模,包括第一模体和注料设备,所述第一模体的一边外表中部安装有第二模体,且第二模体的一边外表中部开设有出料通道,所述出料通道贯穿第一模体,所述第一模体远离第二模体的一边外表安装有第一螺纹连接环,所述出料通道的内部设置有芯模组件,所述注料设备的一边外表安装有外置螺纹环,且注料设备一边外表中部安装有螺纹块,所述外置螺纹环与第一螺纹连接环形成螺接配合,且螺纹块与芯模组件的一端形成螺接配合,所述第一模体的一边外表开设有回形槽,且回形槽的内部安装有回形电磁铁,所述第二模体的外表插接有裁切组件,且裁切组件的一边外表与回形电磁铁形成吸附配合。

4、通过上述方案,四个气缸运行可带动两个裁切刀相对运行,即可将残留在第二模体的出料通道附近的塑料进行裁切,避免影响后续出料,清理时,可将第一外置螺纹环与外置螺纹环分离,然后即可将芯模与第一模体和第二模体分离,即可便于清理出料通道内部和芯模外表。

5、优选的,所述芯模组件包括内部为中空状的芯模,且芯模的外表开设有等距离分布的安装口,安装口的内部安装有导温环,且芯模的一边内壁安装有加热棒,芯模的一边内壁安装有温度传感器,且温度传感器的信号端通过信号线连接有微处理器。

6、通过上述方案,加热棒运行对芯模进行预加热,温度传感器感知温度,便于对其进行温度监控,多个导温环有助于热量传递。

7、优选的,所述芯模的一端安装有第二螺纹连接环,且第二螺纹连接环与螺纹块形成螺接配合。

8、通过上述方案,便于后续拆卸分离第一模体和芯模组件。

9、优选的,所述裁切组件包括凸状套板,且凸状套板与第二模体的外表形成插接配合,凸状套板的两边外表均安装有延伸板,且延伸板的一边外表安装有两个对称分布的气缸,两个气缸的活塞杆一端均贯穿延伸板固定有同一个裁切刀。

10、通过上述方案,无需手动裁切,提高清理效率,避免影响后续出料。

11、优选的,所述凸状套板为金属材料,且凸状套板与回形电磁铁形成吸附配合,第二模体的四边外表中部均开设有t形插槽,且四个t形插槽的内部均插接有t形插条,四个t形插条与凸状套板固定连接,且裁切刀与第二模体的外表形成滑动配合。

12、通过上述方案,增加整体稳定性

13、优选的,所述注料设备的注料口位于外置螺纹环与第二螺纹连接环之间。

14、通过上述方案,即不会影响注料设备正常注料。

15、本实用新型的有益效果为:

16、1、本塑料管材挤出成型口模,主体是由芯模组件与第一模体和第二模体组成,设置了第一螺纹连接环和第二螺纹连接环用来与注料设备的外置螺纹环和螺纹块螺接在一起,即可将第一模体和芯模组件固定于注料设备上,即可拆卸分离第一模体与芯模组件,从而便于对芯模组件和出料通道进行清理;

17、2、本塑料管材挤出成型口模,裁切组件上四个气缸运行可带动两个裁切刀相对运行,即可将残留在第二模体的出料通道附近的塑料进行裁切,避免影响后续出料,且回形电磁铁停运,即可将裁切组件拆卸下来进行维护。

技术特征:

1.一种塑料管材挤出成型口模,包括第一模体(1)和注料设备(9),其特征在于,所述第一模体(1)的一边外表中部安装有第二模体(2),且第二模体(2)的一边外表中部开设有出料通道,所述出料通道贯穿第一模体(1),所述第一模体(1)远离第二模体(2)的一边外表安装有第一螺纹连接环(3),所述出料通道的内部设置有芯模组件,所述注料设备(9)的一边外表安装有外置螺纹环(10),且注料设备(9)一边外表中部安装有螺纹块(11),所述外置螺纹环(10)与第一螺纹连接环(3)形成螺接配合,且螺纹块(11)与芯模组件的一端形成螺接配合,所述第一模体(1)的一边外表开设有回形槽,且回形槽的内部安装有回形电磁铁(14),所述第二模体(2)的外表插接有裁切组件,且裁切组件的一边外表与回形电磁铁(14)形成吸附配合。

2.根据权利要求1所述的一种塑料管材挤出成型口模,其特征在于,所述芯模组件包括内部为中空状的芯模(4),且芯模(4)的外表开设有等距离分布的安装口,安装口的内部安装有导温环(5),且芯模(4)的一边内壁安装有加热棒(6),芯模(4)的一边内壁安装有温度传感器(7),且温度传感器(7)的信号端通过信号线连接有微处理器。

3.根据权利要求2所述的一种塑料管材挤出成型口模,其特征在于,所述芯模(4)的一端安装有第二螺纹连接环(8),且第二螺纹连接环(8)与螺纹块(11)形成螺接配合。

4.根据权利要求1所述的一种塑料管材挤出成型口模,其特征在于,所述裁切组件包括凸状套板(13),且凸状套板(13)与第二模体(2)的外表形成插接配合,凸状套板(13)的两边外表均安装有延伸板(15),且延伸板(15)的一边外表安装有两个对称分布的气缸(16),两个气缸(16)的活塞杆一端均贯穿延伸板(15)固定有同一个裁切刀(17)。

5.根据权利要求4所述的一种塑料管材挤出成型口模,其特征在于,所述凸状套板(13)为金属材料,且凸状套板(13)与回形电磁铁(14)形成吸附配合,第二模体(2)的四边外表中部均开设有t形插槽,且四个t形插槽的内部均插接有t形插条(12),四个t形插条(12)与凸状套板(13)固定连接,且裁切刀(17)与第二模体(2)的外表形成滑动配合。

6.根据权利要求1所述的一种塑料管材挤出成型口模,其特征在于,所述注料设备(9)的注料口位于外置螺纹环(10)与第二螺纹连接环(8)之间。

技术总结

本技术涉及模具技术领域,尤其涉及一种塑料管材挤出成型口模,针对背景技术提出现有模具内部结构无法拆卸,清理比较麻烦的问题,现提出以下方案,包括第一模体和注料设备,所述第一模体的一边外表中部安装有第二模体,且第二模体的一边外表中部开设有出料通道,所述出料通道贯穿第一模体,所述第一模体远离第二模体的一边外表安装有第一螺纹连接环。本技术主体是由芯模组件与第一模体和第二模体组成,设置了第一螺纹连接环和第二螺纹连接环用来与注料设备的外置螺纹环和螺纹块螺接在一起,即可将第一模体和芯模组件固定于注料设备上,即可拆卸分离第一模体与芯模组件,从而便于对芯模组件和出料通道进行清理。

技术研发人员:刘士聪,朱小平,贾建乐,王东升,张明

受保护的技术使用者:河北力乐管材有限公司

技术研发日:20230828

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!