一种聚氨酯木塑挤出模具的制作方法

本技术属于聚氨酯挤出模具领域,具体涉及的一种用于无内筋较小的中空型材的聚氨酯木塑挤出模具。

背景技术:

1、木塑复合材料(wpc)是以植物纤维为主要原料(如木粉、秸秆等),经过表面活化处理后与各种塑料(如聚氯乙烯、聚乙烯、聚丙烯、聚氨酯等)、助剂按照一定的比例混合后经注射成型、挤出成型、模压成型等工艺制成的一种新型的复合材料,木塑复合材料的性能优良、使用领域广泛。

2、目前针对中空型材普遍采用挤出成型的方式,挤出的模具对于产品的成型质量和生产效率具有举足轻重的作用,挤出模具的流道结构主要分为分流段、稳流段、压缩段和定型段4个部分。聚合物熔体在螺杆驱动压力下,进入分流段,由分流锥对流体进行分流,分流的主要目的是防止聚合物熔体堵塞导致停留时间过长,最后烧焦,分流段最重要的结构参数是分流角α(即锥芯的尖端角度);压缩段主要作用是提供适当的成型压力,使制品具有足够的密度,压缩段最重要的结构参数是压缩角β(即压缩圈内壁与芯棒之间的角度),平直段是流道结构中压力降最明显的区域,对于流体的流动速度和压力具有明显的改变作用。

3、中国专利局2013年5月8日公开的,公开号为cn202922940u,名称为“具有pvc包覆层的木塑型材的成型的挤出模具”的实用新型专利技术,其它包括模头进料口(7)和主流道(71),其特征在于它还包括依次固连的压缩板(5)、预成型板(4)、第一成型板(3)、第二成型板(2);所述的主流道(71)内固连有型芯分流锥(6),所述型芯分流锥(6)中央设有与主流道(71)相连通的内筋流道(61),所述型芯分流锥(6)的一端固连有镶块(1),镶块(1)中央设有与内筋流道(61)相连通的型材内筋成型区域(11)。

4、上述挤出模具存在如下缺陷:

5、1)由于内置内筋流道,型芯分流锥的前端并非是锥尖结构,型芯分流锥的前端为锥台结构,聚合物熔体易堵塞,导致停留时间过长,最后烧焦;

6、2)其仅设置一个成型出口,生产效率低。

技术实现思路

1、本实用新型的目的在于提供一种聚氨酯木塑挤出模具,其适用于无内筋较小的中空型材,无需设置内筋流道,采用型芯一体设计,简化模具结构,采用人字形双流道配合双口模实现双口挤出,提高生产效率。

2、本实用新型是通过如下技术方案来实现的:

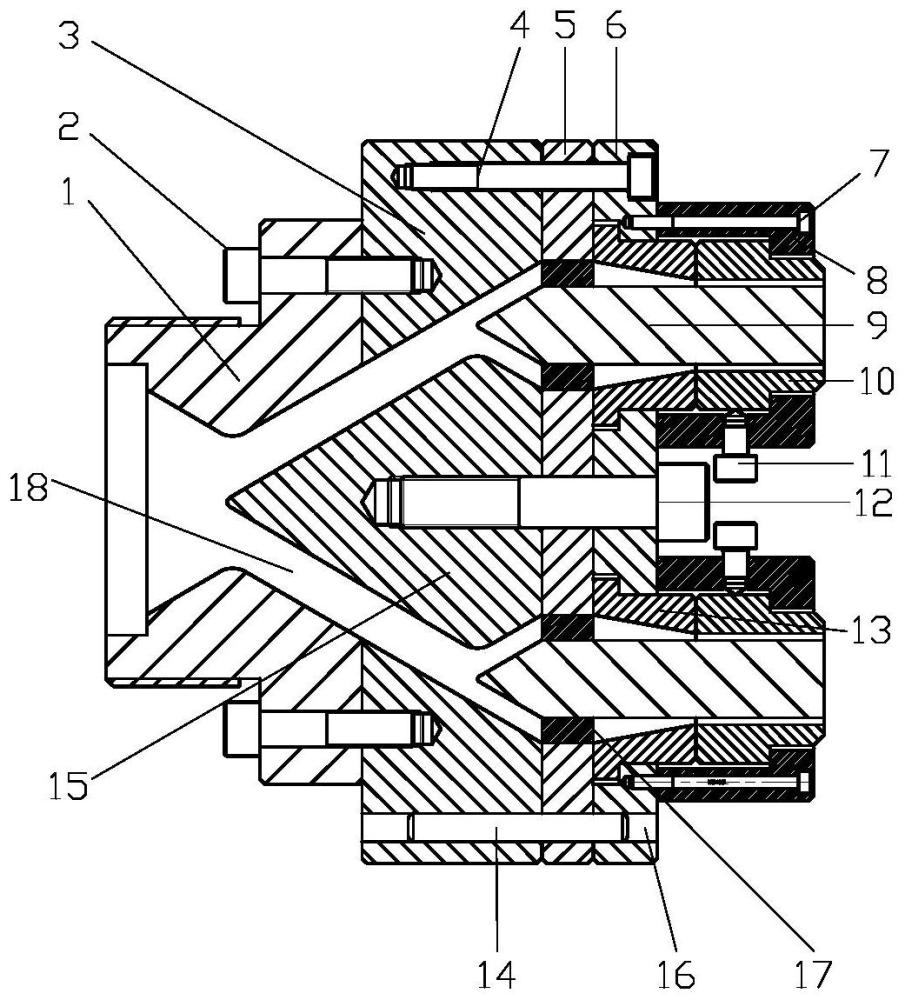

3、即一种聚氨酯木塑挤出模具,其特征在于包括依次连接的机颈、分流板、分流支板和压板,所述机颈的内腔为从前向后包括一个前大后小的机颈前锥形腔和一个前小后大的机颈后锥形腔,分流板的内腔为前小后大的分流板锥形腔,分流板锥形腔和机颈后锥形腔共同组成分流体腔,分流体截面为锥形,其安装在分流体腔内,分流体的锥尖位于机颈的前锥形腔和后锥形腔的结合处,分流体上下两侧与分流体腔之间分别设有分流流道,上述两路分流流道组成人字形双流道,分流支板和压板上下各设有与两路分流流道相通的空腔,压板的外侧分别设有两个与所在侧空腔相通的压环,每个压环和压板之间设有压缩圈和口模,压缩圈的内腔为前大后小的压缩圈锥形腔,压缩圈、口模、压板和分流支板的空腔组成分流锥腔,两个分流锥腔内分别安装分流锥,分流锥前端延伸至分流流道内,分流锥的锥尖位于分流流道的中心线处,分流体和分流锥的分流角α相同,角度为30°-70°,压缩圈内壁与分流锥的椎体之间的压缩角β为20°-50°。

4、本实用新型的机颈前锥形腔即为主流道,人字形双流道即为分流段流道,压板与分流锥的椎体之间的流道即为稳流段流道,压缩圈与分流锥的椎体之间的流道即为压缩段流道,口模盒分流锥的椎体之间的流道即为稳压段流道。

5、进一步的,本实用新型的分流锥与压板之间设有4条分流筋。

6、分流锥的主体结构为四棱柱,其前端为四棱锥,4条分流筋分别位于四棱柱的四个侧面的中部,保证分流锥与分流支板之间的连接强度。

7、进一步的,本实用新型的分流筋为流线型结构,其前侧和后侧的截面为三角形。

8、流线型结构的分流筋,可以有效的减小阻力。

9、进一步的,本实用新型的分流体的中部设有螺纹孔,螺纹孔后端开放,为盲孔,压板、分流支板的中部设有与螺纹孔相通的通孔,螺栓依次穿过压板的通孔、分流支板的通孔和分流体的螺纹孔,将分流体与分流支板连接在一起。

10、本实用新型的分流体通过螺栓与压板连接,分流锥通过分流筋与压板连接,实现锥芯一体结构,方便安装。

11、分流角过大使得流道急剧扩张,导致流体流动波动较大,过小又使得流体容易堵塞于流道型腔中,进一步的,本实用新型的分流角α优选为60°。

12、压缩角的大小对模具出口处的流动速度平衡性有重要的影响。过大或过小的压缩角都容易导致模具出口处各流道的速度相差过大,从而影响了挤出产品的性能,进一步的,本实用新型的压缩角β优选为30°。

13、与现有技术相比,本实用新型具有如下优点:

14、1)本实用新型无需设置内筋流道,简化了模具结构,降低了成本;

15、2)本实用新型采用型芯一体结构,安装快捷方便;

16、3)人字形双流道配合双口模实现双口挤出,提高生产效率。

技术特征:

1.一种聚氨酯木塑挤出模具,其特征在于包括依次连接的机颈、分流板、分流支板和压板,所述机颈的内腔为从前向后包括一个前大后小的机颈前锥形腔和一个前小后大的机颈后锥形腔,分流板的内腔为前小后大的分流板锥形腔,分流板锥形腔和机颈后锥形腔共同组成分流体腔,分流体截面为锥形,其安装在分流体腔内,分流体的锥尖位于机颈的前锥形腔和后锥形腔的结合处,分流体上下两侧与分流体腔之间分别设有分流流道,上述两路分流流道组成人字形双流道,分流支板和压板上下各设有与两路分流流道相通的空腔,压板的外侧分别设有两个与所在侧空腔相通的压环,每个压环和压板之间设有压缩圈和口模,压缩圈的内腔为前大后小的压缩圈锥形腔,压缩圈、口模、压板和分流支板的空腔组成分流锥腔,两个分流锥腔内分别安装分流锥,分流锥前端延伸至分流流道内,分流锥的锥尖位于分流流道的中心线处,分流体和分流锥的分流角α相同,角度为30°-70°,压缩圈内壁与分流锥的椎体之间的压缩角β为20°-50°。

2.根据权利要求1所述的一种聚氨酯木塑挤出模具,其特征在于分流锥与分流支板之间设有4条分流筋。

3.根据权利要求2所述的一种聚氨酯木塑挤出模具,其特征在于分流筋为流线型结构,其前侧和后侧的截面为三角形。

4.根据权利要求1所述的一种聚氨酯木塑挤出模具,其特征在于分流体的中部设有螺纹孔,螺纹孔后端开放,为盲孔,压板、分流支板的中部设有与螺纹孔相通的通孔,螺栓依次穿过压板的通孔、分流支板的通孔和分流体的螺纹孔,将分流体与分流支板连接在一起。

5.根据权利要求1所述的一种聚氨酯木塑挤出模具,其特征在于分流角α为60°。

6.根据权利要求1所述的一种聚氨酯木塑挤出模具,其特征在于压缩角β为30°。

技术总结

本技术具体涉及的一种用于无内筋较小的中空型材的聚氨酯木塑挤出模具,其特征在于包括依次连接的机颈、分流板、分流支板和压板,所述分流板锥形腔和机颈后锥形腔共同组成分流体腔,分流体安装在分流体腔内,分流体上下两侧与分流体腔之间分别设有分流流道,上述两路分流流道组成人字形双流道,分流支板和压板上下各设有与两路分流流道相通的空腔,压板的外侧分别设有两个与所在侧空腔相通的压环,每个压环和压板之间设有压缩圈和口模,压缩圈、口模、压板和分流支板的空腔组成分流锥腔,两个分流锥腔内分别安装分流锥。本技术具有结构合理、安装方便、挤出生产效率高的优点。

技术研发人员:张华,郭焱德

受保护的技术使用者:淄博华天橡塑科技有限公司

技术研发日:20230831

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!