一种注塑模侧装式气缸的装配结构的制作方法

本技术涉及模具配件领域,具体涉及一种注塑模侧装式气缸的装配结构。

背景技术:

1、钢模的经典形式分为两部位,即一个上模板,一个下模板,上模板与下模板之间具备靠近或远离的自由度。钢模合模后构成了用来注塑的完整空腔,钢模打开后即构成了产品进料、出料的路径空间。

2、有些模具会搭配直线气缸,利用直线气缸来辅助进料、出料,这就大大提高了效率。由于朝向原因,直线气缸一般是由一头是与模具的侧立面固定的,固定面积相对小,直线气缸整个是一个悬臂结构,结构稳定性先天较弱,加上钢模开合的冲击,长久使用下可能会发生松动。如果直线气缸出现松动,其直线进出动作就会歪斜,继而影响进出料效率,甚至对注塑件造成磕碰损伤。

技术实现思路

1、本实用新型要解决的问题在于提供一种注塑模侧装式气缸的装配结构,提升直线气缸与钢模侧立面的装配牢固度。长久使用下,保证直线气缸也能在指定路线内运动,实现精准进出料动作,不会因歪斜而对模具内每次产出的注塑件造成磕碰损伤。

2、为解决上述问题,本实用新型提供一种注塑模侧装式气缸的装配结构,为达到上述目的,本实用新型解决其技术问题所采用的技术方案是:

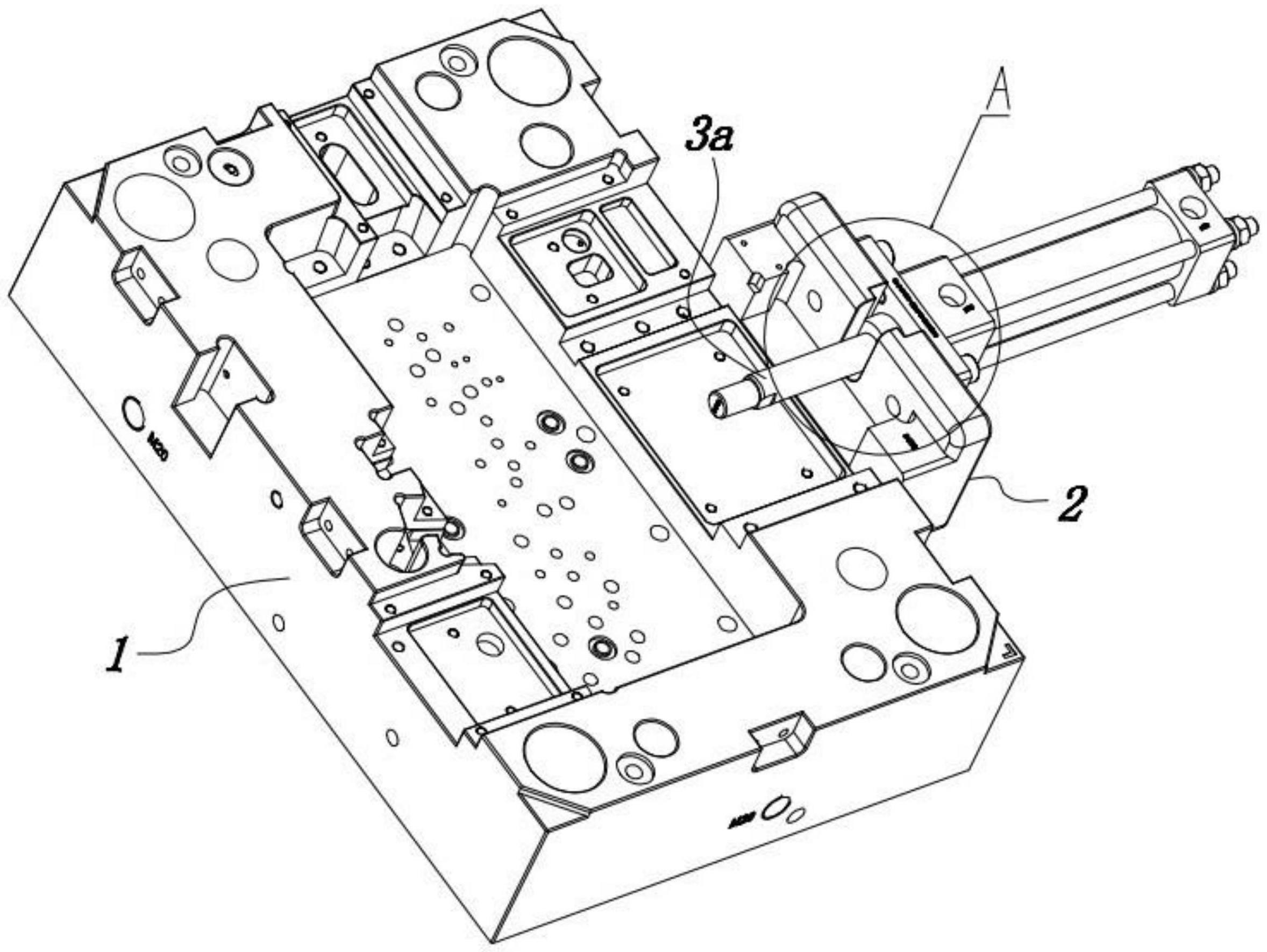

3、一种注塑模侧装式气缸的装配结构,包括:凹陷坑,凹陷于钢模的侧立面;装配座,包括一体的凸台,凸台插入凹陷坑内并凹凸吻合;直线气缸,自身一端具备端板,端板与装配座背离钢模的一面构成面接触;螺栓,包括穿过凸台并与凹陷坑的底面进行装配的第一螺栓,还包括穿过端板并与钢模在凹陷坑之外部位进行装配的第二螺栓,还包括将端板、装配座进行装配的第三螺栓;装配座的顶部边沿具备u形缺口,直线气缸的输出杆从u形缺口的底部穿过。

4、采用上述技术方案的有益效果是:为了提升直线气缸与钢模侧立面的固定牢固度,本技术方案利用装配座来过渡,最终效果是不易歪斜、松动。长久使用下,直线气缸也能在指定路线内直线运动,从而实现精准进出料动作。

5、一是增大了装配对接的体积;二是相比两个竖向面的面接触,本技术方案利用凹凸咬合的凸台、凹陷坑来提升直线气缸固定后的稳定性、抗弯结构强度;三是螺栓按自身位置属性分为三种,各自径向、轴向均有错位,利用螺栓的交错、连接、组合来保证了装配座、钢模、直线气缸三者都能得到牢固装配;四是u形缺口便于直线气缸的输出杆穿过,考虑了拆装的方便性。

6、作为本实用新型的进一步改进,第一螺栓为两根,第二螺栓为两根,所有第一螺栓与第二螺栓各自形心连线构成等腰梯形。

7、采用上述技术方案的有益效果是:第一螺栓、第二螺栓竖向、横向都有布局,同时各自连线也不是平行四边形形态,所以稳定性好。

8、作为本实用新型的更进一步改进,凸台的水平尺寸大于自身竖向尺寸,两根第一螺栓处在一同水平高度。

9、采用上述技术方案的有益效果是:这样主要就能避免直线气缸在水平面的松动歪斜。

10、作为本实用新型的又进一步改进,第三螺栓为四根,输出杆至分别四根第三螺栓的垂直距离相等。

11、采用上述技术方案的有益效果是:输出杆周围一圈都被螺栓固定。

12、作为本实用新型的又进一步改进,u形缺口包括连通的第一u形缺口、第二u形缺口;第一u形缺口的宽度、深度均分别大于第二u形缺口的宽度、深度,u形缺口所包围空间的水平断面呈t字形;端板具备一体外凸的导套,第一u形缺口供导套容纳,第二u形缺口供输出杆穿过。

13、采用上述技术方案的有益效果是:u形缺口不是等宽的,u形缺口的顶部开口是为了方便直线气缸拆装时进出。u形缺口的顶底面就是为了对直线气缸局部起到半包裹限位,进一步避免直线气缸歪斜。不同粗细的地方,由不同宽窄的第一u形缺口、第二u形缺口来限位。

14、作为本实用新型的又进一步改进,导套的外壁与第一u形缺口内壁构成面接触,输出杆外壁与第二u形缺口内壁之间存在间隙。

15、采用上述技术方案的有益效果是:导套自身是位置固定的,它对输出杆起到保护与直线限位的作用,所以可以紧配合;而输出杆自身是要相对运动的,所以要留有间隙。

16、作为本实用新型的又进一步改进,输出杆的顶端具备外螺纹段。

17、采用上述技术方案的有益效果是:外螺纹段可以与不同的推板进行装配,根据产品的形态,也可以替换不同的推板。

18、作为本实用新型的又进一步改进,钢模包括上模板、下模板,上模板与下模板具备相互靠近或远离的自由度,装配座与下模板的侧立面固定,下模板的上表面具备下凹槽,装配座堵住下凹槽的一端。

19、采用上述技术方案的有益效果是:装配座、下凹槽相当于构成了一个完整的凹坑,这是为了给输出杆让出运动空间,同时保证钢模侧立面的完整。

技术特征:

1.一种注塑模侧装式气缸的装配结构,其特征在于,包括:

2.根据权利要求1所述的注塑模侧装式气缸的装配结构,其特征在于:所述第一螺栓为两根,所述第二螺栓为两根,所有第一螺栓与第二螺栓各自形心连线构成等腰梯形。

3.根据权利要求2所述的注塑模侧装式气缸的装配结构,其特征在于:所述凸台的水平尺寸大于自身竖向尺寸,两根第一螺栓处在一同水平高度。

4.根据权利要求2所述的注塑模侧装式气缸的装配结构,其特征在于:所述第三螺栓为四根,所述输出杆至分别四根第三螺栓的垂直距离相等。

5.根据权利要求1所述的注塑模侧装式气缸的装配结构,其特征在于:所述u形缺口包括连通的第一u形缺口、第二u形缺口;所述第一u形缺口的宽度、深度均分别大于第二u形缺口的宽度、深度,所述u形缺口所包围空间的水平断面呈t字形;所述端板具备一体外凸的导套,所述第一u形缺口供导套容纳,所述第二u形缺口供输出杆穿过。

6.根据权利要求5所述的注塑模侧装式气缸的装配结构,其特征在于:所述导套的外壁与第一u形缺口内壁构成面接触,所述输出杆外壁与第二u形缺口内壁之间存在间隙。

7.根据权利要求1所述的注塑模侧装式气缸的装配结构,其特征在于:所述输出杆的顶端具备外螺纹段。

8.根据权利要求1所述的注塑模侧装式气缸的装配结构,其特征在于:所述钢模包括上模板、下模板,所述上模板与下模板具备相互靠近或远离的自由度,所述装配座与下模板的侧立面固定,所述下模板的上表面具备下凹槽,所述装配座堵住下凹槽的一端。

技术总结

本技术公开了一种注塑模侧装式气缸的装配结构,包括凹陷坑,凹陷于钢模的侧立面;装配座,包括一体的凸台,凸台插入凹陷坑内并凹凸吻合;直线气缸,自身一端具备端板,端板与装配座背离钢模的一面构成面接触;螺栓,包括穿过凸台并与凹陷坑的底面进行装配的第一螺栓,还包括穿过端板并与钢模在凹陷坑之外部位进行装配的第二螺栓,还包括将端板、装配座进行装配的第三螺栓;装配座的顶部边沿具备U形缺口,直线气缸的输出杆从U形缺口的底部穿过。采用此技术提升直线气缸与钢模侧立面的装配牢固度。长久使用下,保证直线气缸也能在指定路线内运动,实现精准进出料动作,不会因歪斜而对模具内每次产出的注塑件造成磕碰损伤。

技术研发人员:刘双喜

受保护的技术使用者:泰珂力得精密部件(苏州)有限公司

技术研发日:20230831

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!