大尺寸TPU球囊的成型方法与流程

本发明涉及医疗器械,具体涉及一种大尺寸tpu球囊的成型方法。

背景技术:

1、主动脉球囊反搏(iabp)是将一个球囊通过股动脉穿刺方法置入到降主动脉与肾动脉之间,由主动脉球囊反搏泵驱动和控制,在心脏舒张期开始充气,在心脏舒张期末放气,从而达到增加冠状动脉灌注,降低心脏负荷目的的一种治疗方法。球囊作为iabp球囊导管的重要组成部分,球囊的性能直接决定着iabp球囊导管的性能。球囊要求具有极高的抗爆破性能,同时要求薄壁且均匀,柔软可折叠,要满足这些要求,不仅要求使用的聚合物材料具有极强的力学物理性能,同时对成型工艺提出了很高要求。

2、不同生产厂家球囊成型的方法有所区别,大体分为浸渍成型和热成型方法,其中热成型方法目前使用更为普遍。传统热成型方法包括:将置入球囊成型机模具后,通入氮气,模具达到指定温度时,对料管进行一次拉伸、定型,实现球囊主体部分的成型;然后对料管进行二次拉伸、定型,实现球囊肩部(锥形部分)的成型;再对料管进行三次拉伸、定型,实现球囊端部成型。这种方法可以实现球囊的锥部和肩部壁厚较为均匀的目的,但是这要经过三次拉伸、三次定型,工艺复杂。

技术实现思路

1、本发明的目的是提供一种壁厚均匀、工艺简单的大尺寸tpu球囊的成型方法。

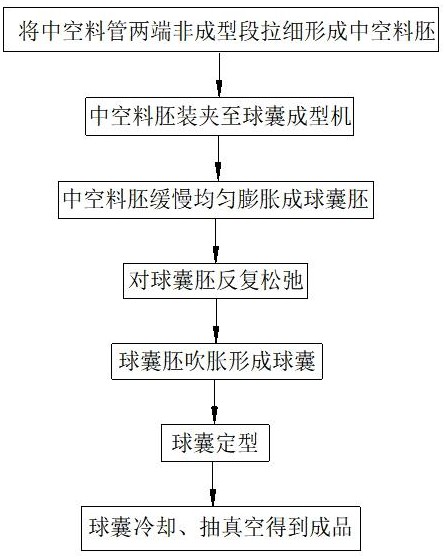

2、为了实现上述目的,本发明采用的技术方案为:一种大尺寸tpu球囊的成型方法,其特征在于,包括以下步骤:

3、s1)装夹:提供中空料胚装夹至球囊成型机上,保证成型段位于球囊成型模具正中位置;

4、s2)预吹:封闭中空料胚的一端、从中空料胚另一端向其内腔通入压力为p1的压缩气体,同时对中空料胚加热至温度t1使得中空料胚缓慢均匀膨胀成球囊胚,球囊胚的外径仅略微大于中空料管的外径,此时料管的直径上升了,但是没有产生屈服,在后续的步骤中仍然可以继续发生膨胀。

5、s3)松弛:维持球囊胚在温度t1下,反复对球囊胚实施加压、泄压的过程,通过反复施加张力是的材料的可塑性增强,为后面被吹塑部分再次发生膨胀提供条件;在加压过程中轻微轴向拉伸球囊胚,保证球囊胚不会软化下坠,同时也防止肩部、端部因端模加热而被吹起。

6、s4)成型:向松弛后的球囊胚内腔通入压力为p2的压缩气体,维持球囊胚的温度在t1,并轴向拉伸至球囊胚与球囊成型模具内壁完全贴合得到球囊,其中轴向拉伸速度大于球囊自然吹胀速度;在这一过程中,形成球囊肩部和端部处的材料是从步骤s2)中已经被吹塑膨胀的料管部分的材料再次向两侧重新分布形成的,而不是由其他未被实现吹塑的料管部分膨胀形成,因此能够在短时间内达到肩部和端部所需要的厚度,不仅能够提高整个球囊壁厚的均匀性,同时又缩短了球囊的成型时间。

7、s5)定型:球囊升温至t3并保持,使得球囊定型,球囊在较高温度下被定型。

8、s6)冷却:保持压力下冷却球囊至温度t4,冷却后抽真空并取出球囊;

9、其中温度t3>t1≥t2>t4,压力p1>p2。

10、在步骤s2)中向中空料胚内充入的气压p1为3bar~4bar,首先快速升温至温度t5并维持t1时间,随后每次降低0.5bar温度、提升10℃并维持t1时间,直至温度达到t1;采用阶梯型升温、降压的预吹方式,能够进一步保证料管是缓慢地、均匀地膨胀,防止径向尺寸变化过快、壁厚不均匀引起球囊制作成型率较低的问题。

11、其中t1>t5>t4。

12、优选的,t5为80℃~150℃,t1为25s~35s,t1为120℃~160℃。

13、经过大量实验得到,在步骤s4)中,在p2为1.6bar~2bar的气压下,以2mm/s~8mm/s的拉伸速度进行轴向拉伸。

14、作为本发明的优选方案,在步骤s1)之前,利用拉伸机将大直径的中空料管两端的非成型段轴向拉制中空料胚,拉细后非成型段的直径与成品球囊端部直径相等,中间为拉伸段构成球囊的成型段。中空料胚的长度为50-60mm,在拉细步骤中,仅仅是将成型段两端的非成型段轴向拉细成小直径料管,而中间的成型段区域保留原有尺寸,即中间成型段的直径与大直径中空料管的直径相等。如果采用大直径的中空料管直接拉伸成性,那么成型后的球囊的肩部(锥形部分)的壁厚比较厚,肩部(后面要与导管和tip头相连接的管段部分)的直径也比较粗,因此需要对肩部和端部进行后处理------二次拉伸、定型,三次拉伸、定型。而本申请中,先把大直径的中空料管两端的非成型段轴向拉制形成小直径的中空料胚,小直径段的直径已经是成品球囊上用于焊接的端部的尺寸了,因此后处理中不需要再进行端部拉伸、定型工序;而非成型段与成型段衔接处的料管,由于在拉细的时候该部分的材料也受到了一定的拉伸,材料分子得到重新排列,这样球囊就可以形成外尺寸完整的肩部,甚至也不需要再进行肩部的二次拉伸、二次定型工序。

15、大直径的中空料管的拉伸采用加热模具、单向拉伸的方式,这种方式能够保证拉细后非成型段尺寸的精确度,且有利于非成型段与成型段衔接处的料管材料分子得到重新排列。

16、进一步的,在步骤s3)中,维持温度t1为120℃~160℃下,对球囊胚反复实施加压、泄压2~5次以增强材料可塑性。

17、在步骤s5)中,将球囊升温至140℃~165℃以上定型,高温定型效果优异。

18、在步骤s6)中,在恒定压力3bar~4bar下,球囊冷却至20℃~30℃。

19、本申请并不限定压缩气体的类型,可以是惰性气体和/或非惰性气体,如氮气、氦气、氩气和氙气中的任意一种或多种,优选氮气。

20、所述的球囊成型模具位于置于水夹套内,冷水机提供恒温冷水进入水夹套,水夹套的内壁上设置有加热单元对球囊成型模具进行加热。对球囊加热、冷却的响应比较迅速、及时,同时简化了整个球囊成型机的结构。

21、上述方案至少具备以下几点有益效果:

22、1、一次性成型大尺寸tpu球囊,解决了半顺应性材料成型球囊困难的难题;

23、2、先把大直径的中空料管两端非成型部分轴向拉制形成小直径的中空料胚,中空料胚的直径和厚度已经满足球囊端部的直径厚度了,因此在后续中不需要再进行端部拉伸、定型工序,进一步简化成型操作;

24、3、采用模具的尺寸的保证拉细后非成型段尺寸的精确度,且加热模具有利于非成型段与成型段衔接处的料管材料分子得到重新排列,球囊就可以形成外尺寸完整的肩部,甚至也不需要再进行肩部的二次拉伸、二次定型工序;

25、4、采用较小的压力下便可以使得球囊吹塑膨胀,保证了球囊是缓慢地、均匀地膨胀,保证成型过程的安全性;

26、5、球囊的主体部分和肩部是由经预吹后的中空料胚再次吹塑而形成,提高球囊的壁厚均匀性、一致性;

27、6、预吹步骤与成型步骤之间对料管进行反复松弛,增强材料的可塑性。

技术特征:

1.一种大尺寸tpu球囊的成型方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的大尺寸tpu球囊的成型方法,其特征在于:在步骤s2)中向中空料胚(2)内充入的气压p1为3bar~4bar,首先快速升温至温度t5并维持t1时间,随后每次降低0.5bar温度、提升10℃并维持t1时间,直至温度达到t1;

3.根据权利要求2所述的大尺寸tpu球囊的成型方法,其特征在于:t5为80℃~150℃,t1为25s~35s,t1为120℃~160℃。

4.根据权利要求1所述的大尺寸tpu球囊的成型方法,其特征在于:在步骤s4)中,在p2为1.6bar~2bar的气压下,以2mm/s~8mm/s的拉伸速度进行轴向拉伸。

5.根据权利要求1所述的大尺寸tpu球囊的成型方法,其特征在于:在步骤s1)之前,利用拉伸机将大直径的中空料管(1)两端的非成型段轴向拉制形成小直径的中空料胚(2),拉细后非成型段的直径与成品球囊端部直径相等,中间为拉伸段构成球囊的成型段。

6.根据权利要求5所述的大尺寸tpu球囊的成型方法,其特征在于:大直径的中空料管(1)的拉伸采用加热模具、单向拉伸的方式。

7.根据权利要求1所述的大尺寸tpu球囊的成型方法,其特征在于:在步骤s3)中,维持温度t1为120℃~160℃下,对球囊胚(3)反复实施加压、泄压2~5次。

8.根据权利要求1所述的大尺寸tpu球囊的成型方法,其特征在于:在步骤s5)中,将球囊(4)升温至140℃~165℃以上定型。

9.根据权利要求1所述的大尺寸tpu球囊的成型方法,其特征在于:在步骤s6)中,在恒定压力3bar~4bar下,球囊(4)冷却至20℃~30℃。

10.根据权利要求1所述的大尺寸tpu球囊的成型方法,其特征在于:所述的球囊成型模具位于置于水夹套内,冷水机提供恒温冷水进入水夹套,水夹套的内壁上设置有加热单元对球囊成型模具进行加热。

技术总结

本发明是一种壁厚均匀、工艺简单的大尺寸TPU球囊的成型方法,解决了半顺应性材料成型球囊困难的难题;先把大直径的中空料管两端非成型部分轴向拉制形成小直径的中空料胚,中空料胚的直径和厚度已经满足球囊端部的直径厚度了,因此在后续中不需要再进行端部拉伸、定型工序;采用模具的尺寸的保证拉细后非成型段尺寸的精确度,且加热模具有利于非成型段与成型段衔接处的料管材料分子得到重新排列,球囊就可以形成外尺寸完整的肩部,甚至也不需要再进行肩部的二次拉伸、二次定型工序;采用较小的压力下便可以使得球囊吹塑膨胀,保证了球囊是缓慢地、均匀地膨胀;预吹步骤与成型步骤之间对料管进行反复松弛,增强材料的可塑性。

技术研发人员:解启莲,解尧,黄潘承,万传杨,马琴

受保护的技术使用者:安徽通灵仿生科技有限公司

技术研发日:

技术公布日:2024/5/9

- 还没有人留言评论。精彩留言会获得点赞!