一种耐高温邻苯二甲腈复合材料舱段的制备方法与流程

本发明涉及复合材料舱段成型,尤其涉及一种耐高温邻苯二甲腈复合材料舱段的制备方法。

背景技术:

1、随着人们对太空的探索,催生出各类工况严苛的高速航天器,进而衍生出对轻质高强的耐高温结构材料件的迫切需求,碳纤维复合材料件具有轻质、高强的特点,被广泛的应用在航空航天领域。其中,碳纤维作为增强材料决定了材料的强度性能,树脂基体则决定了复合材料的耐温性能。按照耐温等级,通常选择环氧树脂(耐温180°c)、氰酸脂树脂(耐温190°c)、双马树脂(耐温240°c),至于更高耐温等级的树脂,如邻苯二甲腈树脂可到达使用温度400°c,由于中间材料(如单向预浸料)本身的工艺性较差,应用该树脂的复合材料成型工艺仍不成熟。

2、目前,纤维增强邻苯二甲腈树脂复合材料产品多采用以下几种制备工艺方法:(1)铺层-热压罐制备工艺,该类工艺多用于制备薄壁类的简单结构件(2)rtm工艺,该类工艺多用于制备功能件,结构承载能力不足(3)铺层-模压工艺,由于邻苯二甲腈树脂预浸料工艺性较差,工艺窗口短,难以找到最佳热合模时机,且受限于模具复杂程度,无法在最佳胶液粘度时机完成热合模操作,进而导致胶液流失,造成制品出现贫树脂及分层缺陷。目前已知工作多存在于实验室阶段,且多为对简单层合板的成型工艺和性能的研究,参照公布号cn113927920a、公布日2022年1月14日、发明名称“复合材料天线罩成型方法”的中国专利申请。基于以上研究背景,耐高温邻苯二甲腈复合材料主承力结构件的技术成型工艺仍存在诸多难点。

技术实现思路

1、本发明为解决上述问题,提供一种耐高温邻苯二甲腈复合材料舱段的制备方法。

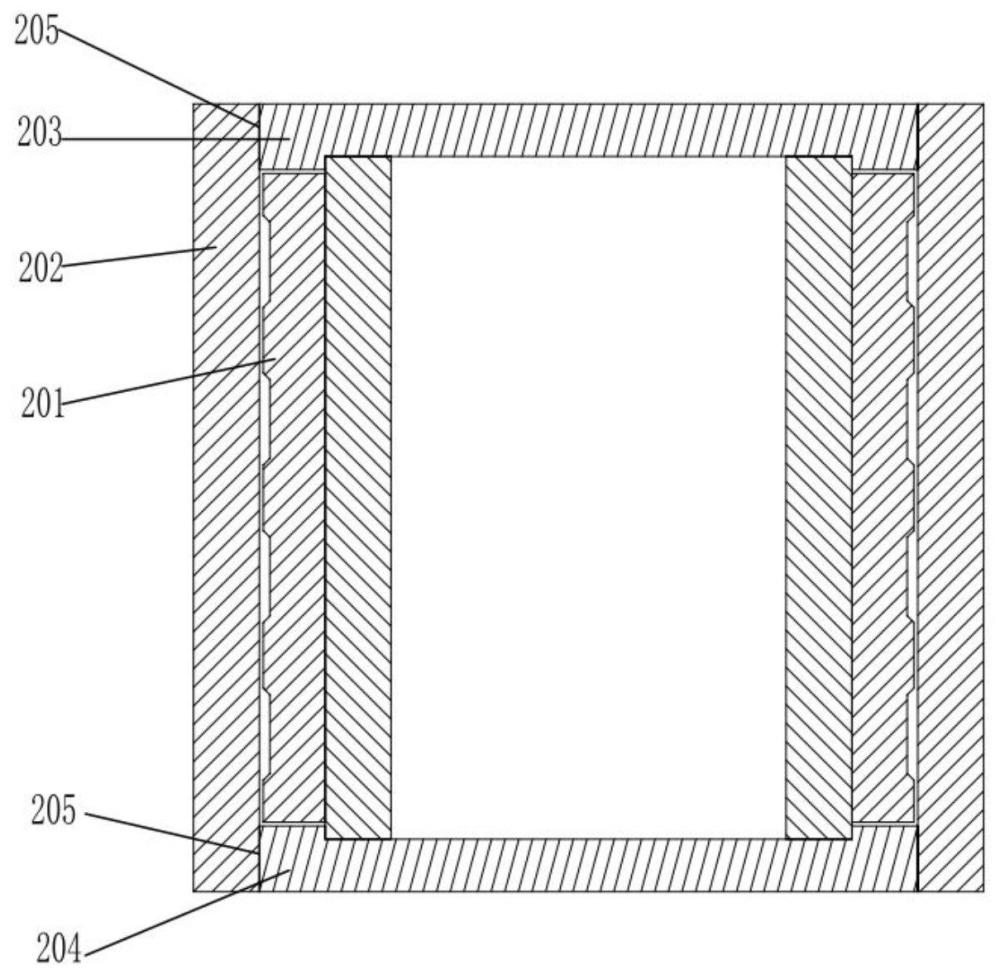

2、一种耐高温邻苯二甲腈复合材料舱段的制备方法,具体包括如下步骤:

3、s1、制备单向预浸料;

4、s2、使用所述单向预浸料在舱段模具的阳模表面铺放产品加厚区;

5、s3、将所述产品加厚区整体放入热压罐中压实;

6、s4、使用所述单向预浸料在所述舱段模具的阳模和所述产品加厚区上方铺放蒙皮及前后端框;

7、s5、使用与产品外形匹配的金属外模、上压板及下压板将所述产品加厚区及所述蒙皮进行预压实,并对溢出料修整;

8、s6、将产品表面包裹耐高温无孔膜,进行三次热合模,每次合模前调匀合模缝隙;

9、s7、合模后将产品在200~300℃下进行固化;

10、s8、固化后脱模,进行后固化处理,得到耐高温邻苯二甲腈复合材料舱段。

11、优选的,步骤s7的固化温度250℃,保温4h。

12、优选的,步骤s8中后固化温度为250~400℃,包含多个温度台阶的固化制度,固化温阶不低于4个,单个固化台阶时长不低于4h。

13、优选的,步骤s8中后固化处理具体为:后固化前选择聚酰亚胺薄膜做袋抽真空,再进行后固化操作,后固化的温度及时间如下:270℃、4h;320℃、4h;350℃、4h;370℃、4h。

14、优选的,步骤s3进行前,在所述产品加厚区表面包覆一层高温无孔隔离膜、一层真空袋,抽真空;所述热压罐压力为0.1~0.5mpa、温度为100~130℃。

15、优选的,步骤s6中三次热合模具体包括:

16、s601、第一次热合模:在155~175℃下预热产品及舱段模具,保温1~3h;取出产品及舱段模具,安装金属外模、上压板及下压板进行第一次热合模,调匀合模缝隙在0.5~0.8mm之间;

17、s602、第二次热合模:预热产品及舱段模具至170~190℃,取出,观察产品胶液呈黏油状时,进行第二次热合模,调匀合模缝隙0.3~0.5mm之间;

18、s603、第三次热合模:预热产品及舱段模具至170~190℃,取出后立即热合模,调匀合模缝隙≤0.3mm。

19、优选的,步骤s601中预热温度为170℃,保温时间2h;所述步骤s602和s603中预热温度为180℃。

20、优选的,三次热合模的合模缝隙分别为0.6mm、0.3mm及≤0.1mm。

21、优选的,步骤s1的单向预浸料为纤维增强邻苯二甲腈复合材料预浸料,采用热熔预浸法制备;所述单向预浸料中纤维体积含量为55~60%,所述纤维为连续纤维增强体。

22、优选的,步骤s2中铺放产品加厚区时保证纤维在铺层方向连续,且每隔5~10层进行抽真空压实。

23、与现有技术相比,本发明能够取得如下有益效果:

24、本发明提供的耐高温邻苯二甲腈复合材料舱段的制备方法,通过多次热合模工艺,拓宽了邻苯二甲腈复合材料成型过程的合模操作时机,避免了单次热合模工艺过程中由于工艺窗口窄导致胶液流失或合模不到位、分层及空隙缺陷;降低复杂耐高温邻苯二甲腈复合材料制品的成型工艺难度,且定量化渐进控制合模缝隙,有利于最终产品尺寸精度的保证。

技术特征:

1.一种耐高温邻苯二甲腈复合材料舱段的制备方法,其特征在于,具体包括如下步骤:

2.根据权利要求1所述的一种耐高温邻苯二甲腈复合材料舱段的制备方法,其特征在于:所述步骤s7的固化温度250℃,保温4h。

3.根据权利要求2所述的一种耐高温邻苯二甲腈复合材料舱段的制备方法,其特征在于:所述步骤s8中后固化温度为250~400℃,包含多个温度台阶的固化制度,固化温阶不低于4个,单个固化台阶时长不低于4h。

4.根据权利要求3所述的一种耐高温邻苯二甲腈复合材料舱段的制备方法,其特征在于:所述步骤s8中后固化处理具体为:后固化前选择聚酰亚胺薄膜做袋抽真空,再进行后固化操作,后固化的温度及时间如下:270℃、4h;320℃、4h;350℃、4h;370℃、4h。

5.根据权利要求4所述的一种耐高温邻苯二甲腈复合材料舱段的制备方法,其特征在于:所述步骤s3进行前,在所述产品加厚区表面包覆一层高温无孔隔离膜、一层真空袋,抽真空;所述热压罐压力为0.1~0.5mpa、温度为100~130℃。

6.根据权利要求1-5任意一项所述的一种耐高温邻苯二甲腈复合材料舱段的制备方法,其特征在于:所述步骤s6中三次热合模具体包括:

7.根据权利要求6所述的一种耐高温邻苯二甲腈复合材料舱段的制备方法,其特征在于:所述步骤s601中预热温度为170℃,保温时间2h;所述步骤s602和s603中预热温度为180℃。

8.根据权利要求7所述的一种耐高温邻苯二甲腈复合材料舱段的制备方法,其特征在于:所述三次热合模的合模缝隙分别为0.6mm、0.3mm及≤0.1mm。

9.根据权利要求8所述的一种耐高温邻苯二甲腈复合材料舱段的制备方法,其特征在于:所述步骤s1的单向预浸料为纤维增强邻苯二甲腈复合材料预浸料,采用热熔预浸法制备;所述单向预浸料中纤维体积含量为55~60%,所述纤维为连续纤维增强体。

10.根据权利要求9所述的一种耐高温邻苯二甲腈复合材料舱段的制备方法,其特征在于:所述步骤s2中铺放产品加厚区时保证纤维在铺层方向连续,且每隔5~10层进行抽真空压实。

技术总结

本发明涉及复合材料舱段成型技术领域,尤其涉及一种耐高温邻苯二甲腈复合材料舱段的制备方法。包括:制备单向预浸料;使用单向预浸料在舱段模具的阳模表面铺放产品加厚区;将产品加厚区整体放入热压罐中压实;使用单向预浸料在舱段模具的阳模和产品加厚区上方铺放蒙皮及前后端框;使用与产品外形匹配的金属外模、上压板及下压板将产品加厚区及蒙皮进行预压实,并对溢出料修整;将产品表面包裹耐高温无孔膜,进行三次热合模,每次合模前调匀合模缝隙;合模后将产品在200~300℃下进行固化;固化后脱模,进行后固化处理,得到耐高温邻苯二甲腈复合材料舱段。优点在于:降低工艺难度,渐进控制合模缝隙,有利于产品尺寸精度的保证。

技术研发人员:刘永琪,王宇驰,张体恩,刘信民,苏瑞意,张涌,张德民,董志武,李玉龙

受保护的技术使用者:长春长光宇航复合材料有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!