一种多密度注射橡塑交联发泡成型制鞋模具的制作方法

本申请涉及发泡鞋的,尤其是涉及一种多密度注射橡塑交联发泡成型制鞋模具。

背景技术:

1、交联发泡是指通过在聚合物分子链中引入交联结构,并在其中加入发泡剂,使得聚合物在受热或受压状态下发生膨胀的一种工艺,广泛应用于塑料、橡胶、泡沫等材料的生产。而采用交联发泡工艺生产的鞋为交联发泡鞋,具有防水性好、耐磨性高等特点。

2、常见的交联发泡鞋为模具内一体成型,整体材料和硬度均相同。由于整体材料相同,由于鞋底具有一定的硬度要求,因此通过这种工艺生产的鞋、靴的鞋面硬度也较高,会造成穿着的舒适感降低,但是也不能因此而降低材料的硬度。为了解决上述问题,部分鞋厂采用鞋底和斜面分别生产、最后粘接成型的方式进行生产。但是这种方式会额外使用粘接剂,粘接剂会挥发出有害气体,进而还需要对环保设备进行进一步升级。同时粘接成型的方式会产生粘接误差,也会具有开胶的风险,整体性较差。

3、因此,若想生产鞋底材料较硬、鞋面材料较软的发泡鞋,最为直接的方式还是在同一个模具上进行注射成型。但是这种方式还需要对注射量和时间等因素进行精确控制,尤其是两种不同的材料的结合和结合点的控制,需要精确控制材料的填充位置和结合位置。而这正是设计难点,且由于模具开模成本较大,试错成本高,因此大部分企业选择分模生产最后粘接成型的方式进行生产。

技术实现思路

1、为了改善多密度注射橡塑交联发泡鞋一次成型生产时结合点控制较难的缺陷,本申请提供一种多密度注射橡塑交联发泡成型制鞋模具。

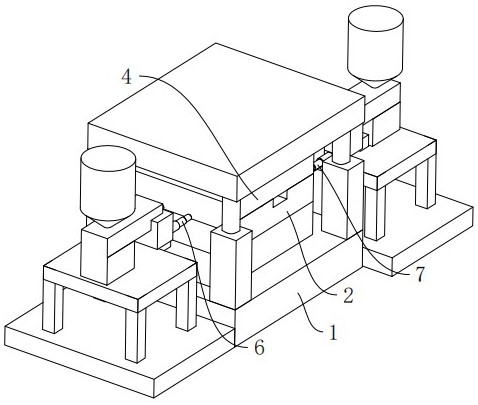

2、本申请提供的一种多密度注射橡塑交联发泡成型制鞋模具采用如下技术方案:

3、一种多密度注射橡塑交联发泡成型制鞋模具,包括

4、模架;

5、底模板,安装在模架上,上表面开设有第一鞋腔;

6、底板,安装在第一鞋腔鞋底部分,为鞋底轮廓,开设有第一注口和第二注口,第二注口靠近鞋跟;

7、鞋楦,滑移连接在模架上,并通过伸缩缸控制上下滑移,能够位于第一鞋腔内;

8、顶模板,安装在模架上并能上下移动,下表面开设有第二鞋腔,第二鞋腔能够和第一鞋腔连通并将鞋楦包裹在内;

9、底模板和顶模板开设有与第一注口连通的第一料道,底模板和顶模板开设有与第二注口连通的第二料道;

10、底模板上表面开设有与第一鞋腔远离底板的部分连通的第三料道,第三料道还位于顶模板下表面相同位置;

11、底模板上表面在第一鞋腔靠近底板的两侧开设有负压槽,负压槽开设有与第一鞋腔连通的负压孔,负压槽开设有与负压泵连通的连接孔;

12、第一射枪,注嘴能够伸入到第一料道内与第一料道连通;

13、第二射枪,注嘴能够伸入到第二料道内与第二料道连通;

14、第三射枪,注嘴能够伸入到第三料道内与第三料道连通;

15、第一射枪和第二射枪的材料相同,材料密度均高于第三射枪内的材料;

16、底板长度为l,则第一注口与第一鞋腔连通处中点距离底板中点的距离e范围在0.26l-0.36l之间,第二注口与第一鞋腔连通处中点距离底板中点的距离f范围在0.31l-0.44l之间。

17、可选的,第一射枪、第二射枪和第三射枪均分为四段加热,在靠近模具的方向上第一段为85℃、第二段为90℃、第三段为95℃、第四段为98℃,控制模具温度为170-190℃。

18、可选的,合模压力为110mpa、注射压力为60-95mpa,射速分阶段递减由40%到21%,加硫时间在300-350s。

19、可选的,第一注口靠近鞋尖成型处的侧壁倾斜设置,且形成逆时针55-65°范围内的夹角a,第一注口另一侧倾斜设置且形成顺时针25-35°范围内的夹角b;

20、第二注口靠近鞋跟成型处的部分倾斜设置,且形成顺时针45-50°范围内的夹角c,另一侧形成逆时针25-35°范围内的夹角d。

21、可选的,底板的竖直高度为x,第一注口和第二注口的中心点位于底板中心向上0.15x-0.2x处。

22、可选的,填充鞋底部分硬质材料的所需体积为v1,填充鞋面部分软质材料所需体积为v2,在v1=1.38v2时,填充时间相同,可同时开始注料。

23、可选的,鞋底部分材料注入时间为t1,在第一射枪和第二射枪开始注料后的0.4t1的时间内,设备注射速度设置为40%,随后的0.2t1的时间内速度调整为36%,接下来的0.1t1的时间内速度调整为34%,最后的0.3t1的时间内速度调整为28%;

24、鞋面部分注入时间为t2,在第三射枪开始注料后的0.5t2的时间内,设备注射速度设置为34%,随后的0.2t2的时间内速度设置为28%,随后的0.1t2的时间内速度设置为25%,最后的0.2t2的时间速度设置为22%。

25、可选的,鞋楦鞋头部分凸起设置有多段第一拦截段,第一拦截段形成鞋头保护区轮廓;

26、鞋楦鞋跟部分凸起设置有多段第二拦截段,第二拦截段形成鞋跟保护区轮廓;

27、鞋底材料形成的鞋头和鞋跟均经过第一拦截段和第二拦截段部分。

28、综上所述,本申请包括以下至少一种有益技术效果:

29、通过第一注口和第二注口的位置设置、角度设置和喷射速度、时间的设置相配合,进而使得从鞋底部分和鞋面部分注射的两种密度的材料在第一鞋腔和第二鞋腔内填充并在鞋头部分和鞋跟部分汇合,进而在加热熟化膨胀后使得两部分一体成型成完整的鞋,减少粘接步骤,同时使得鞋底具有足够的强度,鞋面具有足够的舒适度;

30、第一注口和第二注口的角度设置和位置设置能够使得鞋底部分的材料填充完鞋底后由鞋头部分和鞋跟部分向上蔓延,并形成鞋头和鞋跟的加固部分;

31、第一注口、第二注口和第三注口的时间先后设置,能够有效的使得两种材料稳定的在指定位置衔接,并稳定的将空气和余料向负压槽处挤压,提高所生产的多密度注射橡塑交联发泡鞋的质量;

32、第一拦截段和第二拦截段的设置能够有效的辅助鞋底材料形成对应的鞋头部分和鞋底部分保护层轮廓,同时还会形成内部防滑纹,进而提高产品质量。

技术特征:

1.一种多密度注射橡塑交联发泡成型制鞋模具,其特征在于:包括

2.根据权利要求1所述的一种多密度注射橡塑交联发泡成型制鞋模具,其特征在于:第一射枪(5)、第二射枪(6)和第三射枪(7)均分为四段加热,在靠近模具的方向上第一段为85℃、第二段为90℃、第三段为95℃、第四段为98℃,控制模具温度为170-190℃。

3.根据权利要求2所述的一种多密度注射橡塑交联发泡成型制鞋模具,其特征在于:合模压力为110mpa、注射压力为60-95mpa,射速分阶段递减由40%到21%,加硫时间在300-350s。

4.根据权利要求2所述的一种多密度注射橡塑交联发泡成型制鞋模具,其特征在于:第一注口(2111)靠近鞋尖成型处的侧壁倾斜设置,且形成逆时针55-65°范围内的夹角a,第一注口(2111)另一侧倾斜设置且形成顺时针25-35°范围内的夹角b;

5.根据权利要求4所述的一种多密度注射橡塑交联发泡成型制鞋模具,其特征在于:底板(211)的竖直高度为x,第一注口(2111)和第二注口(2112)的中心点位于底板(211)中心向上0.15x-0.2x处。

6.根据权利要求4所述的一种多密度注射橡塑交联发泡成型制鞋模具,其特征在于:填充鞋底部分硬质材料的所需体积为v1,填充鞋面部分软质材料所需体积为v2,在v1=1.38v2时,填充时间相同,可同时开始注料。

7.根据权利要求6所述的一种多密度注射橡塑交联发泡成型制鞋模具,其特征在于:鞋底部分材料注入时间为t1,在第一射枪(5)和第二射枪(6)开始注料后的0.4t1的时间内,设备注射速度设置为40%,随后的0.2t1的时间内速度调整为36%,接下来的0.1t1的时间内速度调整为34%,最后的0.3t1的时间内速度调整为28%;

8.根据权利要求7所述的一种多密度注射橡塑交联发泡成型制鞋模具,其特征在于:鞋楦(3)鞋头部分凸起设置有多段第一拦截段(212),第一拦截段(212)形成鞋头保护区轮廓;

技术总结

本申请公开了一种多密度注射橡塑交联发泡成型制鞋模具,涉及发泡鞋的技术领域,其包括模架;底模板,安装在模架上,开设有第一鞋腔;底板,安装在第一鞋腔,开设有第一注口和第二注口;鞋楦,滑移连接在模架上,并通过伸缩缸控制上下滑移,能够位于第一鞋腔内;顶模板,安装在模架上,开设有第二鞋腔;底模板和顶模板开设有与第一注口连通的第一料道,底模板和顶模板开设有与第二注口连通的第二料道;底模板开设有与第一鞋腔远离底板的部分连通的第三料道;底模板上表面开设有负压槽,负压槽开设有与第一鞋腔连通的负压孔和与负压泵连通的连接孔。本申请具有实现多密度注射橡塑交联发泡鞋一次成型的效果。

技术研发人员:谢竹江,袁兆华,王杰,张爱民,罗海平,张俊霞

受保护的技术使用者:磁县宝岛塑胶鞋业有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!