一种燃煤电厂耦合污泥掺烧余热再利用系统的制作方法

1.本发明涉及余热再利用技术领域,尤其是涉及一种燃煤电厂耦合污泥掺烧余热再利用系统。

背景技术:

2.火力发电厂简称火电厂,是利用可燃物作为燃料生产电能的工厂,它的基本生产过程是:燃料在燃烧时加热水生成蒸汽,将燃料的化学能转变成热能,蒸汽压力推动汽轮机旋转,热能转换成机械能,然后汽轮机带动发电机旋转,将机械能转变成电能。

3.目前的火力发电厂,烟气余热回收利用不够充分,排烟温度高是一个普遍现象,由此造成大量的能源浪费,而且烟气里含有燃烧后发生的多量蒸汽,形成了污染空气的烟气,严重影响人体健康,尤其在冬季烟气污染空气更加明显。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种燃煤电厂耦合污泥掺烧余热再利用系统。

5.本发明的目的可以通过以下技术方案来实现:

6.一种燃煤电厂耦合污泥掺烧余热再利用系统,包括锅炉本体、第一换热器、第二换热器、除尘装置、第一风机、排烟管,所述的第一风机设于锅炉本体的侧壁顶端,所述的第一风机与排烟管的一端连接,所述的排烟管的另一端与第一换热器的热端进口连接,所述的第一换热器的热端出口通过管路与第二换热器的热端进口连接,所述的第二换热器的热端出口通过管路与除尘器连接,所述的第一换热器上设有进水管和出水管,所述的进水管与第一换热器的冷端进口连接,所述的出水管与第一换热器的冷端出口连接。

7.优选地,所述的系统还包括三通接头和输水管,出水管的中部通过三通接头与输水管的输入端连通,所述的输水管的输出端与锅炉本体连通。

8.优选地,所述的输水管上设有阀门。

9.优选地,所述的第二换热器的上设有第二风机、进气管、排气管,所述的第二风机设于第二换热器与除尘器的管路侧壁上,所述的第二风机的出风口与进气管的进口连接,所述的进气管末端与第二换热器的冷端进口连接,所述的第二换热器的冷端出口与排气管的进口连接,所述的排气管的出口与锅炉本体连接。

10.优选地,所述的第二风机的进口处设有过滤罩。

11.优选地,所述的系统还包括固定架,所述的第二风机通过固定架安装于第二换热器与除尘器的管路侧壁上。

12.优选地,所述的除尘器的顶部安装有烟囱,所述的烟囱的顶部设有盖帽。

13.与现有技术相比,本发明具有如下优点:

14.1、通过设置的第一换热器、出水管、进水管、换热管、三通接头,既可以对生活中的用水进行加热,也减少了锅炉本体对重新进来的水加热所需要的能源,降低了能源消耗。

15.2、通过设置的第二换热器、排气管、进气管与第二风机,使得锅炉本体的内部能够燃烧的更充分,同时也使得烟气余热能够充分进行回收利用,避免造成大量能源浪费的问题。

附图说明

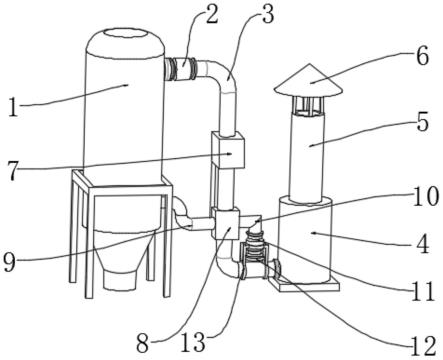

16.图1为本发明整体结构的示意图。

17.图2为本发明的侧视结构示意图。

18.图中:1、锅炉本体;2、第一风机;3、排烟管;4、除尘器;5、烟囱;6、盖帽;7、第一换热器;8、第二换热器;9、排气管;10、进气管;11、第二风机; 12、过滤罩;13、固定架;14、出水管;15、进水管;16、三通接头;17、输水管。

具体实施方式

19.下面结合附图和具体实施例对本发明进行详细说明。注意,以下的实施方式的说明只是实质上的例示,本发明并不意在对其适用物或其用途进行限定,且本发明并不限定于以下的实施方式。

20.实施例

21.一种燃煤电厂耦合污泥掺烧余热再利用系统,如图1~2所示,包括锅炉本体1、第一换热器7、第二换热器8、除尘装置、第一风机2、排烟管3,第一风机2设于锅炉本体1的侧壁顶端,第一风机2与排烟管3的一端连接,排烟管3的另一端与第一换热器7的热端进口连接,第一换热器7的热端出口通过管路与第二换热器8 的热端进口连接,第二换热器8的热端出口通过管路与除尘器4连接,第一换热器 7上设有进水管15和出水管14,进水管15与第一换热器7的冷端进口连接,出水管14与第一换热器7的冷端出口连接。除尘器4的顶部安装有烟囱5,烟囱5的顶部设有盖帽6。

22.系统还包括三通接头16和输水管17,出水管14的中部通过三通接头16与输水管17的输入端连通,输水管17的输出端与锅炉本体1连通,输水管17上设有阀门。通过打开阀门,使从出水管14中排出的热水通过三通接头16与输水管17 进入到锅炉本体1中,使得锅炉本体1在满足用水的同时也减少对水加热需要的能源。

23.第二换热器8的上设有第二风机11、进气管10、排气管9,第二风机11设于第二换热器8与除尘器4的管路侧壁上,第二风机11的出风口与进气管10的进口连接,进气管10末端与第二换热器8的冷端进口连接,第二换热器8的冷端出口与排气管9的进口连接,排气管9的出口与锅炉本体1连接。第二风机11的进口处设有过滤罩12,有利于将空气中的杂质过滤掉。系统还包括固定架13,第二风机11通过固定架13安装于第二换热器8与除尘器4的管路侧壁上。

24.第二风机11抽取外部空气,然后空气从进气管10进入到第二换热器8内进行第二次换热,最后换热的空气通过排气管9进入到锅炉本体1内,使得锅炉本体1 的内部即能够燃烧充分。

25.本实施例中,通过第一风机2,方便使锅炉本体1中的烟气快速的进入到排烟管3内,然后进行换热处理,且排烟管3远离锅炉本体1的一端与除尘器4相连接,有利于对烟气进行除尘过滤,使得排出的烟气不会影响人体健康。通过第一换热器 7使烟气中的热量对

从进水管15进入到换热管中的水进行加热,然后从出水管14 中排出以此作为生活热水使用。

26.本发明为先通过第一风机2快速的使锅炉本体1内的烟气快速的进入到排烟管 3中,然后通过第一换热器7使烟气中的热量对从进水管15进入到换热管中的水进行加热,然后从出水管14中排出以此作为生活热水使用,同时可以打开输水管17侧壁上设置的阀门,使从出水管14中排出的热水通过三通接头16与输水管17 进入到锅炉本体1中,从而使锅炉本体1在满足用水的同时也减少对水加热需要的能源。

27.通过第二风机11抽取外部空气,使空气从进气管10进入到第二换热器8内,然后通过第二换热器8对外壁的空气和排烟管3内剩余的烟气进行第二次换热,然后换热的空气通过排气管9进入到锅炉本体1内,使得锅炉本体1的内部即能够燃烧充分,也能够提高热效率,同时避免造成大量能源浪费的问题,在然后排烟管3 内部剩余的烟气进入到除尘器4内进行除尘过滤,最后从烟囱5中排出,从而使得排出的烟气不会影响人体健康。

28.上述实施方式仅为例举,不表示对本发明范围的限定。这些实施方式还能以其它各种方式来实施,且能在不脱离本发明技术思想的范围内作各种省略、置换、变更。

技术特征:

1.一种燃煤电厂耦合污泥掺烧余热再利用系统,其特征在于,包括锅炉本体(1)、第一换热器(7)、第二换热器(8)、除尘装置、第一风机(2)、排烟管(3),所述的第一风机(2)设于锅炉本体(1)的侧壁顶端,所述的第一风机(2)与排烟管(3)的一端连接,所述的排烟管(3)的另一端与第一换热器(7)的热端进口连接,所述的第一换热器(7)的热端出口通过管路与第二换热器(8)的热端进口连接,所述的第二换热器(8)的热端出口通过管路与除尘器(4)连接,所述的第一换热器(7)上设有进水管(15)和出水管(14),所述的进水管(15)与第一换热器(7)的冷端进口连接,所述的出水管(14)与第一换热器(7)的冷端出口连接。2.根据权利要求1所述的一种燃煤电厂耦合污泥掺烧余热再利用系统,其特征在于,所述的系统还包括三通接头(16)和输水管(17),出水管(14)的中部通过三通接头(16)与输水管(17)的输入端连通,所述的输水管(17)的输出端与锅炉本体(1)连通。3.根据权利要求2所述的一种燃煤电厂耦合污泥掺烧余热再利用系统,其特征在于,所述的输水管(17)上设有阀门。4.根据权利要求1所述的一种燃煤电厂耦合污泥掺烧余热再利用系统,其特征在于,所述的第二换热器(8)的上设有第二风机(11)、进气管(10)、排气管(9),所述的第二风机(11)设于第二换热器(8)与除尘器(4)的管路侧壁上,所述的第二风机(11)的出风口与进气管(10)的进口连接,所述的进气管(10)末端与第二换热器(8)的冷端进口连接,所述的第二换热器(8)的冷端出口与排气管(9)的进口连接,所述的排气管(9)的出口与锅炉本体(1)连接。5.根据权利要求4所述的一种燃煤电厂耦合污泥掺烧余热再利用系统,其特征在于,所述的第二风机(11)的进口处设有过滤罩(12)。6.根据权利要求4所述的一种燃煤电厂耦合污泥掺烧余热再利用系统,其特征在于,所述的系统还包括固定架(13),所述的第二风机(11)通过固定架(13)安装于第二换热器(8)与除尘器(4)的管路侧壁上。7.根据权利要求1所述的一种燃煤电厂耦合污泥掺烧余热再利用系统,其特征在于,所述的除尘器(4)的顶部安装有烟囱(5),所述的烟囱(5)的顶部设有盖帽(6)。

技术总结

本发明涉及一种燃煤电厂耦合污泥掺烧余热再利用系统,包括锅炉本体、第一换热器、第二换热器、除尘装置、第一风机、排烟管,所述的第一风机设于锅炉本体的侧壁顶端,所述的第一风机与排烟管的一端连接,所述的排烟管的另一端与第一换热器的热端进口连接,所述的第一换热器的热端出口通过管路与第二换热器的热端进口连接,所述的第二换热器的热端出口通过管路与除尘器连接,所述的第一换热器上设有进水管和出水管,所述的进水管与第一换热器的冷端进口连接,所述的出水管与第一换热器的冷端出口连接。与现有技术相比,本发明具有换热效果好,节约能源等优点。节约能源等优点。节约能源等优点。

技术研发人员:陈敏

受保护的技术使用者:华能(上海)电力检修有限责任公司

技术研发日:2022.06.24

技术公布日:2022/12/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1