一种炉头引射管的安装结构的制作方法

1.本实用新型涉及燃气设备的技术领域,具体涉及一种炉头引射管的安装结构。

背景技术:

2.现有的炉头引射管与炉架之间一般通过焊接的方式实现密封连接,例如,公告号为cn212408660u的专利文件公开了“一种炉头”,其具体内容公开了“内引射管和所述外引射管分别与所述安装支架焊接”,从对比文件所公开的内容可以知道,现有的炉头引射管与炉架之间一般通过焊接的方式实现密封连接,显然,焊接所产生的高温必然会导致引射管容易发生变形,从而影响引射管的密封性。而对引射管和炉架进行焊接本身需要额外的加工工序,也会导致炉头整体的加工难度增大,不利于降低生产成本。

技术实现要素:

3.本实用新型的目的在于克服上述现有技术存在的不足,而提供一种炉头引射管的安装结构,旨在至少在一定程度上解决现有技术中的上述技术问题之一。

4.本实用新型的目的是这样实现的:

5.一种炉头引射管的安装结构,包括引射管主体和炉架,炉架上设有与引射管主体对应的装配通孔,装配通孔上设有绕其内侧壁设置的连接部,连接部的内径大于装配通孔的内径,引射管主体上设有胀紧部,胀紧部与连接部紧密连接,胀紧部与引射管主体之间形成折弯部,折弯部与装配通孔紧密连接。

6.所述引射管主体通过不锈钢材质加工成型。

7.所述胀紧部设置于引射管主体上对应炉架上侧的位置,引射管主体上对应炉架下侧的位置设有限位凸边,装配通孔的底部边缘抵靠在限位凸边上。

8.所述连接部上设有朝内侧伸出设置的限位挡边,引射管主体的出气端抵靠在限位挡边上并相互紧密连接。

9.所述胀紧部设置于引射管主体上对应炉架下侧的位置,引射管主体的出气端穿过装配通孔并向上延伸设置。

10.所述引射管主体的出气端外侧套设有直管。

11.本实用新型的有益效果是:

12.通过在引射管主体上加工胀紧部,使胀紧部与连接部紧密连接,同时折弯部与装配通孔紧密连接,确保了引射管主体与炉架之间连接位置的密封性,两者无需经过焊接,避免了引射管主体其他位置发生变形损坏,降低了加工难度和生产成本。

13.本实用新型的附加方面和优点将在下面的描述部分中变得明显,或通过本实用新型的实践了解到。

附图说明

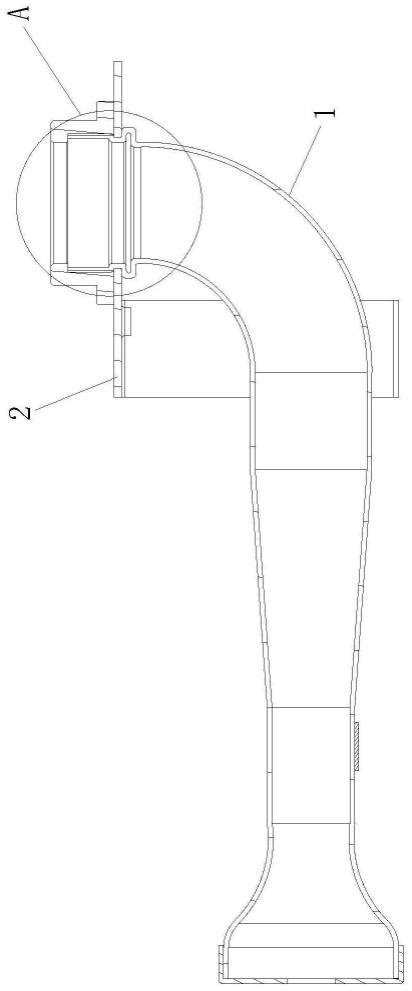

14.图1为本实用新型第一实施例的剖面示意图。

15.图2为本实用新型第一实施例的分解示意图。

16.图3为本实用新型第一实施例a处的放大视图。

17.图4为本实用新型第二实施例的剖面示意图。

18.图5为本实用新型第二实施例的分解示意图。

19.图6为本实用新型第二实施例b处的放大视图。

具体实施方式

20.下面结合附图及实施例对本实用新型作进一步描述。

21.第一实施例

22.参见图1-图3,本炉头引射管的安装结构,包括引射管主体1和炉架2,炉架2上设有与引射管主体1对应的装配通孔21,装配通孔21上设有绕其内侧壁设置的连接部22,连接部22的内径大于装配通孔21的内径,引射管体上设有胀紧部11,胀紧部11与连接部22紧密连接,胀紧部11与引射管体之间形成折弯部12,折弯部12与装配通孔21紧密连接,通过在引射管主体1上加工胀紧部11,使胀紧部11与连接部22紧密连接,同时折弯部12与装配通孔21紧密连接,确保了引射管主体1与炉架2之间连接位置的密封性,两者无需经过焊接,避免了引射管主体1其他位置发生变形损坏,降低了加工难度和生产成本。

23.在本实施例中,胀紧部11是通过胀管机加工成型的,具体是这样操作,首先把引射管主体1穿入装配通孔21,如附图所示,图中虚线表示引射管主体1未被加工前的形状,然后通过胀管机在引射管主体1上进行加工,直至形成胀紧部11,胀紧部11在加工过程中同时通过挤压与连接部22紧密连接,而在胀紧部11成型的过程中,同时在引射管主体1上形成折弯部12,折弯部12同样受到挤压与装配通孔21紧密连接。

24.进一步地,引射管主体1通过不锈钢材质加工成型,使引射管主体1更加耐用。

25.进一步地,胀紧部11设置于引射管主体1上对应炉架2上侧的位置,引射管主体1上对应炉架2下侧的位置设有限位凸边13,装配通孔21的底部边缘抵靠在限位凸边13上。

26.进一步地,连接部22上设有朝内侧伸出设置的限位挡边23,引射管主体1的出气端14抵靠在限位挡边23上并相互紧密连接,限位挡边23与引射管主体1的出气端14配合,可以避免燃气伸入引射管主体1的出气端14与装配通孔21之间的间隙,进一步提高引射管主体1与装配通孔21之间的密封性。

27.第二实施例

28.参见图4-图6,本实施例与第一实施例的不同在于:本炉头引射管的安装结构的胀紧部11设置于引射管主体1上对应炉架2下侧的位置,引射管主体1的出气端14穿过装配通孔21并向上延伸设置,降低加工胀紧部11时对引射管主体1的出气端14的影响,避免引射管主体1的出气端14发生变形而影响与火盖的装配。

29.进一步地,引射管主体1的出气端14外侧套设有直管3,直管3用于与火盖的装配连接,即使在引射管主体1的出气端14出现轻微变形的情况下依然不影响与火盖的装配连接。

30.其余未叙述部分同第一实施例,这里不再重复。

31.上述实施例只是本实用新型的优选方案,本实用新型还可有其他实施方案。本领域的技术人员在不违背本实用新型精神的前提下还可作出等同变形或替换,这些等同的变型或替换均包含在本申请权利要求所设定的范围内。

技术特征:

1.一种炉头引射管的安装结构,包括引射管主体(1)和炉架(2),所述炉架(2)上设有与引射管主体(1)对应的装配通孔(21),其特征在于,所述装配通孔(21)上设有绕其内侧壁设置的连接部(22),所述连接部(22)的内径大于装配通孔(21)的内径,所述引射管主体(1)上设有胀紧部(11),所述胀紧部(11)与连接部(22)紧密连接,胀紧部(11)与引射管主体(1)之间形成折弯部(12),所述折弯部(12)与装配通孔(21)紧密连接。2.根据权利要求1所述炉头引射管的安装结构,其特征在于:所述引射管主体(1)通过不锈钢材质加工成型。3.根据权利要求1或2所述炉头引射管的安装结构,其特征在于:所述胀紧部(11)设置于引射管主体(1)上对应炉架(2)上侧的位置,所述引射管主体(1)上对应炉架(2)下侧的位置设有限位凸边(13),所述装配通孔(21)的底部边缘抵靠在限位凸边(13)上。4.根据权利要求3所述炉头引射管的安装结构,其特征在于:所述连接部(22)上设有朝内侧伸出设置的限位挡边(23),所述引射管主体(1)的出气端(14)抵靠在限位挡边(23)上并相互紧密连接。5.根据权利要求1或2所述炉头引射管的安装结构,其特征在于:所述胀紧部(11)设置于引射管主体(1)上对应炉架(2)下侧的位置,引射管主体(1)的出气端(14)穿过装配通孔(21)并向上延伸设置。6.根据权利要求5所述炉头引射管的安装结构,其特征在于:所述引射管主体(1)的出气端(14)外侧套设有直管(3)。

技术总结

本实用新型涉及一种炉头引射管的安装结构,包括引射管主体和炉架,炉架上设有与引射管主体对应的装配通孔,装配通孔上设有绕其内侧壁设置的连接部,连接部的内径大于装配通孔的内径,引射管体上设有胀紧部,胀紧部与连接部紧密连接,胀紧部与引射管体之间形成折弯部,折弯部与装配通孔紧密连接,通过在引射管主体上加工胀紧部,使胀紧部与连接部紧密连接,同时折弯部与装配通孔紧密连接,确保了引射管主体与炉架之间连接位置的密封性,两者无需经过焊接,避免了引射管主体其他位置发生变形损坏,降低了加工难度和生产成本。降低了加工难度和生产成本。降低了加工难度和生产成本。

技术研发人员:黄文开

受保护的技术使用者:佛山市承锐智能科技有限公司

技术研发日:2021.08.26

技术公布日:2023/3/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1