一种废气焚烧加热装置的制作方法

1.本实用新型涉及一种废气焚烧加热装置,属于焚烧炉技术领域。

背景技术:

2.有机废气成分复杂对环境存在巨大危害,难以治理。有机废气主要还是采用焚烧法将有机物燃烧生成二氧化碳、氮化物和水这类危害性较低的排放物。确保燃烧的充分性是焚烧法的关键,要求焚烧装置具有较高的火焰功率,这也必然会在焚烧后产生高温烟气。高温烟气在排放前需要进行热回收,例如用于有机废气焚烧前的预热或其他热交换。

技术实现要素:

3.本实用新型的目的是提供一种废气焚烧加热装置,该装置所产生的高温烟气的换热包括废气焚烧前的加热、回风加热,通过对有机废气的加热可以提高有机废气的燃烧充分性,通过回风加热可以降低烟气的排放温度,且可通过调节回风出口风量有效控制供热温度,提高了供热温度。

4.本实用新型实现上述目的所采用的技术方案为:一种废气焚烧加热装置,包括燃烧器、废气焚烧加热器和回风加热器,所述燃烧器包括烧嘴、内筒、外筒,所述内筒内部构成燃烧室,所述内筒和外筒间的环形间隙构成废气通道,所述废气通道与所述燃烧室连通;所述废气焚烧加热器包括废气进风口、网管换热模块、烟气热风出口,所述网管换热模块包括多个连续设置的网管换热室,多个网管换热室的壳程贯通并连通所述燃烧室,相邻网管换热室的管程串通并连通所述废气通道,所述烟气热风出口与多个网管换热室的壳程半路贯通用于排放烟气热风;所述回风加热器包括回风进口、板式换热模块、回风热风出口、烟气排放出口,所述回风进口、回风热风出口连通所述板式换热模块的一侧换热流道,多个所述网管换热室的壳程末端出口、所述烟气排放出口连通所述板式换热模块的二侧换热流道。

5.优选地,所述板式换热器模块内设有烟气隔板,所述烟气隔板将二侧换热流道分隔成上下两部分,二侧换热流道的上下两部分通过端部的烟气转弯烟室连通,从网管换热模块流出的部分烟气由下而上呈侧u型流过二侧换热流道。通过设置烟气隔板可延长烟气在板式换热模块中的流程,提高换热效率,减少烟气排放出口的排放温度。

6.优选地,所述网管换热室的管程和壳程所对应的流向互相垂直,相邻网管换热室的管程通过网管换热室侧边的废气转弯风室连通,相邻所述废气转弯风室分别位于所述网管换热室的两侧。该设置也是为了获得较高的换热效率,利用高温烟气充分对废气进行预热。

7.优选地,所述内筒和/或外筒的筒壁为波纹结构。不仅可以增加筒身强度而且缓解了筒身因高温膨胀后的拉伸程度,提高了燃烧器的结构强度。

8.作为本申请的实施方式之一,所述内筒的筒口设置有支架用于安装所述烧嘴,同时在内筒的筒口四周设置废气出风孔,所述废气通道通过所述废气出风孔与所述燃烧室连通。

9.与现有技术相比,本实用新型的优点在于:本申请的废气焚烧加热装置通过烟气热风出口和回风热风出口两个出口进行热风供热,根据回风热风出口风量大小调节热风温度,一方面可以减少排烟风量,减少能耗;另一方面通过回风热风出口风量有效的控制供热温度,提高了供热温度。

10.本申请回风加热器采用板式换热,有效的增加了换热面积,提高了换热效率。

附图说明

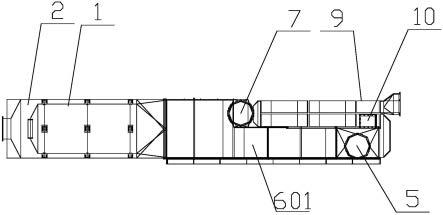

11.图1为本实用新型实施例中废气焚烧装置的正视图;

12.图2为本实用新型实施例中废气焚烧装置的右视图;

13.图3为本实用新型实施例中废气焚烧装置的左视图;

14.图4为本实用新型实施例中废气焚烧装置的俯视图。

具体实施方式

15.以下结合附图实施例对本实用新型作进一步详细描述。

16.如图1-4所示,本实施例中的一种废气焚烧加热装置,尤其适用于有机废气的处理,按照实现功能可分为燃烧器、废气焚烧加热器和回风加热器这三大部分,以下对的这三个部分作具体描述。

17.燃烧器包括烧嘴(图中未画出)、内筒1、外筒2,内筒1和外筒2同轴设置,内筒1内部腔室作为燃烧室,内筒1和外筒2间的环形间隙作为废气通道。内筒1和外筒2 的筒壁为波纹结构,以提高筒身自身的刚度。内筒1的筒口设置有支架4用于安装烧嘴,同时在内筒1的筒口四周设置废气出风孔3,废气通道通过废气出风孔3与燃烧室连通。

18.废气焚烧加热器包括废气进风口5、网管换热模块6、烟气热风出口7,网管换热模块6包括多个连续设置的网管换热室601,多个网管换热室601的壳程前后贯通并连通燃烧室,废气进风口5位于壳程的末端,烟气热风出口7与多个网管换热室的壳程半路贯通用于排放烟气热风。从废气进风口5引进的废气与从燃烧室进入的高温烟气形成对流,废气流经管程,高温烟气流经壳程。另外,各网管换热室601的网管与壳程互相垂直,相邻网管换热室601的管程通过网管换热室侧边的废气转弯风室8连通,相邻所述废气转弯风室8分别位于网管换热室601的两侧,废气流经s型管程。部分换热后的较高温烟气经烟气热风出口出来用于供热。此部分,高温烟气具有两处排放,一处是从烟气热风出口排出的较高温烟气,一处是从壳程末端排出的较低温烟气。

19.回风加热器包括回风进口9、板式换热模块12、回风热风出口10、烟气排放出口 11,回风进口9、回风热风出口11连通板式换热模块的一侧换热流道,多个网管换热室的壳程末端出口、烟气排放出口11连通板式换热模块的二侧换热流道。回风加热器是回风与较低温烟气进行的二次换热。回风加热器的孔板式换热器模块内设有烟气隔板13,烟气隔板13将二侧换热流道分隔成上下两部分,二侧换热流道通的上下两部分通过端部的烟气转弯烟室14连通,较低温烟气由下而上呈侧u型流过二侧换热流道,使具有较长的板式换热流程,提高回风热风的供热温度。

20.上述废气焚烧加热装置具有两个出口的热风供热,根据回风热风出口风量大小可调节热风温度,回风加热器采用板式换热,提高了供热温度,能够减少烟气排风风量,减少

能耗。

21.使用上述废气焚烧加热装置,废气经废气进风口依次流入网管换热模块、废气通道后进入燃烧室,烧嘴对废气进行充分燃烧,产生高温烟气。高温烟气进入网管换热模块,对废气进行燃烧前的预热,部分高温烟气在半路排出进行一次供热,剩余高温烟气继续在网管换热模块中与废气换热,最后流入回风加热器的板式换热模块中,与回风换热,以获得回风热风进行二次供热。

22.除上述实施例外,本实用新型还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本实用新型权利要求的保护范围之内。

技术特征:

1.一种废气焚烧加热装置,其特征在于:包括燃烧器、废气焚烧加热器和回风加热器,所述燃烧器包括烧嘴、内筒、外筒,所述内筒内部构成燃烧室,所述内筒和外筒间的环形间隙构成废气通道,所述废气通道与所述燃烧室连通;所述废气焚烧加热器包括废气进风口、网管换热模块、烟气热风出口,所述网管换热模块包括多个连续设置的网管换热室,多个网管换热室的壳程贯通并连通所述燃烧室,相邻网管换热室的管程串通并连通所述废气通道,所述烟气热风出口与多个网管换热室的壳程半路贯通用于排放烟气热风;所述回风加热器包括回风进口、板式换热模块、回风热风出口、烟气排放出口,所述回风进口、回风热风出口连通所述板式换热模块的一侧换热流道,多个所述网管换热室的壳程末端出口、所述烟气排放出口连通所述板式换热模块的二侧换热流道。2.根据权利要求1所述的废气焚烧加热装置,其特征在于:所述板式换热器模块内设有烟气隔板,所述烟气隔板将二侧换热流道分隔成上下两部分,二侧换热流道的上下两部分通过端部的烟气转弯烟室连通,从网管换热模块流出的部分烟气由下而上呈侧u型流过二侧换热流道。3.根据权利要求1所述废气焚烧加热装置,其特征在于:所述网管换热室的管程和壳程所对应的流向互相垂直,相邻网管换热室的管程通过网管换热室侧边的废气转弯风室连通,相邻所述废气转弯风室分别位于所述网管换热室的两侧。4.根据权利要求1所述的废气焚烧加热装置,其特征在于:所述内筒和/或外筒的筒壁为波纹结构。5.根据权利要求1所述的废气焚烧加热装置,其特征在于:所述内筒的筒口设置有支架用于安装所述烧嘴,同时在内筒的筒口四周设置废气出风孔,所述废气通道通过所述废气出风孔与所述燃烧室连通。

技术总结

本实用新型涉及一种废气焚烧加热装置,属于废气焚烧装置技术领域,它包括燃烧器、废气焚烧加热器和回风加热器,燃烧器包括烧嘴、内筒、外筒,内筒内部构成燃烧室,内筒和外筒间的环形间隙构成废气通道,废气通道与燃烧室连通;废气焚烧加热器包括废气进风口、网管换热模块、烟气热风出口,网管换热模块包括多个网管换热室,多个网管换热室的壳程贯通并连通燃烧室,网管换热室的管程串通并连通废气通道,烟气热风出口用于排放烟气热风;回风加热器包括回风进口、板式换热模块、回风热风出口、烟气排放出口,回风进口、回风热风出口连通板式换热模块的一侧换热流道,网管换热模块的壳程末端出口、烟气排放出口连通板式换热模块的二侧换热流道。换热流道。换热流道。

技术研发人员:蒋君 张颖 张璇 曹小琴 黄德银 汤红孝

受保护的技术使用者:无锡戴维环保设备制造有限公司

技术研发日:2021.12.29

技术公布日:2022/10/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1