循环流化床锅炉机组全负荷脱硝控制方法与流程

1.本发明涉及烟气脱硝及发电机技术领域,具体而言,涉及一种循环流化床锅炉机组全负荷脱硝控制方法。

背景技术:

2.当前火电发电机组在机组启停阶段,no

x

排放控制均是控制难点,循环流化床锅炉由于特殊的燃烧方式,在机组常规的启停阶段,存在分离器烟温、运行氧量、床温不满足sncr脱硝系统理想的运行边界条件,造成 no

x

排放超过现行超低排放标准。

技术实现要素:

3.本发明的目的包括,例如,提供了一种循环流化床锅炉机组全负荷脱硝控制方法,其能够利用分流式回灰换热器,并通过燃烧调整方式的变化调整,使锅炉床温、旋风分离器烟温、氧量达到理想运行工况,基本实现 330mw循环流化床锅炉机组全负荷脱硝。

4.本发明的实施例可以这样实现:

5.第一方面,本发明提供一种循环流化床锅炉机组全负荷脱硝控制方法,循环流化床锅炉机组具有分流式回灰换热器,包括:

6.第一开机阶段,调整床料机循环灰添加量,使水冷风室压力维持在 15kpa以上,根据升温时间为每个所述分流式回灰换热器添加循环灰;

7.第二开机阶段,投煤退油稳定燃烧至机组并列前预留4-5小时的稳定燃烧时间,以确保炉内集存循环灰提升分离器烟温,使其满足脱硝理想反应温度区间;

8.第三开机阶段,多个分流式回灰换热器逐个投入使用,并防止调整幅度过大增大而造成床压下降过多致使炉内燃烧工况剧烈波动;

9.第四开机阶段,加强烟气再循环的调整,启动阶段投煤停油后锅炉床温达900℃以上时投入烟气再循环系统,以降低床温抑制氧量上升;

10.第一停机阶段,稳定燃烧,并维持较低的汽包压力为低位值,为后续提升锅炉温度创造条件;

11.第二停机阶段,调整烟气再循环,以保持低氧量,并利用分流式回灰换热器维持床温稳定,直至分流式回灰换热器退出工作;

12.第三停机阶段,调整负荷阶段性稳定时间和汽机高旁介入时间,调整分流式回灰换热器按照预设方式退出运行;

13.第四停机阶段,调整机组负荷30-40mw以下锅炉稳定燃烧10-15分钟,控制氧量不超过8%,当汽机快速降低负荷至10%以下后,将发电机与系统解列。

14.在机组常规的启停阶段,存在分离器烟温、运行氧量、床温不满足sncr 脱硝系统理想的运行边界条件,造成no

x

排放超过现行超低排放标准的技术问题,本控制方法通过调整循环流化床锅炉机组的开机阶段和关机阶段能够改善循环流化床锅炉由于特殊的燃烧方式。进一步的,通过对循环流化床锅炉的工艺调整,特别是充分发挥分流式回灰换热器的

特点,在未对锅炉结构改造的情况下,通过燃烧调整方式的变化调整,使锅炉床温、旋风分离器烟温、氧量达到理想运行工况,基本实现330mw循环流化床锅炉机组全负荷脱硝。

15.在可选的实施方式中,所述控制方法在任何时段no

x

排放小时均值控制在45mg/nm3以内,并确保no

x

指标小时均值在50mg/nm3以内,并留有裕量以应对异常工况造成的指标波动。

16.在可选的实施方式中,所述控制方法使得锅炉氧量应控制在4%,在炉膛/分离器各点温度不超960/985℃的情况下,降低的氧量运行以降低no

x

折算值,增减负荷时应缓慢平稳,防止燃烧调整波动氧量变化造成no

x

排放异常变化。

17.在可选的实施方式中,所述控制方法发现断煤信号应及时启动转仓和刮刀消除断煤现象,防止因给煤调整不及时或减负荷不及时造成锅炉燃烧异常波动致使no

x

排放异常变化,待燃烧平稳后及时带回计划负荷。

18.在可选的实施方式中,所述控制方法的配煤掺烧原则为:

19.零班负荷200mw煤质热值不低于3800大卡,挥发分不低于12%;

20.零班负荷220mw煤质热值不低于4100大卡,挥发分不低于14%;

21.早班早高峰负荷有260mw以上时煤质热值不低于4300大卡,挥发分不低于16%;

22.晚班晚高峰负荷有260mw以上时煤质热值不低于4300大卡,挥发分不低于16%;

23.早班早高峰负荷有280mw以上时煤质热值不低于4500大卡,挥发分不低于16%;

24.晚班晚高峰负荷有280mw以上时煤质热值不低于4500大卡,挥发分不低于16%。

25.在可选的实施方式中,所述控制方法的烟气再循环挡板使用原则为:

26.空预器出口排烟温度超过170℃时,停止烟气再循环挡板参与调整,关小烟气再循环挡板降低排烟温度,之后烟气再循环挡板调整应缓慢,一次调整2%,防止调整幅度增大导致床压、床温、no

x

排放大幅度波动。

27.在可选的实施方式中,所述控制方法使得锅炉机组并列时间控制在整点后10分钟以内,机组解列时间控制在整点前10分钟以内,通过预留充裕的调整时间拉低环保排放小时排放均值,确保小时均值在预设范围内。

28.在可选的实施方式中,所述控制方法使得机组并列时间控制在整点后 10分钟以内,解列时间控制在整点前10分钟以内,预留足够调整时间,以拉低小时均值,确保在预设范围内。

29.在可选的实施方式中,所述控制方法使得机组启停阶段控制nox小时均值目标小于40mg/nm3,停机解列前30分钟内保证sncr大出力运行,降低nox小时排放均值。

30.在可选的实施方式中,所述控制方法使得喷枪雾化风压力不低于 0.5mpa雾化风压力与氨水总管压力的压力差不大于0.1mpa,且氨水总管压力高于雾化风压力。

31.本发明实施例的有益效果包括,例如:

32.本控制方法对循环流化床锅炉的工艺调整,特别是充分发挥分流式回灰换热器的特点,在未对锅炉结构改造的情况下,通过燃烧调整方式的变化调整,使锅炉床温、旋风分离器烟温、氧量达到理想运行工况,基本实现330mw循环流化床锅炉机组全负荷脱硝。如此改善了现有技术中因为循环流化床锅炉在机组常规的启停阶段,存在分离器烟温、运行氧量、床温不满足sncr脱硝系统理想的运行边界条件,造成no

x

排放超过现行超低排放标准的技术问题。

附图说明

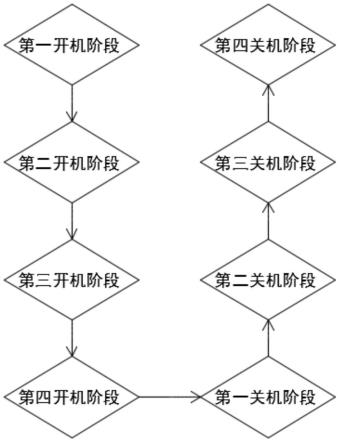

33.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

34.图1为本发明实施例的循环流化床锅炉机组全负荷脱硝控制方法的流程示意图。

具体实施方式

35.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

36.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

38.在本发明的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

39.此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

40.需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

41.当前火电发电机组在机组启停阶段,no

x

排放控制均是控制难点,循环流化床锅炉由于特殊的燃烧方式,在机组常规的启停阶段,存在分离器烟温、运行氧量、床温不满足sncr脱硝系统理想的运行边界条件,造成 no

x

排放超过现行超低排放标准。

42.通过对330mw循环流化床锅炉机组的运行摸索,特别是充分发挥分流式回灰换热器技术优势,在未经过专项技术改造,通过燃烧调整方式的变化调整,使锅炉床温、旋风分离器烟温、氧量达到理想运行工况,基本实现330mw循环流化床锅炉机组全负荷脱硝。

43.为改善上述技术问题,在下面的实施例中提供一种循环流化床锅炉机组全负荷脱硝控制方法。

44.图1为本发明实施例的循环流化床锅炉机组全负荷脱硝控制方法的流程示意图。请参阅图1,循环流化床锅炉机组全负荷脱硝控制方法,循环流化床锅炉机组具有分流式回灰换热器,其包括:

45.第一开机阶段,调整床料机循环灰添加量,使风室压力维持在15kpa 以上,根据升温时间为每个所述分流式回灰换热器添加循环灰;

46.第二开机阶段,投煤退油稳定燃烧至机组并列前预留4-5小时的稳定燃烧时间,以

确保炉内集存循环灰提升分离器烟温,使其接近或满足脱硝理想反应温度区间;

47.第三开机阶段,多个分流式回灰换热器逐个投入使用,并防止调整幅度过大造成床压下降过多致使炉内燃烧工况剧烈波动;

48.第四开机阶段,加强烟气再循环的调整,启动阶段投煤停油后锅炉床温达900℃以上时投入烟气再循环系统,以降低床温抑制氧量上升;

49.第一停机阶段,稳定燃烧,并维持较低的汽包压力,为后续提升锅炉温度创造条件;

50.第二停机阶段,调整烟气再循环,以保持低氧量,并利用分流式回灰换热器维持床温稳定,直至分流式回灰换热器退出工作;

51.第三停机阶段,调整负荷阶段性稳定时间和汽机高旁介入时间,调整分流式回灰换热器按照预设方式退出运行;

52.第四停机阶段,调整机组负荷30-40mw以下锅炉稳定燃烧10-15分钟,控制氧量不超过8%,当汽机快速降低负荷至10%以下后,将发电机与系统解列。

53.可选的,本实施例一330mw循环流化床锅机组为例。330mw循环流化床机组已通过超低排放验收,现no

x

排放值已正式执行超低排放标准(< 50mg/nm3),为确保机组运行期间no

x

、排放值稳定达标排放,特此做出下列规定:

54.(一)、总则

55.1、任何时段no

x

排放小时均值控制在45mg/nm3以内,并确保no

x

指标小时均值在50mg/nm3以内,并留有一定裕量以应对异常工况造成的指标波动。

56.2、为防止因氧量高造成no

x

折算高,原则上锅炉氧量应控制在4%左右,在炉膛/分离器各点温度不超960/985℃的情况下,应尽可能降低的氧量运行以降低no

x

折算值,增减负荷时应缓慢平稳,防止燃烧调整波动氧量变化造成no

x

排放异常变化。

57.3、高度重视称重给煤机断煤信号的报警(每周一上午通知维护人员运行效验),发现断煤信号应及时启动转仓和刮刀消除断煤现象,如给煤机长时间断煤或给煤机突发故障时应立即汇报值长联系汽机适当降低负荷,同时加强锅炉侧运行调整,防止因给煤调整不及时或减负荷不及时造成锅炉燃烧异常波动致使no

x

排放异常变化,待燃烧平稳后及时带回计划负荷。

58.4、配煤掺烧原则:

59.负荷200mw左右煤质热值不低于3800大卡,挥发分不低于12%;

60.负荷220mw左右煤质热值不低于4100大卡,挥发分不低于14%;

61.早(晚)班早(晚)高峰负荷有260mw以上时煤质热值不低于4300 大卡,挥发分不低于16%;

62.早(晚)班早(晚)高峰负荷有280mw以上时煤质热值不低于4500 大卡,挥发分不低于16%。

63.5、烟气再循环挡板使用原则(通常烟气再循环挡板会抬升排烟温度6℃左右):

64.任何时候空预器出口排烟温度超过170℃,不允许烟气再循环挡板参与调整,应关小烟气再循环挡板降低排烟温度,烟气再循环挡板调整应缓慢,一次调整2%,防止调整幅度过大导致床压、床温、no

x

排放大幅度波动。

65.6、机组并列时间控制在整点后10分钟以内,机组解列时间控制在整点前10分钟以

内,通过预留充裕的调整时间拉低环保排放小时排放均值,确保小时均值不超标。

66.(二)、330mw循环流化床机组启动前的准备

67.1、保证氨水储存罐液位不低于3000mm,并对氨水存储罐溶液进行取样化验,确保氨水浓度在20%左右。

68.2、准备320吨干床料,要求粒径d50=1.2mm,锅炉启动前炉膛内床料需达到水冷风室压力15kpa以上(约300吨),四台分流式回灰换热器内需添加足量循环灰,每个分流式回灰换热器添加6~7吨循环灰,其中回料阀 2~2.5吨,外置床4~4.5吨。

69.3、炉前和炉后对应煤仓各准备20吨引子煤,热值5000大卡,挥发份 25%,后续入炉煤热值3800大卡,挥发份15%。

70.4、脱硝系统喷枪雾化压缩空气母管压力不低于0.5mpa,以保证雾化效果。

71.(三)、330mw循环流化床机组启动至低负荷(165mw)阶段锅炉燃烧调整步骤:

72.1、建立锅炉风烟通道回路:二次风机出、入口挡板和上层二次风挡板均打开。

73.开启烟气进口挡板,启动回转式空气预热器主电机。

74.2、启动一台引风机,控制炉膛负压-100pa以内。

75.3、启动一台高压风机,维持高压风压力》35kpa,调整各风室风量,高温回料室1862nm3/h,分配室733nm3/h。

76.4、启动一台二次风机,液偶5%以内,上、下二次风总门开启5%。

77.5、启动一台一次风机,风量控制挡板使单侧风量达到最低给定值 165000nm3/h,炉膛吹扫,吹扫120秒后mft复位。

78.6、点燃#1、4风道燃烧器,就地检查油枪着火情况,控制燃烧器出口烟气温度不超过1300℃,防止烧坏燃烧器出口膨胀节。

79.7、每隔60分钟依次点燃#2风道燃烧器、#3风道燃烧器。

80.8、锅炉在点火的过程中,需控制包括风道燃烧器在内的所的烟气侧温度测点的温度变化率小于100℃/h,汽包上、下壁温≤50℃,饱和温度变化率≤56℃/h。

81.9、密相区底部床温大于450℃,试投加入引子煤煤仓对应的后墙给煤机运行,以脉冲方式向炉内投煤,注意检查床温及氧量变化,当床温增加 5℃,同时氧量减小时,确认煤已经燃烧,保持最低转速连续给煤,减少油枪出力,并投入对应引子煤对应的前墙保持最低转速连续给煤。

82.10、当床温达到860℃时,若床温持续升高,氧量减小,可逐渐停运风道燃烧器(风道燃烧器30分钟后,全开主流化风门后,关闭点火风门和混合风门)。

83.11、风道燃烧器停运后锅炉继续升温升压,炉膛床温普遍偏高,氧量偏高,不利于no

x

排放控制,此时应加强烟气再循环挡板的调整,通常启动阶段投煤停油后锅炉床温达900℃以上时投入烟气再循环系统,以降低床温抑制氧量上升,烟气再循环挡板控制开度为50~70%(流量10~12m/s 左右),运行氧量应控制在8%以下,此时no

x

折算值应控制在200mg/nm3以内。

84.12、水冷风室压力12.5kpa以上即启动一台换热风机投入分流式回灰换热器运行,由于炉膛床层过低,分流式回灰换热器内部建立正常循环需要40~60分钟,故分流式回灰换热器投运只能逐个投用,先投运再热器侧 #1、2分流式回灰换热器,且均流室风门开度应缓慢调整至30%(每次风门开度限定10%,间隔时间15分钟),防止调整幅度过大造成床温、

床压下降过多致使炉内燃烧工况剧烈波动,进而影响no

x

排放,控制锅炉密相区底部床温不超过920℃,旋风分离器烟温不低于750℃,运行氧量应控制在 7%以下,此时no

x

折算值应控制在130mg/nm3以内。

85.13、锅炉继续加强燃烧,使主蒸汽参数接近汽轮机冲转参数(主汽压力4.0mpa,主汽温度380℃,再热汽压力1.5mpa,再热汽温度360℃),此时锅炉密相区底部床温应在950℃以内,旋风分离器烟温800℃左右,运行氧量应控制在6%以下,此时no

x

折算值应控制在110mg/nm3以内。

86.14、投入脱硝系统运行,除盐水流量控制在4t/h,氨水流量控制在2.5~ 4t/h,雾化压缩空气压力不低于0.5mpa,此时no

x

折算值应控制在50 mg/nm3以内。

87.15、观察炉膛悬浮段差压是否达到300pa以上,判断炉内循环灰是否满足机组并网并且快速升负荷需求,为保证并网阶段no

x

排放稳定控制在 50mg/nm3以内,开机策划中锅炉投煤退油稳定燃烧至机组并列前仍需保证 4~5小时左右的稳定燃烧时间,以确保炉内进一步集存循环灰提升分离器烟温,使旋风分离器烟温接近或满足脱硝理想反应温度820~950℃区间。

88.16、机组并网,no

x

折算值排放稳定控制在50mg/nm3以内。

89.17、机组负荷120mw时,烟气再循环挡板逐步关闭,考虑烟气再循环挡板调整对锅炉燃料侧影响,每次风门开度限定5%,间隔时间10分钟,机组负荷150mw时烟气再循环挡板应全部关闭。

90.18、烟气再循环投入运行床温将有15~25℃的上升,当床温高于960℃以上no

x

排放将显著增加,机组负荷130mw时,开启第二台换热风机,再逐步加大投运再热器侧#1、2分流式回灰换热器出力,且均流室风门开度应缓慢调整至60%(每次风门开度限定10%,间隔时间10分钟),控制锅炉密相区底部床温不超过920℃,旋风分离器烟温850℃以上,运行氧量应控制在4~5%,均流室风门调整时应防止调整幅度过大造成床温下降过多和床压下降过多致使炉内燃烧工况剧烈波动,因为床温过低将导致分离器烟温低于脱硝反应温度,会发生氨逃逸量大等危害(硫酸氢氨堵塞空预器),故要求密相区底部床温控制在900~940℃。

91.19、机组低负荷阶段需加强锅炉燃烧调整,由于空气分级燃烧对降低 no

x

排放有显著效果,通过上下二次风分级燃烧可促使炉膛密相区处于还原性气氛(欠氧燃烧状态),大量试验数据表明上二次风量的增加及下二次风量的减少可有效降低no

x

排放,故要求50%负荷以前下二次风门挡板开度不应超过10%,尽可能多用上二次风挡板(40%以上)参与氧量调整。为保证二次风对炉膛中心贫氧区的影响,任何时候都应保证二次风的穿透性(即高的二次风压),逐步增加机组负荷至165mw,控制锅炉运行氧量应从5~6%

↘

4~5%,同时同时控制二次风母管风压从2kpa

↗

5kpa。

92.20、过量空气系数过大(总风量),将使no

x

排放增加,故要求一次、二次风总风量控制应根据炉膛床温、氧量、排烟温度进行综合调整,165mw 以内时,两台一次风机运行变频器电流不超过190a(床压过高可适当增加),一次风机/二次风机入口挡板应关小至50/40~50%参与风量调整,以控制总风量。

93.(四)、330mw循环流化床锅炉机组中、高负荷段no

x

达标排放锅炉推荐参数:

94.1、165-220mw中低负荷运行

95.1.1控制氧量~4.5%;

96.1.2一台氨水泵运行,变频开度42%以上;

97.1.3氨水调门开度60%以上(氨水流量1.5~2.5m3);

98.150-220mw中低负荷no

x

达标排放锅炉推荐参数范围,如下:

[0099][0100][0101]

2、220-250mw负荷运行

[0102]

2.1控制氧量~4.5%;

[0103]

2.2一台氨水泵运行,变频开度45%以上;

[0104]

2.3氨水调门开度70%以上(氨水流量1.5~3m3);

[0105]

220mw

‑‑

250mw负荷no

x

达标排放锅炉推荐参数范围

[0106][0107][0108]

3、250-270mw负荷运行

[0109]

3.1控制氧量3.5~4.5%;

[0110]

3.2一台氨水泵运行,变频开度48%以上;

[0111]

3.3氨水调门开度95%以上(氨水流量4m3);

[0112]

250mw

‑‑

270mw负荷no

x

达标排放锅炉推荐参数范围

[0113][0114][0115]

4、270mw

‑‑

300mw负荷运行

[0116]

4.1再循环开度30-50%;控制氧量3.5~4.5%;

[0117]

4.2氨水输送泵变频开度50%,必要时可启动两台氨水泵; 4.3氨水调门解除自动,开度95%以上(氨水流量4m3); 270mw

‑‑

300mw负荷no

x

达标排放锅炉推荐参数范围

[0118]

[0119][0120]

(五)、330mw循环流化床机组停机阶段锅炉燃烧调整步骤。

[0121]

1、确保氨水液位不低于3000mm,并对氨水存储罐溶液进行取样化验,确保氨水浓度在20%左右。

[0122]

2、机组负荷降至165mw时,逐步退出过热器侧#3、4分流式回灰换热器运行,均流室风门开度应缓慢关闭(每次风门开度限定10%,间隔时间10分钟),停运一台换热风机,控制锅炉密相区底部床温不超过920℃,旋风分离器烟温850℃以上,运行氧量应控制在4~5%,均流室风门调整时应防止调整幅度过大造成床温下降过多和床压下降过多致使炉内燃烧工况剧烈波动。

[0123]

3、机组负荷150mw

↘

100mw降负荷过程:逐步投入烟气再循环挡板 70%(流量12m/s左右),抑制氧量上升,逐步降低再热器侧#1、2分流式回灰换热器出力,均流室风门开度应缓慢调整至30%(每次风门开度限定 10%,间隔时间15分钟),控制锅炉密相区底部床温不

低于920℃,旋风分离器烟温820℃以上,运行氧量应控制在4~5%。

[0124]

4、机组负荷100mw

↘

30mw降负荷过程:机组负荷100mw左右时主汽压力需降至9mpa以下,逐步开启汽轮机高、低压路运行,高旁缓慢开至75%,低旁缓慢开至50%,通过旁路系统进一步降低锅炉侧压力降负荷,通常机组负荷降至50mw以下时主汽压力应小于6mpa;由于烟气再循环挡板会降低锅炉床温,当机组负荷30mw时,退出再热器侧#1、2分流式回灰换热器运行,均流室风门开度应缓慢关闭(每次风门开度限定10%,间隔时间15分钟),停运换热风机,控制锅炉密相区底部床温不低于900℃,旋风分离器烟温800℃以上,运行氧量应控制在5~6%,此时脱硝系统除盐水流量控制在4t/h,氨水流量控制在2.5~4t/h,雾化压缩空气压力不低于0.5mpa,此时no

x

折算值应控制在40mg/nm3以内。

[0125]

5、机组负荷30mw

↘

10mw降负荷过程:持续减弱锅炉燃烧,控制锅炉密相区底部床温不低于900℃,旋风分离器烟温780℃以上,运行氧量应控制在8%左右,锅炉稳定燃烧10-15分钟,联系汽机快速降负荷至10mw 解列,此时脱硝系统最大出力运行,除盐水流量控制在4t/h,氨水流量控制在4t/h,雾化压缩空气压力不低于0.5mpa,此时no

x

折算值应控制在 50mg/nm3以内。

[0126]

6、根据策划停机解列时间,必须规划减负荷速率(2-3mw)和短时稳定负荷节点时间(5-15分钟),为防止快速降负荷造成床温氧量异常波动影响no

x

排放,原则上解列前90分钟机组负荷需降至100mw左右,解列前60分钟减负荷速率控制在2mw以内,锅炉燃烧调整压力较小,有利于解列前低负荷燃烧调整。

[0127]

(六)、注意事项

[0128]

1、机组并列时间控制在整点后10分钟以内,解列时间控制在整点前 10分钟以内,预留足够调整时间,以拉低小时均值,确保不超标;

[0129]

2、机组启停阶段控制nox小时均值目标小于40mg/nm3,特别是停机解列前30分钟内保证sncr大出力运行,拉低nox小时排放均值。

[0130]

3、为保证喷枪雾化效果,喷枪雾化风压力不应低于0.5mpa雾化风压力与氨水总管压力压力差不应大于0.1mpa,且氨水总管压力应略高于雾化风压力。

[0131]

5、环保设施仪表自标定保持时间段:

[0132]

02:19-02:26;05:19-05:26;08:19-08:26;11:19-11:26;14:19-14:26;17:19-17:26;20:19-20:26;23:19-23:26。

[0133]

上述时段so2、nox、烟尘测点自标定时会保持环保参数不变化,停机时间应避免选择在环保设施仪表自标定保持时间内,防止排放值较高时自保持标定,影响小时均值。正常运行时要求各值在此时段前应可能控制 no

x

参数在较低范围,在此区间应保持较大的氨水投入量,防止自标定阶段环保参数排放过低而减少氨水投入量,造成自标定结束后环保参数释放后快速上升。

[0134]

通过对330mw循环流化床锅炉机组的运行摸索,特别是充分发挥锅炉特有的分流式回灰换热器技术优势(常规循环流化床锅炉没有的设备),在未经过专项技术改造,通过燃烧调整方式的变化调整,使锅炉床温、旋风分离器烟温、氧量达到理想运行工况,基本实现330mw循环流化床锅炉机组全负荷脱硝。

[0135]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应

涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1