碳基燃料部分气化耦合的锅炉系统及碳基燃料燃烧方法与流程

1.本技术涉及锅炉技术领域,尤其是涉及一种碳基燃料部分气化耦合的锅炉系统及碳基燃料燃烧方法。

背景技术:

2.目前,在锅炉领域,传统的悬浮燃烧和循环流化燃烧技术难以解决超低挥发分碳基燃料的稳定、高效燃烧以及低氮排放问题。另外,根据经济发展需求,我国对co2排放总量达到峰值的时间管控,以及实现碳中和的目标,迫切的将碳基燃料燃烧利用中的co2减排甚至零排放的问题摆在了本领域技术人员的面前。

技术实现要素:

3.在发明内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本技术内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

4.为了解决碳基燃料燃烧稳定性差、效率低以及高碳排放问题技术问题,本技术提供一种碳基燃料部分气化耦合的锅炉系统及碳基燃料燃烧方法。

5.为实现上述发明目的,本技术采用如下技术方案:一种碳基燃料部分气化耦合的锅炉系统,包括;送料组件,用于输送碳基燃料;气化器,通过输送管连接所述送料组件,并用于使所述碳基燃料部分发生气化反应,以形成气固混合物;锅炉,具有烟气出口及喷口组;以及净化装置,连通所述烟气出口,并用于去除烟气中硫氧化物和/或颗粒物和/或氮氧化物;其中,所述气化器连通所述锅炉的炉膛,所述烟气出口还连通所述气化器和/或所述锅炉的喷口组,所述净化装置的出口连通所述送料组件。

6.气化器的气化室内产生高温气固混合物,并由气化室出口喷入锅炉进行燃烧,将锅炉排出的烟气通过管路再循环至送料组件、气化器及锅炉内,将烟气混入气化剂、助燃剂内,解决碳基燃料温室气体co2排放问题,实现碳基燃料的高效、低氮、低碳燃烧利用。

7.进一步的,在本技术方案的一些实施例中,还包括气体预热器;所述气体预热器具有第一换热通道及第二换热通道,所述第一换热通道一端连通所述烟气出口,另一端连通所述净化装置;所述第二换热通道的入口用于连通助燃剂存储件,所述第二换热通道的出口连通所述锅炉。

8.进一步的,在本技术方案的一些实施例中,所述喷口组包括第一喷风口及位于所述第一喷风口下方的第二喷风口;

所述第二换热通道连通所述第一喷风口和/或第二喷风口,以向所述炉膛内通入助燃剂;所述烟气出口连通所述第一喷风口和/或第二喷风口。

9.具体的,气化室内产生高温气固混合物,并由气化室出口先喷入锅炉主燃区内,在主燃区内与第一喷风口喷入的助燃剂强烈混合,完成主燃过程后,进入燃尽区,未燃尽的固相可燃质继续与第二喷风口喷入的燃尽风强烈混合,完成燃尽过程;进一步的,在本技术方案的一些实施例中,所述第一喷风口设置有多个,并分布于所述锅炉相对两侧的墙壁。

10.进一步的,在本技术方案的一些实施例中,所述第二喷风口设置有1或2层,每层设置有多个所述第二喷风口,每层中多个所述第二喷风口分布于所述锅炉相对两侧的墙壁。

11.进一步的,在本技术方案的一些实施例中,所述送料组件包括储料件及风粉混合器,所述送料组件连通所述风粉混合器,所述风粉混合器通过送粉管连通所述气化器的气化室。

12.进一步的,在本技术方案的一些实施例中,所述净化装置的出口与所述风粉混合器的入口连通。

13.进一步的,在本技术方案的一些实施例中,所述净化装置的出口还连接有二氧化碳富集器。

14.进一步的,在本技术方案的一些实施例中,所述气化器内通有气化剂,所述气化剂包括水蒸气和/或o2/co2助燃剂,所述气化器内过量空气系数在0.2-0.4。

15.所述碳基燃料可以是煤粉/兰炭粉/生物质粉,或煤粉/兰炭粉/生物质粉/焦炭粉/气化废渣等多种碳基燃料的掺混。

16.一种碳基燃料燃烧方法,包括:将碳基燃料在气化器内部分气化形成气固混合物,并通入锅炉内;使所述气固混合物在锅炉主燃区进行主燃;使未燃尽固相可燃质进入燃尽区再次燃烧;将锅炉排出的部分烟气通入主燃区和/或燃尽区和/或气化器。

17.由上述技术方案可知,本技术的碳基燃料部分气化耦合的锅炉系统及碳基燃料燃烧方法的优点和积极效果在于:本技术方案提供一种碳基燃料部分气化耦合的锅炉系统,包括送料组件、气化器、锅炉及净化装置,送料组件用于输送碳基燃料,气化器通过输送管连接所述送料组件,并用于使所述碳基燃料部分发生气化反应,以形成气固混合物,锅炉具有烟气出口及喷口组,净化装置连通所述烟气出口,并用于去除烟气中硫氧化物和/或颗粒物和/或氮氧化物,所述气化器连通所述锅炉的炉膛,所述烟气出口还连通所述气化器和/或所述锅炉的喷口组,所述净化装置连通所述送料组件;气化器的气化室内产生高温气固混合物,并由气化室出口喷入锅炉进行燃烧,通过气化器实现碳基燃料部分气化,可以将燃料预热至1000℃以上,可以解决(超)低挥发分碳基燃料燃烧稳定性问题,将锅炉排出的烟气通过管路再循环至送料组件、气化器及锅炉内,将烟气混入气化剂、助燃剂内,可提高烟气中co2含量至90%以上,便于co2收集,实现碳

基燃料的高效、低氮、低碳燃烧利用。

附图说明

18.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

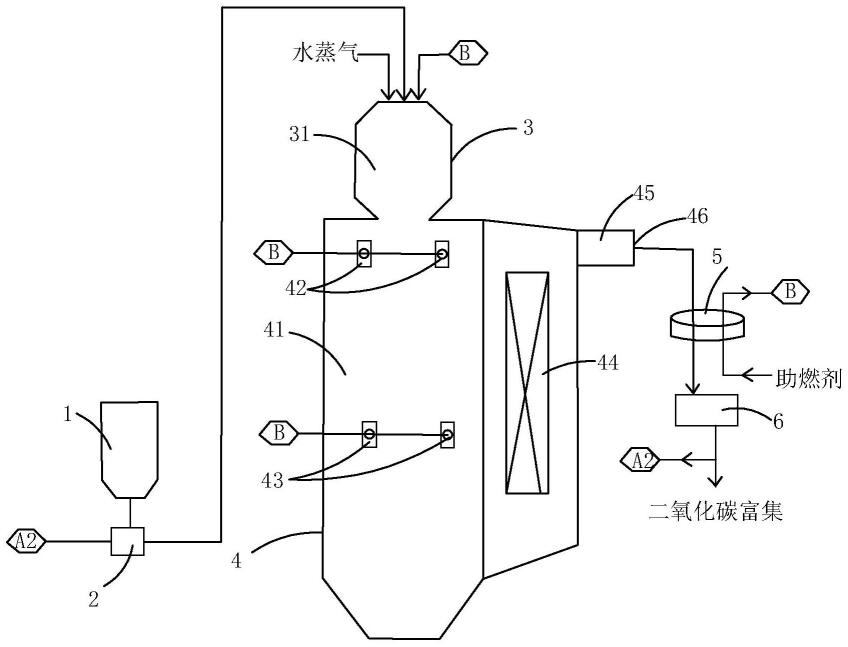

20.图1是根据一示例性实施方式示出的一种碳基燃料部分气化耦合的锅炉系统的一种结构示意图。

21.图2是根据一示例性实施方式示出的一种碳基燃料部分气化耦合的锅炉系统的另一种结构示意图。

22.其中,附图标记说明如下:1-储料件;2-风粉混合器;3-气化器;31-气化室;4-锅炉;5-气体预热器;6-净化装置;41-炉膛;42-第一喷风口;43-第二喷风口;44-对流换热面;45-尾部烟道;46-烟气出口。

具体实施方式

23.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

24.在锅炉领域,传统的悬浮燃烧和循环流化燃烧技术难以解决超低挥发分碳基燃料的稳定、高效燃烧以及低氮排放问题。另外,根据经济发展需求,我国对co2排放总量达到峰值的时间管控,以及实现碳中和的目标,迫切的将碳基燃料燃烧利用中的co2减排甚至零排放的问题摆在了本领域技术人员的面前。

25.为了解决碳基燃料燃烧稳定性差、效率低以及高氮、高碳排放问题技术问题,本技术提供一种碳基燃料部分气化耦合的锅炉系统及碳基燃料燃烧方法,包括送料组件、气化器3、锅炉4及净化装置6,送料组件用于输送碳基燃料,气化器3通过输送管连接所述送料组件,并用于使所述碳基燃料部分发生气化反应,以形成气固混合物,锅炉4具有烟气出口46及喷口组,净化装置6连通所述烟气出口46,并用于去除烟气中硫氧化物和/或颗粒物和/或氮氧化物,气化器3连通所述锅炉4的炉膛41,烟气出口46还连通气化器3和/或锅炉4的喷口组,所述净化装置6连通送料组件;锅炉4工作时,气化器3的气化室31内产生高温气固混合物,并由气化室31出口喷入锅炉4进行燃烧,通过气化器3实现碳基燃料部分气化,可以将燃料预热至1000℃以上,可以解决(超)低挥发分碳基燃料燃烧稳定性问题,将锅炉4排出的烟气通过管路再循环至送料组件、气化器3及锅炉4内,将烟气混入气化剂、助燃剂内,可提高烟气中co2含量至90%以上,便于烟气中co2收集,解决碳基燃料温室气体co2排放问题,实现碳基燃料的高效、低氮、

低碳燃烧利用。

26.图1是根据一示例性实施方式示出的一种碳基燃料部分气化耦合的锅炉系统的一种结构示意图。图2是根据一示例性实施方式示出的一种碳基燃料部分气化耦合的锅炉系统的另一种结构示意图。

27.参考图1所示,本发明提供的碳基燃料部分气化耦合的锅炉系统,包括送料组件、气化器3、锅炉4、气体预热器5和净化装置6。

28.送料组件包括储料件1及风粉混合器2。

29.锅炉4包括炉膛41、喷口组、对流换热面44、烟道45、烟气出口46。

30.喷口组包括第一喷风口42及第二喷风口43。

31.气体预热器5包括第一换热通道及第二换热通道。

32.储料件1连通风粉混合器2,风粉混合器2通过送粉管连通气化器3的气化室31,气化器3的出口与锅炉4的炉膛41密封连通,第一换热通道的一端连通烟气出口46,第一换热通道的另一端连通净化装置6,第二换热通道的一端用于与助燃剂存储件连通,第二换热通道的另一端连通气化器3和/或第一喷风口42和/或第二喷风口43,净化装置6的出口连通风粉混合器2和二氧化碳富集器,解决二氧化碳排放问题。

33.具体示例中,碳基燃料由储料件1卸入风粉混合器2内,并通过送粉管进入气化器3的气化室31内,气化器3内通入气化剂,气化室31内过量空气系数保持在0.2-0.4,本技术方案中,由于气化器3与第二换热通道连通,气化剂可以是水蒸气+o2/co2助燃剂。

34.本技术中,碳基燃料在气化器3的气化室31内发生部分高温氧化反应,从而将燃料预热至1000℃以上,解决(超)低挥发分碳基燃料燃烧稳定性问题。

35.气化室31内产生高温气固混合物,并由气化室31出口先喷入锅炉4主燃区内,与第一喷风口42喷入的助燃剂强烈混合,完成主燃过程后,进入燃尽区,未燃尽的固相可燃质继续与燃尽风强烈混合,完成燃尽过程。

36.如图1,本技术方案中,二次风喷入口位于第二喷风口43上方,即第一喷风口42更靠近气化室31的出口,二次风喷入口对应锅炉4内主燃区,第二喷风口43对应锅炉4内燃尽区。

37.本领域技术人员在本方案的基础上,可以根据燃料变化调控气化室31内还原性气体浓度,促进气化室31内挥发分氮的还原;控制气化室31内温度,抑制热力型nox的生成,同时采用炉内助燃剂分级燃烧技术,即主燃区和燃尽区,抑制燃料型nox的生成,部分气化耦合燃烧的锅炉系统可以实现nox的分型分区控制。

38.炉膛41内燃烧产生的热烟气经过炉膛41及对流换热面44后,经烟道45由锅炉4的烟气出口46排出,排出的烟气通过气体预热器5的第一换热通道流入净化装置6,净化装置6可以去除排烟中的硫氧化物和/或颗粒物和/或氮氧化物,烟气净化装置6的出口与风粉混合器2入口和/或二氧化碳富集器连接,结合co2富集存储技术,解决碳基燃料温室气体co2排放问题,实现碳基燃料的高效、低氮、低碳燃烧利用。

39.助燃剂存储件可以向第二换热通道内通入助燃剂,第二换热通道出口与第一喷风口42和第二喷风口43连接,从而向炉膛41通入助燃剂。本技术中,碳基燃料可以是煤粉/兰炭粉/生物质粉其中的一种;气化器3具有壳体,壳体采用绝热壁面,确保气化室31内有较高的温度预燃燃料,

壳体与炉膛41顶部的连接采用焊接的方式,使气化室31与炉膛41密封连通。

40.气化室31内通入的气化剂可以是水蒸气和o2/co2助燃剂,优选的,气化室31内过量空气系数保持在0.2-0.4,保证碳基燃料燃烧稳定性。

41.第一喷风口42设置有多个,优选4-6个,多个第一喷风口42分布在锅炉4相对两侧的墙壁,本示例中,第一喷风口42可以设置4,相对两侧墙壁上各设置2个,且相对两侧墙壁上的第一喷风口42一一对应设置,使二次风在炉内形成切圆,确保二次风在炉膛41内良好掺混。

42.第一喷风口42通入的助燃剂是o2/co2助燃剂。

43.第二喷风口43设置有1-2层,如图1所示,第二喷风口43设置有1层,每层喷口数量控制在4-6个之间,本示例中,选第二喷风口43设置4个,并对称布置在相对两侧的墙壁上,每侧墙壁布置两个,确保燃尽风在炉膛41内良好掺混。

44.本示例中,第二喷风口43与可燃风喷口上下对应,有利于燃料充分燃烧。第二喷风口43通入的助燃剂是o2/co2助燃剂。

45.需要明书的是,图1中,多个字母b代表连通的接口,多个字母a2代表连通的接口,即第二换热通道的出口连通气化室31和/或第一喷风口42和/或第二喷风口43,净化装置6的出口连通风粉混合器2。

46.如图2所示,在该图示中,第二换热通道的出口不与气化器3连通,将锅炉4的烟气出口46通过管路连通气化器3和/或第一喷风口42和/或第二喷风口43,即在助燃剂中混入烟气,可提高锅炉4排除烟气的co2含量,第一喷风口42设置6个,第二喷风口43设置两层,每层设置6个第二喷风口43。

47.图2的具体示例中,碳基燃料可以是煤粉/兰炭粉/生物质粉/焦炭粉/气化废渣等多种碳基燃料的掺混,本示例中,碳基燃料采用2种及以上混合而成。风粉混合器2将碳基燃料通入气化器3的气化室31,气化室31内产生高温气固混合物,采用部分气化技术可以将燃料预热至1000℃以上,可以解决(超)低挥发分碳基燃料燃烧稳定性问题,由气化室31出口先喷入锅炉4主燃区内,与第一喷风口42喷入的助燃剂强烈混合,完成主燃过程后,进入燃尽区,未燃尽的固相可燃质继续与第二喷风口43喷入的燃尽风强烈混合,完成燃尽过程,燃烧产生的热烟气经过炉膛41及对流换热面44后,经烟道45由锅炉4烟气出口46排出,排出的烟气一部分流向气化室31入口、第一喷风口42及第二喷风口43连接,另一部分流向气体预热器5的第一换热通道入口。

48.气体预热器5的第二换热通道入口接入o2/co2助燃剂连接,第二换热通道出口与第一喷风口42和第二喷风口43连接,气体预热器5也可对助燃剂进行预热。

49.锅炉4工作过程中,气化室31的气化剂可以是水蒸气+再循环烟气,气化室31内过量空气系数保持在0.2-0.4。

50.第一喷风口42通入的助燃剂是o2/co2助燃剂+再循环烟气。

51.第二喷风口43通入的助燃剂是o2/co2助燃剂+再循环烟气。

52.净化装置6去除排烟中的硫氧化物、颗粒物和氮氧化物,净化装置6出口与风粉混合器2的入口和二氧化碳富集器连接。

53.采用o2/co2作为炉内助燃剂,将部分烟气与助燃剂掺混,提高烟气中co2含量至90%以上,再结合co2富集存储技术,解决碳基燃料温室气体co2排放问题,实现碳基燃料的

高效、低氮、低碳燃烧利用。

54.本技术方案中,气化器3的壳体采用绝热壁面,确保气化室31内有较高的温度预燃燃料,壳体与锅炉4炉膛41顶部的连接采用焊接的方式;图2示例中,第一喷风口42数量设置6个,并对称布置在炉膛41相对两侧的墙壁上,每侧墙壁布置3个,使二次风在炉内形成切圆,确保二次风在炉膛41内良好掺混;第二喷风口43层数为2,每层喷口数量控制在6个之间,并对称布置在炉膛41相对两侧的墙壁上,每侧墙布置3个,确保燃尽风在炉膛41内良好掺混。

55.需要说明的是,图2中,多个a1示意为连通的接口,多个a2示意为连通的接口,多个b示意为连通的接口。

56.本技术方案还提供一种碳基燃料燃烧方法,将碳基燃料在气化器内部分气化形成气固混合物,并通入锅炉内;向锅炉内通入助燃剂;使所述气固混合物在锅炉主燃区进行主燃;使未燃尽固相可燃质进入燃尽区再次燃烧;将锅炉排出的部分烟气通入主燃区和/或燃尽区和/或气化器。

57.本方法采用碳基燃料部分气化技术可以将燃料预热至1000℃以上,可以解决(超)低挥发分碳基燃料燃烧稳定性问题,采用炉内助燃剂分级燃烧技术,抑制燃料型nox的生成,部分气化耦合燃烧的锅炉系统可以实现nox的分型分区控制,采用o2/co2作为炉内助燃剂,提高烟气中co2含量至90%以上,再结合co2富集存储技术,解决碳基燃料温室气体co2排放问题,实现碳基燃料的高效、低氮、低碳燃烧利用。

58.综上本技术提供一种碳基燃料部分气化耦合的锅炉系统及燃机燃料燃烧方法,锅炉系统包括储料件1、风粉混合器2、气化器3、锅炉4、气体预热器5和烟气净化装置6,锅炉4包括炉膛41、第一喷风口42、第二喷风口43、对流换热面44、烟道45、锅炉4烟气出口46,与现有技术相比,本系统在安全、稳定运行的工况下,碳基燃料在气化室31内发生部分气化反应预热可燃质,实现超低挥发分碳基燃料的稳定燃烧,并抑制热力型nox生成,再耦合先进低氮与富氧燃烧技术,实现多种类碳基燃料的高效、低氮与低碳燃烧利用,气化器3内部分气化技术的应用,不仅提供预热热源,还实现了nox的分型分区控制,次风喷口、第二喷风口43助燃剂的喷入,实现富氧燃烧技术的应用,显著提高烟气中co2浓度,降低co2回收成本和难度。

59.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

60.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明

将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1