一种紧凑型的蓄热式热氧化和催化氧化器的制作方法

1.本实用新型涉及有机气体处理技术领域,具体涉及一种紧凑型的蓄热式热氧化和催化氧化器。

背景技术:

2.有机废气是常见的污染物。有机废气不仅对环境和人体健康造成危害,而且是pm2.5的前驱物之一。氧化是最彻底的有机废气处理技术。蓄热式热氧化(rto)和蓄热式催化氧化(rco)采用陶瓷蓄热体进行热回收,将氧化处理后的净化气的热量储存下来用于加热进气,从而提高能量利用效率,减少运行费用。

3.rto/rco采用两种方式实现周期性进气和出气:旋转式和多床式。多床式rto/rco采用多个蓄热室进行进气、出气和吹扫操作。每个蓄热室内填充有蓄热体,蓄热室壁为钢材覆盖耐热材料,每个蓄热室床之间分隔,成长方体,有单独的器壁和耐热层。蓄热室上方为燃烧室(氧化室)。rco的蓄热体层上方为催化剂层。燃烧室(氧化室)是有机物发生氧化反应的场所,为保证氧化反应的效率,需要达到一定的温度、停留时间和湍流度,因此需要尽可能地保证气体在燃烧室混合均匀,防止出现“死区”和“短路”。现有的rto和rco不同蓄热室保持一定的0.5~1.5米的间隔,即是为了防止出现“短路”,同时保证气体能较为充分地混合,保证rto/rco的处理效率。尽管如此设计会加大散热损失,增大设备成本,增加占地面积和降低设备整体结构强度等不利之处。但是为了保证处理效率,不得不承受这些不利后果。

技术实现要素:

4.本实用新型的目的在于针对现有技术的缺陷和不足,提供了一种紧凑型的蓄热式热氧化和催化氧化器,结构紧凑、占地小,减少散热损失、降低设备制造成本,同时能保证气体在进入燃烧室后混合均匀,不发生短路,提高处理效率和气体分布均匀度,从而提高rto/rco整体的处理效率。

5.为达到上述目的,本实用新型采用了下列技术方案:它包含平台、阀门、蓄热室和燃烧室;所述蓄热室和燃烧室均设置在平台内,数个蓄热室相连通设置,燃烧室与蓄热室连通设置,每个蓄热室的内壁均设有蓄热体层,每个蓄热室下端出入口均设有阀门;相邻蓄热室之间均设有隔离体。

6.优选地,所述隔离体包含:

7.隔断钢板,所述隔断钢板垂直设置在相邻两个蓄热室之间;

8.耐热材料层,所述耐热材料层设置在隔断钢板的两侧,且分别位于相邻两个蓄热室内;

9.隔断体放置平台,所述隔断体放置平台固定在隔断钢板的上端,且架设在耐热材料层上;

10.隔断体,所述隔断体固定在隔断体放置平台上。

11.优选地,所述隔离体的高度小于等于燃烧室高度的1/4。

12.优选地,所述隔断体的底部厚度小于等于相邻蓄热室之间两个耐热材料层的边缘之间的距离,且差值不大于100mm,优选30-80mm。

13.优选地,所述隔断体的厚度上下一致。

14.优选地,所述隔断体底层厚度大于上层厚度设置,且截面为梯形结构,优选等腰梯形结构,且下底与腰之间的夹角为70-88

°

。

15.优选地,所述隔断体为蜂窝状蓄热体堆积而成,蜂窝孔洞为相邻蓄热室之间的气体流动方向,并与流动方向平行或者夹角为0~15

°

,优选夹角为5

°

~15

°

。

16.与现有技术相比,本实用新型的有益效果是:本实用新型提供了一种紧凑型的蓄热式热氧化和催化氧化器,结构紧凑、占地小,减少散热损失、降低设备制造成本,同时能保证气体在进入燃烧室后混合均匀,不发生短路,提高处理效率和气体分布均匀度,从而提高rto/rco整体的处理效率。

附图说明

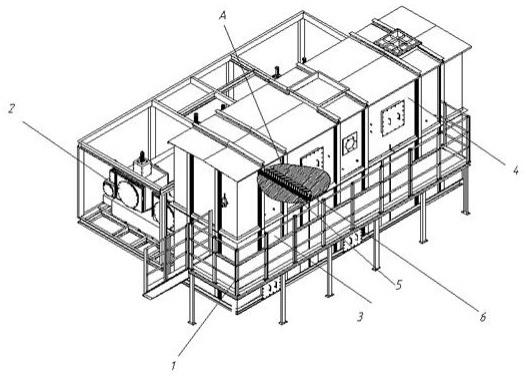

17.图1是本实用新型的结构示意图。

18.图2是图1中a部放大图。

19.附图标记说明:

20.平台1、阀门2、蓄热室3、燃烧室4、蓄热体层5、隔离体6、隔断钢板6-1、隔断体放置平台6-2、耐热材料层6-3、隔断体6-4。

具体实施方式

21.下面将结合附图,对本实用新型中的技术方案进行清楚、完整地描述,以描述中的优选实施例只作为举例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.如图1和图2所示,本具体实施方式采用如下技术方案:它包含平台1、阀门2、蓄热室3和燃烧室4;所述蓄热室3和燃烧室4均设置在平台1内,数个蓄热室3相连通设置,燃烧室4与蓄热室3连通设置,每个蓄热室3的内壁均设有蓄热体层5,每个蓄热室3下端出入口均设有阀门2;相邻蓄热室3之间均设有隔离体6;隔离体6的高度小于等于燃烧室4高度的1/4。

23.优选地,所述隔离体6包含:

24.隔断钢板6-1,所述隔断钢板6-1垂直设置在相邻两个蓄热室3之间;

25.耐热材料层6-3,所述耐热材料层6-3设置在隔断钢板6-1的两侧,且分别位于相邻两个蓄热室3内;

26.隔断体放置平台6-2,所述隔断体放置平台6-2固定在隔断钢板6-1的上端,且架设在耐热材料层6-3上;

27.隔断体6-4,所述隔断体6-4固定在隔断体放置平台6-2上;隔断体6-4的厚度上下一致或者底层厚度大于上层厚度设置,且截面为梯形结构,优选等腰梯形结构,且下底与腰之间的夹角为70-88

°

;隔断体6-4为蜂窝状蓄热体堆积而成,蜂窝孔洞为相邻蓄热室3之间的气体流动方向,并与流动方向平行或者夹角为0~15

°

,优选夹角为5

°

~15

°

。

28.采用上述结构后,本具体实施方式提供了一种紧凑型的蓄热式热氧化和催化氧化器,结构紧凑、占地小,减少散热损失、降低设备制造成本,同时能保证气体在进入燃烧室后

混合均匀,不发生短路,提高处理效率和气体分布均匀度,从而提高rto/rco整体的处理效率。

29.实施例一:

30.本实施例为三床式rto,三个蓄热室3相连,之间以8mm的隔断钢板6-1以及两侧各150mm的耐热材料层6-3作为间隔,则三个蓄热室3相互之间的耐热材料层6-3边缘距离为308mm,隔断钢板6-1上端焊接水平放置的钢板作为隔断体放置平台6-2,隔断体放置平台6-2的厚度为10mm,宽度为280mm,即其两侧与相邻的两个耐热材料层6-3边缘位置处水平方向各有14mm间距;隔断体6-4为蜂窝状陶瓷蓄热体,孔洞方向与气流方向平行,隔断体6-4高度为200mm,隔断体6-4截面为长方形,上下宽度相同,均为270mm。

31.实施例二:

32.本实施例为三床式rto,三个蓄热室3相连,之间以10mm的隔断钢板6-1以及两侧各150mm耐热材料层6-3作为间隔,则三个蓄热室3相互之间的耐热材料层6-3边缘距离为310mm,隔断钢板6-1上端焊接水平放置的钢板作为隔断体放置平台6-2,隔断体放置平台6-2的厚度为10mm,宽度为310mm,即其两侧与相邻的两个耐热材料层6-3边缘位置处水平方向间距为0,隔断体6-4为蜂窝状陶瓷蓄热体,孔洞方向与气体流动方向夹角为5

°

,隔断体6-4高度为250mm,隔断体截面为梯形,上端宽度为230mm,下端宽度为280mm(下底与腰夹角为84.3

°

)。

33.实施例三:

34.本实施例为三床式rto,三个蓄热室3相连,之间以10mm的隔断钢板6-1以及两侧各100mm耐热材料层6-3作为间隔,则三个蓄热室3相互之间的耐热材料层6-3边缘距离为210mm,隔断钢板6-1上端焊接水平放置的钢板作为隔断体放置平台6-2,隔断体放置平台6-2厚度为10mm,宽度为190mm,即其两侧与相邻的两个耐热材料层6-3边缘位置处水平方向间距各为10mm,隔断体6-4为蜂窝状陶瓷蓄热体,孔洞方向与气体流动方向夹角为10

°

,隔断体6-4高度为250mm,隔断体6-4截面为梯形,上端宽度为160mm,下端宽度为180mm(下底与腰夹角为87.71

°

)。

35.对于本领域的技术人员来说,其可以对前述各实施例所记载的技术方案进行修改、部分技术特征的等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1