一种叶片可全角度调节的旋流器的制作方法

1.本实用新型涉及燃气轮机技术领域,尤其涉及一种叶片可全角度调节的旋流器。

背景技术:

2.旋流器是现代燃气轮机燃烧室的重要组成部分,通常安装在燃烧室的上游,使进入燃烧室的空气或燃料产生强烈的旋流,在燃烧室内形成回流区,增强燃烧过程中燃料与空气的混合,提高燃烧效率,降低燃烧污染物的排放。燃气轮机在运行时会面临变工况的需要,变工况时旋流强度过低会降低燃烧效率,旋流强度过高则可能导致燃烧不稳定性。旋流器的叶片角度与旋流强度直接相关,传统旋流器的叶片和内外壁通常是通过铸造或焊接方式一体成型的,旋流器叶片角度是固定的,因此传统旋流器的旋流强度不能根据燃烧工况进行动态的调节,存在潜在的燃烧效率和安全问题。另外在燃烧器的设计阶段,通常会制造多种叶片角度的旋流器进行反复试验,存在旋流器制造成本和试验成本较高的问题。

3.现有技术中已有多种技术方案实现了旋流器叶片角度的同步调节,但是这些方案存在旋流器叶片角度不易调节,旋流器叶片角度调节范围有限,加工制作不易等问题。

技术实现要素:

4.针对现有技术的不足,本实用新型提供一种叶片可全角度调节的旋流器,旨在解决旋流器叶片角度不易调节、调节范围有限以及加工制作不易的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种叶片可全角度调节的旋流器,包括外壁、内壁、叶片外轴、叶片、叶片内轴、从动齿轮、中心齿轮、中心齿轮轴、齿轮支撑、驱动端;

7.所述旋流器外壁和内壁上均周向分布若干个圆孔,且外壁与内壁上的圆孔一一对应,所述叶片位于内外壁之间的环形通道内;所述叶片通过叶片外轴与外壁可转动连接,所述叶片通过叶片内轴与内壁可转动连接;所述叶片外轴、叶片内轴和叶片固连,所述叶片在旋流器内外壁的圆孔内可全角度转动;

8.所述中心齿轮位于内壁的中心,中心齿轮的圆心处连接有中心齿轮轴;所述中心齿轮轴的最外端为驱动端,驱动端连接外部电机;所述齿轮支撑的中心为通孔,与旋流器的内壁相连;所述中心齿轮轴嵌在齿轮支撑上,所述中心齿轮轴与所述中心齿轮固连,可在齿轮支撑的中心通孔内转动;所述从动齿轮的数量与内外壁上的圆孔数量相同,所述中心齿轮与从动齿轮啮合,所述从动齿轮通过从动齿轮轴与叶片内轴固定,可沿着圆孔轴心同步转动。

9.进一步地,所述从动齿轮和中心齿轮均为锥齿轮。

10.进一步地,所述旋流器的外壁和内壁上的周向上都均匀分布有六个圆孔。

11.进一步地,所述叶片外轴、叶片内轴通过焊接与叶片固连。

12.进一步地,所述内壁和齿轮支撑一体化成型。

13.进一步地,还包括外轴套、内轴套,所述内轴套和外轴套套在所述从动齿轮轴上,

分布在内壁两侧,实现所述从动齿轮和叶片内轴的轴向定位;所述内轴套、外轴套与内壁和外壁的圆孔同轴心。

14.与现有技术相比,本实用新型的有益效果是:

15.本实用新型通过齿轮传动带动旋流器叶片旋转,实现了旋流器叶片角度的全角度同步可调,解决了传统旋流器旋流强度不可调的问题。相比同类技术方案,本实用新型对旋流器叶片角度的调节范围更宽,实现了旋流器叶片的全角度调节,且加工制作更为方便。

附图说明

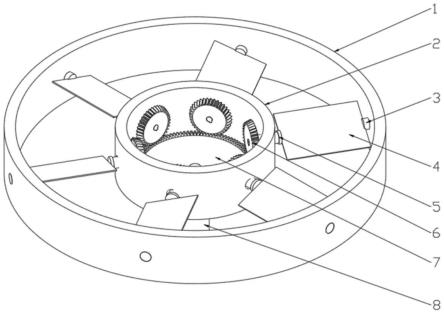

16.图1为可全角度调叶片角度的旋流器示意图。

17.图2为图1的俯视图。

18.图3为图1的轴向剖面图。

19.附图标记说明:1-外壁,2-内壁,3-叶片外轴,4-叶片,5-叶片内轴,6-从动齿轮,7-中心齿轮,8-中心齿轮轴,9-外轴套,10-内轴套,11-齿轮支撑,12-驱动端。

具体实施方式

20.下面根据附图和优选实施例详细描述本实用新型,本实用新型的目的和效果将变得更加明白,以下结合附图和实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

21.本实用新型为一种叶片可全角度调节的旋流器,包括外壁1、内壁2、叶片外轴3、叶片4、叶片内轴5、从动齿轮6、中心齿轮7、中心齿轮轴8、外轴套9、内轴套10、齿轮支撑11、驱动端12。

22.如图1-3所示,旋流器外壁1和内壁2周向均匀分布六个圆孔,且外壁1与内壁2上的圆孔一一对应,叶片4位于内外壁之间的环形通道内。叶片4通过叶片外轴3与外壁1相连,通过叶片内轴5与旋流器的内壁2相连,叶片外轴3、叶片内轴5和叶片4焊接,且叶片4可沿着叶片内外轴在旋流器内外壁的圆孔内全角度转动。

23.内壁2中心为中心齿轮7,中心齿轮7的圆心处连接有中心齿轮轴8。中心齿轮轴8最外端为驱动端12,驱动端12连接外部步进电机(图中未画出)。齿轮支撑11为阶梯状,中心为通孔,与旋流器的内壁2相连。中心齿轮7和中心齿轮轴8固连,中心齿轮轴8嵌在齿轮支撑11上,可在齿轮支撑11的中心通孔内转动。中心齿轮7与六个均匀分布的从动齿轮6相配合,从动齿轮6通过从动齿轮轴与叶片内轴5固定在一起,内轴套10和外轴套9套在从动齿轮轴,分布在内壁2两侧,用于实现从动齿轮6和叶片内轴5的轴向定位。内轴套10、外轴套9与内壁2和外壁1的圆孔同轴心,从动齿轮6与叶片内轴5固定在一起,可沿着圆孔轴心同步转动。中心齿轮7和从动齿轮6优选为锥齿轮。

24.中心齿轮轴8的驱动端12与步进电机相连,当需要改变旋流器的叶片角度时,步进电机通过驱动端12带动中心齿轮轴8在齿轮支撑11的通孔内转动,中心齿轮7与中心齿轮轴8同步旋转,带动六个从动齿轮6沿着内壁2和外壁1的圆孔轴心同步旋转,叶片4通过叶片内轴5和从动齿轮6连接在一起,叶片4随着从动齿轮6同步旋转。因此通过中心齿轮轴8的转动可以实现六个旋流器叶片4进行全角度同步调整。

25.本领域普通技术人员可以理解,以上所述仅为实用新型的优选实例而已,并不用

于限制实用新型,尽管参照前述实例对实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实例记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在实用新型的精神和原则之内,所做的修改、等同替换等均应包含在实用新型的保护范围之内。

技术特征:

1.一种叶片可全角度调节的旋流器,其特征在于,包括外壁(1)、内壁(2)、叶片外轴(3)、叶片(4)、叶片内轴(5)、从动齿轮(6)、中心齿轮(7)、中心齿轮轴(8)、齿轮支撑(11)、驱动端(12);所述旋流器外壁(1)和内壁(2)上均周向分布若干个圆孔,且外壁(1)与内壁(2)上的圆孔一一对应,所述叶片(4)位于内外壁之间的环形通道内;所述叶片(4)通过叶片外轴(3)与外壁(1)可转动连接,所述叶片(4)通过叶片内轴(5)与内壁(2)可转动连接;所述叶片外轴(3)、叶片内轴(5)和叶片(4)固连,所述叶片(4)在旋流器内外壁的圆孔内可全角度转动;所述中心齿轮(7)位于内壁(2)的中心,中心齿轮(7)的圆心处连接有中心齿轮轴(8);所述中心齿轮轴(8)的最外端为驱动端(12),驱动端(12)连接外部电机;所述齿轮支撑(11)的中心为通孔,与旋流器的内壁(2)相连;所述中心齿轮轴(8)嵌在齿轮支撑(11)上,所述中心齿轮轴(8)与所述中心齿轮(7)固连,可在齿轮支撑(11)的中心通孔内转动;所述从动齿轮(6)的数量与内外壁上的圆孔数量相同,所述中心齿轮(7)与从动齿轮(6)啮合,所述从动齿轮(6)通过从动齿轮轴与叶片内轴(5)固定,可沿着圆孔轴心同步转动。2.如权利要求1所述的叶片可全角度调节的旋流器,其特征在于,所述从动齿轮(6)和中心齿轮(7)均为锥齿轮。3.如权利要求1所述的叶片可全角度调节的旋流器,其特征在于,所述旋流器的外壁(1)和内壁(2)上的周向上都均匀分布有六个圆孔。4.如权利要求1所述的叶片可全角度调节的旋流器,其特征在于,所述叶片外轴(3)、叶片内轴(5)通过焊接与叶片(4)固连。5.如权利要求1所述的叶片可全角度调节的旋流器,其特征在于,所述内壁(2)和齿轮支撑(11)一体化成型。6.如权利要求1所述的叶片可全角度调节的旋流器,其特征在于,还包括外轴套(9)、内轴套(10),所述内轴套(10)和外轴套(9)套在所述从动齿轮轴上,分布在内壁(2)两侧,实现所述从动齿轮(6)和叶片内轴(5)的轴向定位;所述内轴套(10)、外轴套(9)与内壁(2)和外壁(1)的圆孔同轴心。

技术总结

本实用新型公开了一种叶片可全角度调节的旋流器,该旋流器包括内壁、外壁以及在内壁、外壁之间可转动连接的叶片,还包括与叶片固连的从动齿轮,与从动齿轮啮合的中心齿轮,中心齿轮最外端为驱动端,驱动端可连接外部电机。通过中心齿轮和从动齿轮啮合,带动叶片实现全角度的转动。本实用新型的旋流器的叶片角度的调节范围更宽,实现了旋流器叶片的全角度调节,且加工制作更为方便。且加工制作更为方便。且加工制作更为方便。

技术研发人员:周昊 韦栋梁 马伟伟 朱义凡 谢碧达

受保护的技术使用者:苏州达储能源科技有限公司

技术研发日:2022.08.08

技术公布日:2022/12/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1