一种用于旋风分离器入口烟道物料流化系统的制作方法

1.本实用新型涉及循环流化床锅炉技术领域,具体公开一种用于旋风分离器入口烟道物料流化系统。

背景技术:

2.循环流化床锅炉采用的是工业化程度最高的洁净煤燃烧技术,但循环流化床锅炉运行中旋风分离器的水平烟道积灰是一项比较严重的问题:由于循环流化床锅炉固有特性,烟气携带大量物料颗粒进行强烈扰动、燃烧、换热,烟气中灰浓度较高;锅炉负荷减小时,烟气流量降低,烟气流速也随之降低,从而导致大量灰颗粒在水平烟道沉积,而灰位的逐渐升高会直接降低水平烟道的通流面积;当锅炉负荷再次升高时,烟气流速增大,因水平烟道处流通面积减少,风烟系统阻力随之增大。

3.风烟系统阻力增大会引起以下问题:首先,阻力增大使得引风机出力增大,进而增加厂用电率;其次,随着烟气流速增大,水平烟道处磨损增大,极易造成浇注料脱落,尤其是旋风分离器切向部位磨损更加严重,大大降低锅炉运行周期;再次,改变了原烟气进入旋风分离器的流场,造成旋风分离器效率下降,影响受热面的传热,影响锅炉效率;最后,由于旋风分离器水平烟道积灰,延长了锅炉的冷却时间,大大增加了风机电耗,同时清理时需要花费大量的人力、物力,同时增加检修时长。

技术实现要素:

4.本实用新型的构思在于:增加旋风分离器入口烟道物料流化系统,用一次热风通过猪尾形管风帽使旋风分离器入口烟道积灰流化起来,然后进入旋风分离器。

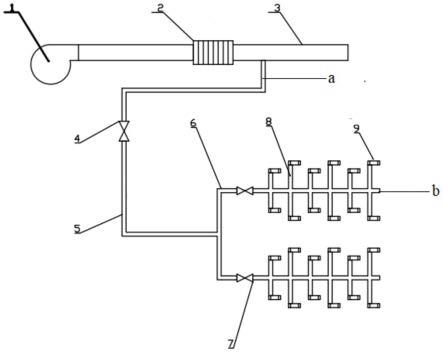

5.本实用新型提供一种用于旋风分离器入口烟道的物料流化系统,所述物料流化系统包括流化风总阀4,流化风总管线5,流化风分支管线6,流化风分支阀7,流化风软管8,流化风帽9;所述流化风总阀4通过管线a与风源机构相连接;所述流化风总管线5接于流化风总阀4后,流化风总管线5末端分出流化风分支管线6;所述流化风分支管线6接向流化风分支阀7;所述流化风分支阀7后接有吹扫风分支集管b,吹扫风分支集管b上对称地设有流化风软管8;流化风软管8末端设有流化风帽9,所述流化风帽9垂直于流化风软管8、与旋风分离器入口烟道平行。

6.优选地,所述流化风帽9为猪尾形管风帽。

7.优选地,所述流化风软管8在吹扫风分支集管b上以“长-短”交错的方式对称布置。

8.优选地,所述流化风总管线5末端共分出2支流化风分支管线6,分别连接有流化风分支阀7。

9.进一步地,所述每个吹扫风分支集管b分别设有12支流化风软管8。

10.进一步地,所述物料流化系统共由24个流化风帽。

11.优选地,所述流化风总管线5为dn219白钢管线。

12.优选地,所述流化风分支管线6为dn108白钢管线。

13.优选地,所述风源机构包括一次风机1和出口风道3。

14.进一步地,所述出口风道3中间设有空气预热器2。

15.本实用新型取得的有益效果:本实用新型公开的旋风分离器入口烟道的物料流化系统,在应用后能够大大降低锅炉冷却时间,减小风机电耗、减小氨水使用量、降低烟气流速、提高锅炉热效率,同时减小清灰时人力、减小清灰时长、降低清灰时安全风险。

附图说明

16.图1为本实用新型的系统结构示意图。

具体实施方式

17.为了使本实用新型的目的、技术方案和优点更加清楚明确,结合以下实施例,对本实用新型进行进一步的详细说明。应当说明的是,本实用新型并不限于以下实施例。

18.实施例1

19.如图1所示,一种用于旋风分离器入口烟道的物料流化系统,所述物料流化系统包括流化风总阀4,流化风总管线5,流化风分支管线6,流化风分支阀7,流化风软管8,流化风帽9;所述流化风总阀4通过管线a与旋风分离器入口烟道3相连接;所述流化风总管线5接于流化风总阀4后,流化风总管线5为dn219白钢管线;流化风总管线5末端分出2支流化风分支管线6,流化风分支管线6为dn108白钢管线;所述流化风分支管线6接向流化风分支阀7;所述流化风分支阀7后接有吹扫风分支集管b,每支吹扫风分支集管b上以“长-短”交错的方式对称布置12支流化风软管8;每支流化风软管8末端设有流化风帽9,所述流化风帽9垂直于流化风软管8、与旋风分离器入口烟道平行,流化风帽9为猪尾形管风帽,所述物料流化系统共由24个流化风帽。

20.所述出口风道3中间设有一次风空气预热器2上连接有一次风空气预热器2,所述一次风空气预热器2前连接有一次风机1。

21.增加旋风分离器入口烟道物料流化系统后,取得如下效果:旋风分离器入口水平烟道通流面积大大改善,风烟系统阻力减小,引风机电流降低4a,厂用电耗减小;分离器分离效率增加,增大返料器返料量,床温降低4℃,减小no

x

生成量,减少氨水使用量;经测算,加装旋风分离器入口烟道物料流化系统后烟气流速降低2m/s,减小了旋风分离器入口切向部位的磨损,避免掉落的浇注料掉落至回料腿,降低了非计划停炉的可能性;受热面的换热效率增加,间接降低煤耗,提高锅炉运行经济性;锅炉冷却时间减少8小时,减少辅机用电量;减少水平烟道清灰所需要的人力、物力,同时降低清灰人员作业时的安全风险。

技术特征:

1.一种用于旋风分离器入口烟道物料流化系统,其特征在于,所述物料流化系统包括风源机构、流化风总阀(4),流化风总管线(5),流化风分支管线(6),流化风分支阀(7),流化风软管(8),流化风帽(9);所述流化风总阀(4)通过管线(a)与风源机构相连接;所述流化风总管线(5)接于流化风总阀(4)后,流化风总管线(5)末端分出流化风分支管线(6);所述流化风分支管线(6)接向流化风分支阀(7);所述流化风分支阀(7)后接有吹扫风分支集管b,吹扫风分支集管(b)上对称地设有流化风软管(8);流化风软管(8)末端设有流化风帽(9),所述流化风帽(9)与流化风软管(8)垂直、与旋风分离器入口烟道平行。2.根据权利要求1所述的用于旋风分离器入口烟道物料流化系统,其特征在于,所述流化风帽(9)为猪尾形管风帽。3.根据权利要求1所述的用于旋风分离器入口烟道物料流化系统,其特征在于,所述流化风软管(8)在吹扫风分支集管(b)上以“长-短”交错的方式对称布置。4.根据权利要求1所述的用于旋风分离器入口烟道物料流化系统,其特征在于,所述流化风总管线(5)末端共分出2支流化风分支管线(6),所述流化风分支管线(6)后分别连接有流化风分支阀(7)。5.根据权利要求1所述的用于旋风分离器入口烟道物料流化系统,其特征在于,所述每个吹扫风分支集管(b)分别设有12支流化风软管(8)。6.根据权利要求5所述的用于旋风分离器入口烟道物料流化系统,其特征在于,所述物料流化系统共有24个流化风帽(9)。7.根据权利要求1所述的用于旋风分离器入口烟道物料流化系统,其特征在于,所述流化风总管线(5)为dn219白钢管线。8.根据权利要求1所述的用于旋风分离器入口烟道物料流化系统,其特征在于,所述流化风分支管线(6)为dn108白钢管线。9.根据权利要求1所述的用于旋风分离器入口烟道物料流化系统,其特征在于,所述风源机构包括一次风机(1)和出口风道(3)。10.根据权利要求9所述的用于旋风分离器入口烟道物料流化系统,其特征在于,所述出口风道(3)中间设有空气预热器(2)。

技术总结

本实用新型涉及循环流化床锅炉技术领域,具体公开一种用于旋风分离器入口烟道物料流化系统。所述物料流化系统包括流化风总阀、流化风总管线、流化风分支管线、流化风分支阀、流化风软管和流化风帽。所述物料流化系统,在应用后能够大大降低锅炉冷却时间,减小风机电耗、减小氨水使用量、降低烟气流速、提高锅炉热效率,同时减小清灰时人力、减小清灰时长、降低清灰时安全风险。清灰时安全风险。清灰时安全风险。

技术研发人员:张超 孙伟 徐晓 王万波 才帅 李在洲 陈聪 关文器

受保护的技术使用者:北方华锦化学工业股份有限公司

技术研发日:2022.10.24

技术公布日:2023/3/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1