一种锅炉冷渣机的制作方法

本技术涉及冷渣机,更具体涉及一种锅炉冷渣机。

背景技术:

1、冷渣机又称冷渣器冷渣机主要由筒体、进渣箱、出渣箱、动力传动装置、底架和电气控制系统组成,筒体和分隔架均采用水冷壁式结构,筒体内壁和分隔架上均焊有导渣片。

2、现有的冷渣机在使用过程中经常出现内部管道磨损严重,整体上存在减薄的现象,内部螺旋片磨损严重,大大降低了冷渣机出力,工作效率低下,影响机组安全稳定运行。

技术实现思路

1、本实用新型所要解决的技术问题在于:如何降低冷渣机内部零件的损耗。

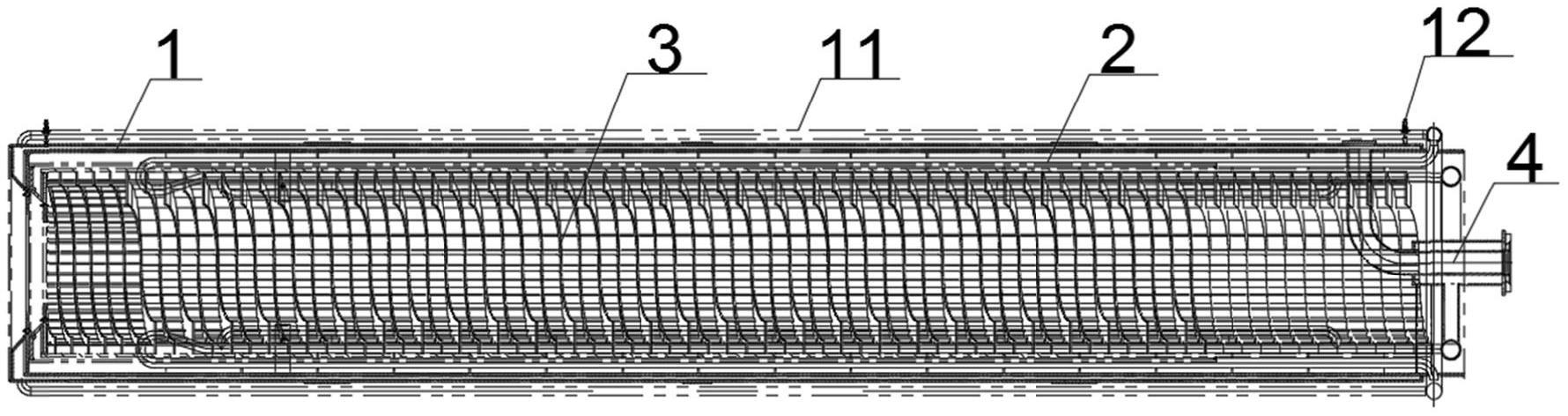

2、本实用新型通过以下技术手段实现解决上述技术问题的:一种锅炉冷渣机,包括筒体、管排组件、螺旋组件、集水箱,所述筒体的左侧为进口端,所述筒体的右侧为出口端,所述管排组件设有多组均固定连接在筒体的内腔,每组所述管排组件的上端均穿过筒体的内腔延伸至外侧与集水箱相连通,所述筒体的外侧固定连接有若干个外部水管,所述集水箱与外部水管相连通,所述螺旋组件设有若干组均固定连接在筒体的内腔,所述螺旋组件均从进口端到出口端依次连续固定连接在筒体的内壁。

3、本申请通过将管排组件设置若干组,并将每组管排组件都设置若干个,使其通过弯头延伸至外侧与集水箱相连通,提高了筒体内腔的受热面,一定程度上降低磨损和内部应力,再通过将不同的螺旋组件从进口端到出口端依次连续固定连接筒体的内腔,从而进一步降低内部磨损。

4、优选地:所述管排组件具体为12组,每组所述管排组件均包括3个规格为φ60×7的“十字型”鳍片管。

5、优点:增加鳍片管的数量,增加鳍片管的内径,改变鳍片管的结构,有效的解决了受热面的问题。

6、优选地:所述每组鳍片管的前端均焊接有弯管,每组鳍片管均通过弯管相并联。

7、优选地:所述管排组件包括固定栓,所述每组鳍片管的外侧均套接有连接板,所述固定栓的一端均贯穿连接板延伸至外侧与螺母相螺接。

8、优点:有效的防止了鳍片管使用过程中松动。

9、优选地:所述每组管排组件的外侧均固定连接有若干个固定夹,所述固定夹的开口端与筒体的内壁固定连接。

10、优点:保证了管排组件整体的稳定性。

11、优选地:所述螺旋组件包括叶片,所述叶片包括数倍于管排组件数量的第一螺旋片,所述筒体的进口端设有预留区,所述第一螺旋片均等距焊接在预留区的四周,且所述每两个第一螺旋片之间均共同焊接有螺旋导叶。

12、优点:进口端小,有效的提高了导流效果。

13、优选地:所述叶片还包括与管排组件数量相对应的第二螺旋片纵向螺旋片、第三螺旋片、第四螺旋片,所述第二螺旋片纵向螺旋片位于第一螺旋片的右侧,所述第三螺旋片位于第二螺旋片纵向螺旋片的右侧,所述第四螺旋片位于第三螺旋片的右侧,所述每两个第二螺旋片纵向螺旋片、第三螺旋片、第四螺旋片之间均固定连接有螺旋导叶,所述螺旋导叶的两侧均通过分别与其对应的第二螺旋片、第三螺旋片、第四螺旋片固定连接。

14、优点:根据冷渣机的具体尺寸进行具体安装,有效的提高了冷渣机的导流量。

15、优选地:所述若干个螺旋导叶相对应的一侧均设有纵向导流片,且多个所述纵向导流片均焊接在筒体的内腔。

16、优点:提供冷渣机的导流量。

17、优选地:所述外部水管的下端与筒口组件相连通,所述筒口组件包括进水管,所述进水管整体为“l型”结构,设有垂直端与平面端,所述进水管的垂直端与外部水管相连通,平面端穿过筒体的内壁延伸至外侧,所述进水管的平面端外侧套接有回水管,所述回水管的下端连通有回水支管。

18、优选地:所述集水箱的外侧开设有与外部水管相对应的通孔。

19、本实用新型的优点在于:通过将管排组件设置若干组,并将每组管排组件都设置若干个,使其通过弯头延伸至外侧与集水箱相连通,提高了筒体内腔的受热面,一定程度上降低磨损和内部应力,再通过将不同的螺旋组件从进口端到出口端依次连续固定连接筒体的内腔,从而进一步降低内部磨损,大大提高了本装置的使用寿命;

20、通过增加管道直径、增加管排数量、增加管到鳍片的方式解决受热面的问题,受热面的增加能够在一定程度上降低磨损和内部应力,大大提高了本申请的实用性;

21、通过在筒体的外侧设置集水箱,先将12组内部管排与集箱相连,再平均分配给将外部8组管道,能够有效解决内外不适配的问题,大大节约了成本。

技术特征:

1.一种锅炉冷渣机,其特征在于,包括筒体(1)、管排组件(2)、螺旋组件(3)、集水箱(5),所述筒体(1)的左侧为进口端,所述筒体(1)的右侧为出口端,所述管排组件(2)设有多组均固定连接在筒体(1)的内腔,每组所述管排组件(2)的上端均穿过筒体(1)的内腔延伸至外侧与集水箱(5)相连通,所述筒体(1)的外侧固定连接有若干个外部水管(11),所述集水箱(5)与外部水管(11)相连通,所述螺旋组件(3)设有若干组均固定连接在筒体(1)的内腔,所述螺旋组件(3)均从进口端到出口端依次连续固定连接在筒体(1)的内壁。

2.根据权利要求1所述的一种锅炉冷渣机,其特征在于,所述管排组件(2)具体为12组,每组所述管排组件(2)均包括3个规格为φ60×7的“十字型”鳍片管(21)。

3.根据权利要求2所述的一种锅炉冷渣机,其特征在于,所述每组鳍片管(21)的前端均焊接有弯管(23),每组鳍片管(21)均通过弯管(23)相并联。

4.根据权利要求2所述的一种锅炉冷渣机,其特征在于,所述管排组件(2)包括固定栓(26),所述每组鳍片管(21)的外侧均套接有连接板(22),所述固定栓(26)的一端均贯穿连接板(22)延伸至外侧与螺母相螺接。

5.根据权利要求1所述的一种锅炉冷渣机,其特征在于,所述每组管排组件(2)的外侧均固定连接有若干个固定夹(24),所述固定夹(24)的开口端与筒体(1)的内壁固定连接。

6.根据权利要求1所述的一种锅炉冷渣机,其特征在于,所述螺旋组件(3)包括叶片(31),所述叶片(31)包括数倍于管排组件(2)数量的第一螺旋片(311),所述筒体(1)的进口端设有预留区(13),所述第一螺旋片(311)均等距焊接在预留区(13)的四周,且所述每两个第一螺旋片(311)之间均共同焊接有螺旋导叶(33)。

7.根据权利要求6所述的一种锅炉冷渣机,其特征在于,所述叶片(31)还包括与管排组件(2)数量相对应的第二螺旋片纵向螺旋片(312)、第三螺旋片(313)、第四螺旋片(314),所述第二螺旋片纵向螺旋片(312)位于第一螺旋片(311)的右侧,所述第三螺旋片(313)位于第二螺旋片纵向螺旋片(312)的右侧,所述第四螺旋片(314)位于第三螺旋片(313)的右侧,所述每两个第二螺旋片纵向螺旋片(312)、第三螺旋片(313)、第四螺旋片(314)之间均固定连接有螺旋导叶(33),所述螺旋导叶(33)的两侧均通过(32)分别与其对应的第二螺旋片纵向螺旋片(312)、第三螺旋片(313)、第四螺旋片(314)固定连接。

8.根据权利要求7所述的一种锅炉冷渣机,其特征在于,所述若干个螺旋导叶(33)相对应的一侧均设有纵向导流片(34),且多个所述纵向导流片(34)均焊接在筒体(1)的内腔。

9.根据权利要求1所述的一种锅炉冷渣机,其特征在于,所述外部水管(11)的下端与筒口组件(4)相连通,所述筒口组件(4)包括进水管(41),所述进水管(41)整体为“l型”结构,设有垂直端与平面端,所述进水管(41)的垂直端与外部水管(11)相连通,平面端穿过筒体(1)的内壁延伸至外侧,所述进水管(41)的平面端外侧套接有回水管(42),所述回水管(42)的下端连通有回水支管(43)。

10.根据权利要求1所述的一种锅炉冷渣机,其特征在于,所述集水箱(5)的外侧开设有与外部水管(11)相对应的通孔(51)。

技术总结

本技术公开了种锅炉冷渣机及其安装方法,所述筒体的左侧为进口端,所述筒体的右侧为出口端,所述管排组件设有多组均固定连接在筒体的内腔,每组所述管排组件的上端均穿过筒体的内腔延伸至外侧与集水箱相连通,所述筒体的外侧固定连接有若干个外部水管,所述集水箱与外部水管相连通,所述螺旋组件设有若干组均固定连接在筒体的内腔,所述螺旋组件均从进口端到出口端依次连续固定连接在筒体的内壁,本申请通过增加管道直径、增加管排数量、改变鳍片管的结构有效的解决了受热面的问题,同时根据筒体的实际情况更换螺旋片进一步的降低了内部磨损,大大提高了本装置的使用寿命。

技术研发人员:朱宗辉,孙善武,马伯洲,张大伟,代雷

受保护的技术使用者:淮南矿业(集团)有限责任公司

技术研发日:20221024

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!