实现周向旋流喷入和轴向无焰燃烧的燃烧器及燃烧方法

本发明涉及燃烧,具体涉及一种实现周向旋流喷入和轴向无焰燃烧的燃烧器及燃烧方法。

背景技术:

1、在化石燃料的燃烧过程中不可避免会向大气环境中排放nox等污染物,因此需要通过燃烧技术手段加以控制。无焰燃烧作为一种新型燃烧技术,是一种在低氧稀释条件下的燃烧方式,具有包括燃烧效率高、反应过程稳定、热流分布均匀、燃烧器内温度梯度小,无局部高温区等特点。

2、管状火焰燃烧技术的燃料和氧化剂气体通过布置于燃烧器壁面以切线方向入射的狭缝喷入燃烧器内部,形成的管状火焰锋面处于外层未燃气体与内部高温燃气的夹层位置。其火焰面较薄,氮气通过高温火焰面时停留时间较短,nox生成量明显低于传统燃烧设备。但是,现有的管状火焰燃烧技术通常采用纯切向进气的结构形式,对入口气流速度要求苛刻,导致入口气流非预混模式和低负荷情形下燃料/氧化剂的快速混合和管状火焰稳定难以保证,普遍存在着低热值燃料适应性和负荷适应性有限的缺点。

技术实现思路

1、本发明要解决的技术问题是,克服现有技术中的不足,提供一种实现周向旋流喷入和轴向无焰燃烧的燃烧器及燃烧方法。

2、为解决技术问题,本发明的解决方案是:

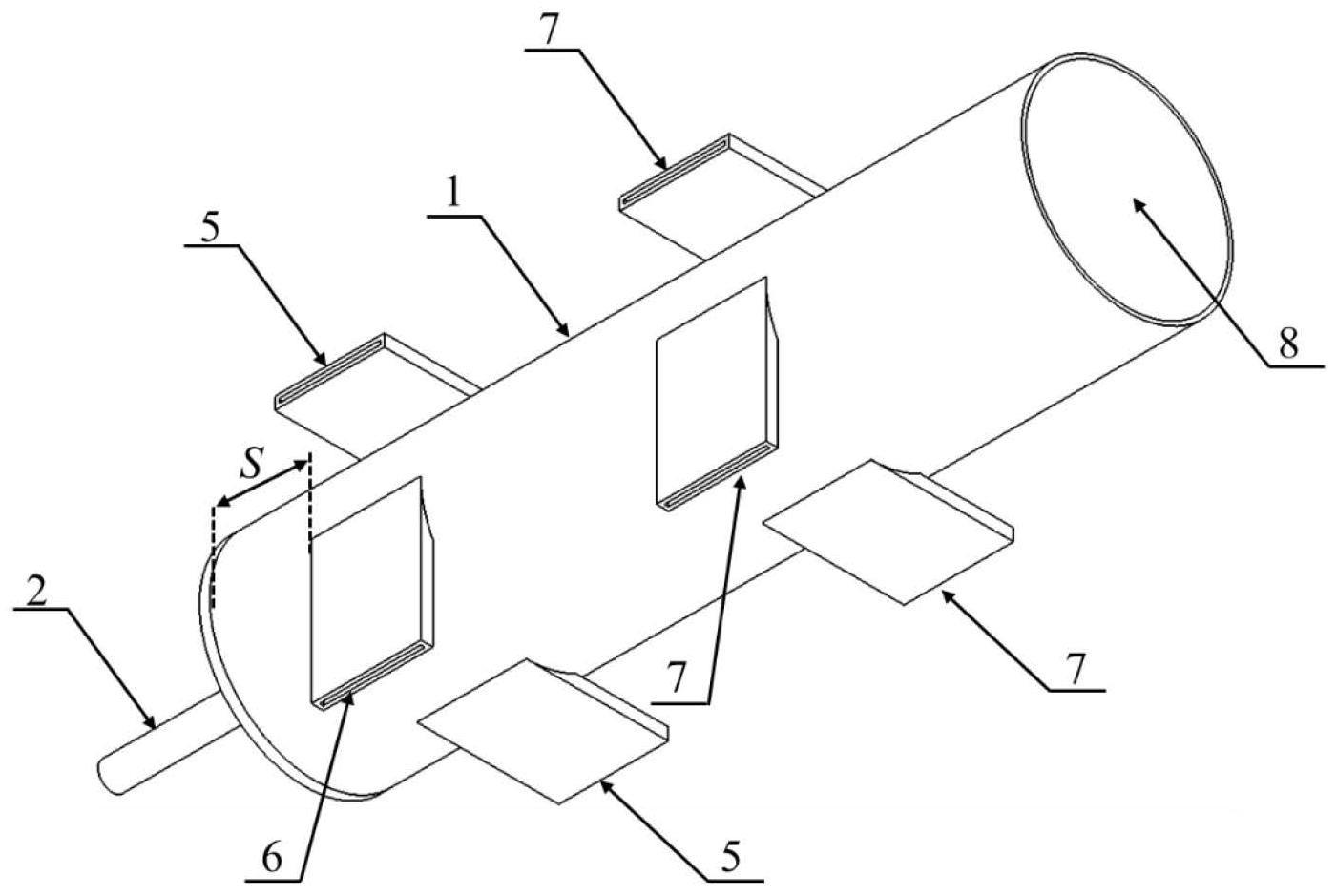

3、提供一种实现周向旋流喷入和轴向无焰燃烧的燃烧器,包括一端封闭的管状的燃烧室本体,其头部为用于封闭的端盖,尾部的开口用作燃烧室出口;还包括:

4、一个或多个轴向射流入口,设于燃烧室本体的端盖上;用于喷入经预混的燃料和氧化剂,或者通过多个入口分别喷入燃料和氧化剂;

5、至少两个切向射流入口,沿周向均匀布置在靠近端盖的燃烧室本体外侧,各入口的方向与燃烧室本体截面上的一个假想同心圆相切或呈相同的夹角;用于分别喷入燃料和氧化剂以形成混合的周向旋流,且燃料与氧化剂的入口交错布置;

6、至少两个切向燃尽风入口,沿周向均匀布置在燃烧室本体外侧的中部或中后部,各入口的方向与燃烧室本体截面上的一个假想同心圆相切或呈相同的夹角;切向燃尽风入口用于喷入空气或氧气以形成周向旋流,且两个周向旋流的旋转方向相同。

7、作为本发明的优选方案,所述端盖上有多个轴向射流入口;其中轴向燃料入口位于端盖的中心,数个轴向氧化剂入口环绕轴向燃料入口均匀布置;或者,轴向氧化剂入口位于端盖的中心,数个轴向燃料入口环绕轴向氧化剂入口均匀布置。

8、作为本发明的优选方案,用于喷入燃料和氧化剂的切向射流入口与端盖之间的轴向距离为0~300mm。

9、作为本发明的优选方案,所述切向燃尽风入口呈一级布置,即全部沿同一个截面的周向布置;或者,切向燃尽风入口分为两组并呈二级布置,即两组切向燃尽风入口沿两个截面的周向布置且两组之间保持距离。

10、作为本发明的优选方案,所述切向射流入口的数量为2~6个;所述切向燃尽风入口呈一级或二级布置,每级切向燃尽风入口的数量为2~6个。

11、作为本发明的优选方案,所述切向射流入口或切向燃尽风入口的末端为喷嘴,位于燃烧室本体的管壁上;喷嘴呈条形狭缝状或者是由多个间隔布置的微孔组成,且为轴向布置。

12、作为本发明的优选方案,所述两个假想同心圆,其直径与燃烧室本体的内腔直径之比为0.7~1.0。

13、本发明进一步提供了基于前述燃烧器实现周向旋流喷入和轴向无焰燃烧的燃烧方法,包括:

14、(1)通过轴向射流入口向燃烧室内腔喷入经预混的燃料和氧化剂,或者分别喷入燃料和氧化剂;通过切向射流入口向燃烧室内腔分别喷入燃料和氧化剂;通过切向燃尽风入口向燃烧室内腔喷入空气或氧气;在喷入时,所述燃料和氧化剂均呈气态;

15、(2)点火后在燃烧室的内腔中实现分区燃烧:

16、在端盖与切向燃尽风入口之间为同心环状燃烧区,包括:由轴向喷入的燃料与氧化剂在燃烧室内腔的轴向中心区域形成的无焰燃烧区,由切向喷入的燃料和氧化剂在无焰燃烧区外围形成的旋转的管状燃烧区;无焰燃烧区与管状燃烧区之间为过渡边界区,管状燃烧区与燃烧室内壁之间为环状的未燃气体区;(燃烧室内腔存在着相对独立的无焰燃烧的主燃区和管状燃烧火焰面,以及在两区域之间互相卷吸彼此燃烧产物的边界过渡区)

17、在切向燃尽风入口与燃烧室出口之间是呈湍流火焰状态的燃尽区。

18、作为本发明的优选方案,由位于端盖中心的轴向射流入口喷入经预混的燃料和氧化剂,射流的速度为70~120m/s;或者,由不同入口分别喷入燃料和氧化剂,燃料射流的速度为15~30m/s,氧化剂射流的速度为25~70m/s。

19、作为本发明的优选方案,由轴向射流入口喷入的燃料量占据整个燃烧器所消耗的燃料比例为0.2~0.8;由轴向射流入口喷入的燃料和氧化剂的过量空气系数为0.7~0.95,由切向射流入口喷入的燃料和氧化剂的过量空气系数为0.7~0.95以使同心环状燃烧区整体处于贫氧氛围燃烧;在切向燃尽风入口喷入空气或氧气后,燃烧室内的燃料与氧化剂的总体过量空气系数为1.05~1.3,以在燃尽区实现富氧燃烧保证燃烧完全。

20、与现有技术相比,本发明的有益效果是:

21、1、本发明通过环向引入未燃气体形成贴近燃烧器管状本体内壁面的高速周向旋流,该低温气体旋流能对燃烧器壁面起到良好的保护作用,极大地削弱了燃烧器内腔中高温对于燃烧室壁面的烧蚀,延长了设备的使用寿命。

22、2、本发明能够在燃烧器中心产生轴向高速射流,在贴近管状本体内壁面产生高速旋流射流;两部分流体在流场上相互卷吸相互支持,能够加强未燃气体与已燃气体的混合过程,增加燃烧室的充满度,从而获得更好的燃料适应性、更宽的稳燃范围和更高的燃烧反应效率。

23、3、本发明提出的轴向无焰和环状旋流联合燃烧技术,保持了管状火焰燃烧无焰燃烧优点,具有高燃烧效率、低温度梯度的特点。

24、4、本发明中通过控制燃烧器所引入的燃料与氧化剂的过量空气系数范围,并结合后段的分级燃烧;不仅使得主要反应区处于贫氧燃烧状态,而且明显降低主燃区域的温度,从而进一步降低燃烧反应中热力型和燃料型nox的产生,实现了nox低排放。

25、5、本发明提供的轴向无焰和环状旋流联合新型燃烧技术,综合了管状火焰燃烧无焰燃烧优点,具有高燃烧效率、低温度梯度、低nox排放浓度特点的同时,进一步扩展了燃烧稳定范围和燃料适应性。

技术特征:

1.一种实现周向旋流喷入和轴向无焰燃烧的燃烧器,包括一端封闭的管状的燃烧室本体,其头部为用于封闭的端盖,尾部的开口用作燃烧室出口;其特征在于,还包括:

2.根据权利要求1所述的燃烧器,其特征在于,所述端盖上有多个轴向射流入口;其中轴向燃料入口位于端盖的中心,数个轴向氧化剂入口环绕轴向燃料入口均匀布置;或者,轴向氧化剂入口位于端盖的中心,数个轴向燃料入口环绕轴向氧化剂入口均匀布置。

3.根据权利要求1所述的燃烧器,其特征在于,用于喷入燃料和氧化剂的切向射流入口与端盖之间的轴向距离为0~300mm。

4.根据权利要求1所述的燃烧器,其特征在于,所述切向燃尽风入口呈一级布置,即全部沿同一个截面的周向布置;或者,切向燃尽风入口分为两组并呈二级布置,即两组切向燃尽风入口沿两个截面的周向布置且两组之间保持距离。

5.根据权利要求1所述的燃烧器,其特征在于,所述切向射流入口的数量为2~6个;所述切向燃尽风入口呈一级或二级布置,每级切向燃尽风入口的数量为2~6个。

6.根据权利要求1所述的燃烧器,其特征在于,所述切向射流入口或切向燃尽风入口的末端为喷嘴,位于燃烧室本体的管壁上;喷嘴呈条形狭缝状或者是由多个间隔布置的微孔组成,且为轴向布置。

7.根据权利要求1所述的燃烧器,其特征在于,所述两个假想同心圆,其直径与燃烧室本体的内腔直径之比为0.7~1.0。

8.一种基于权利要求1所述燃烧器实现周向旋流喷入和轴向无焰燃烧的燃烧方法,其特征在于,包括:

9.根据权利要求8所述的方法,其特征在于,由位于端盖中心的轴向射流入口喷入经预混的燃料和氧化剂,射流的速度为70~120m/s;或者,由不同入口分别喷入燃料和氧化剂,燃料射流的速度为15~30m/s,氧化剂射流的速度为25~70m/s。

10.根据权利要求8所述的方法,其特征在于,由轴向射流入口喷入的燃料量占据整个燃烧器所消耗的燃料比例为0.2~0.8;由轴向射流入口喷入的燃料和氧化剂的过量空气系数为0.7~0.95,由切向射流入口喷入的燃料和氧化剂的过量空气系数为0.7~0.95以使同心环状燃烧区整体处于贫氧氛围燃烧;在切向燃尽风入口喷入空气或氧气后,燃烧室内的燃料与氧化剂的总体过量空气系数为1.05~1.3,以在燃尽区实现富氧燃烧保证燃烧完全。

技术总结

本发明涉及燃烧技术领域,旨在提供一种实现周向旋流喷入和轴向无焰燃烧的燃烧器及燃烧方法。该燃烧器包括一端封闭一端开口的管状燃烧室本体,在封闭端设有一个或多个轴向射流入口,用于喷入燃料和氧化剂;在本体外侧沿周向均匀布置至少两个用于分别喷入燃料和氧化剂的切向射流入口,以及至少两个用于喷入空气或氧气切向燃尽风入口,燃烧器内部形成轴向无焰和环状旋流联合燃烧效果。本发明的环向低温气体旋流能对燃烧器壁面起到良好的保护作用,延长设备使用寿命。轴向高速射流和高速旋流射流相互卷吸相互支持,能够加强混合过程,增加燃烧室的充满度,具有更好燃料适应性、更宽稳燃范围和更高燃烧反应效率;具有高燃烧效率、低温度梯度的特点。

技术研发人员:杨卫娟,王智化,程军,何勇,周志军,张彦威,刘建忠,周俊虎

受保护的技术使用者:浙江大学

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!