一种设置低能耗烟气余热回收装置的锅炉

本发明涉及一种设置低能耗烟气余热回收装置的锅炉,主要涉及余热锅炉或换热器的换热。

背景技术:

1、现实炼钢厂、水泥厂等,都存在着节能和余热利用的技术问题,因此如何最高效率的利用排放出来的烟气进行热能的回收是技术人员不断改革的课题。在钢铁生产过程中,烧结工序的能耗约占总能耗的10%,仅次于炼铁工序,位居第二。在烧结工序的总能耗中,有将近50%的热能是以烧结机烟气和冷却机废气的显热形式排入大气。由于烧结冷却机废气的温度不高,因此通常情况下这部分热量不被回收,或者仅采用简单的换热器进行余热吸收,不仅回收效率低,而且产生的蒸汽量较少。

2、现实烟气余热利用技术,通常是将二种或多种不同温度的烟气,预先进行混合后一并进入余热锅炉或换热器进行换热。这种方式由于没有充分地利用高温烟气的高品质热量,使得烟气的能量利用率非常低。

3、公开号为cn101017059a的中国发明专利公开了提供一种烟气余热利用的方法及其装置,它将多种不同温度烟气分开通道/入口进入余热锅炉或换热器,高温烟气经过高温换热面/区/腔内降温,当温度降至与低温烟气温度相当时再混合,共同流经低温换热面,使不同温度的烟气余热得到最大限度的回收利用。该发明方法是将多种不同温度烟气分通道进入锅炉或换热器,高温烟气经过高温换热面/区/腔内降温,当温度降至与低温烟气温度相当时再混合,其中高、低温烟气的温差大于50℃,使烟气余热得到最大限度的回收利用。本发明还包括为实现上述方法的装置,它由高温烟气入口、低温烟气入口、高温换热面/区/腔、低温换热面/区/腔、混合换热面/区/腔和烟气排放口构成。公开号为cn101598506a的中国发明专利申请公开了一种利用废气余热的冷热水交换装置。包括废气池、进气管和加热水管,所述废气池中插有所述进气管,该进气管中通有热废气,所述加热水管为多道盘旋弯曲的循环水管,该加热水管的两端从所述废气池中伸出,一端为进水口,另一端为出水口;所述废气池中装有水,所述进气管的出气口和所述循环水管浸在水面下。公开号为cn105485915a的中国发明专利公开了一种用于燃油燃气锅炉的烟气余热回收装置,以解决现有的烟气余热回收装置占地面积大、安装困难的问题。支撑管、内墙和外墙有内至外依次同轴设置,支撑管与内墙之间为内室,内墙与外墙之间为外室,省煤器环形集箱设置在内墙和外墙的上端,底部烟道设置在内墙和外墙的下端,出烟筒的下端与内室相通、上端与大气相通,省煤器环形集箱的内环侧壁上设有与进烟通道相通的环形进烟口,省煤器管束的上端与省煤器环形集箱连通、下端与底部烟道相通,光管空预器管束的上端与出烟筒相通、下端与底部烟道相通,数个内室烟道隔板由上至下呈螺旋状布置在内室中,数个外室烟道隔板由下至上呈螺旋状布置在外室中上管板与下管板之间。本发明用于燃油燃气锅炉上。

4、上述发明实现烟气余热回收利用锅炉,原理可行。但仍存在以下问题:1.对锅炉烟道系统改造大,投资高,增大了烟气处理系统的占地面积。2.系统中设备多,结构复杂,控制难度大,运行故障率高。3.系统中设置了多台水泵,增加了系统能耗及湿烟气水回收成本。4.缺少对烟气中水汽的回收。

技术实现思路

1、针对现有技术的不足,本发明提供了一种设置低能耗烟气余热回收装置的锅炉,该装置对锅炉水平烟道进行改造,在不产生附加能耗的前提下,利用饱和湿烟气自身的热量实现环境空气与饱和湿烟气的自然对流,实现对饱和湿烟气的冷却,达到饱和湿烟气余热以及水回收的目的。该装置能够降低烟气余热回收工艺的投资及运行成本。

2、为了实现上述目的,本发明的技术方案如下:

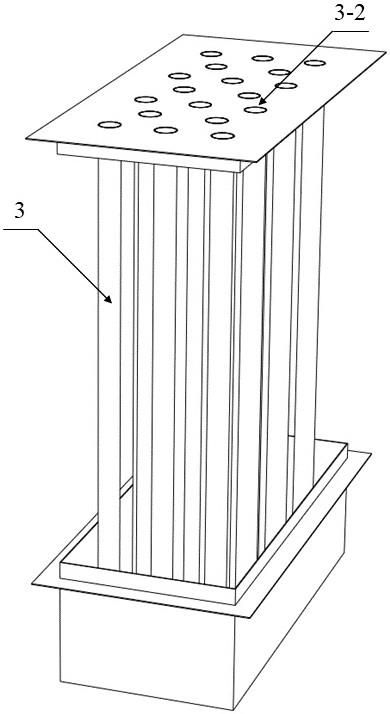

3、一种设置低能耗烟气余热回收装置的锅炉,所述锅炉包括水平烟道,所述水平烟道中设置烟气余热回收装置,所述烟气余热回收装置包括烟气冷却机构,所述烟气冷却机构包括竖直方向设置的冷却管,冷却管上端和下端分别连接冷却管收束板并从冷却管收束板的管孔穿过,空气从冷却管下端的管孔进入,通过自然对流的方式从上端的管孔流出,所述烟气经过冷却管与冷却管进行换热。

4、作为改进,所述冷却管上端的收束板设置在烟道的上端的外部表面上,冷却管下端的收束板为箱体结构,所述箱体上面开口,其他面封闭,所述箱体下面设置在烟道下端的外表面,距离下端外面表一定距离,所述箱体下表面设置管孔,所述箱体下表面的中部设置排水口。

5、作为改进,所述数个冷却管内部均为空气流道,底端为空气入口,顶端为空气出口,贯穿烟道。

6、作为改进,湿烟气的温度为50℃~55℃、相对湿度为100%,环境空气与湿烟气的温差为35℃~80℃。

7、作为改进,沿着烟气流动方向,将冷却管分为上游部分和下游部分,所述箱体结构设置在下游部分,所述上游部分冷却管的空气采用强制对流的方式与烟气进行换热,下游部分空气采用自然对流方式进行换热。

8、作为改进,上游部分的烟气设置温度传感器,用于检测烟气的温度,通过检测的烟气温度控制进入上游部分冷却管的空气流量。

9、作为改进,如果检测的上游部分烟气的温度低于设定数值,控制器控制风机减少进入上游部分冷却管的空气流量,如果检测的上游部分烟气的温度高于设定数值,控制器控制风机增加进入上游部分冷却管的空气流量。

10、作为改进,沿着烟气的流动方向,下游部分的冷却管分布密度越来越大。

11、作为改进,沿着烟气的流动方向,下游部分的冷却管分布密度越来越大的幅度不断增加。

12、与现有技术相比较,本发明具有如下的优点:

13、1、改造小、结构简单:本发明基于烟气间接冷凝技术,仅在锅炉原有水平烟道上进行改造,投资较小。与现有技术相比,无需新增喷淋塔等设备,不会增加烟气处理系统占地面积。

14、2、能耗低:本发明利用饱和湿烟气的自身热量驱动环境空气与其发生自然对流,实现湿烟气的余热回收以及水的回收。与现有技术相比,无需使用水泵等耗能设备,降低了湿烟气回收水的成本。

15、3、本发明将冷却管分为两部分,可以实现不同温度的余热利用,输出不同的温度的空气,同时也能将余热利用以及水的回收分开,保证热量的充分回收以及水的充分回收,提高余热回收效率。

16、4、本发明将下游冷却管的分布密度进行变化,从而使得整体上水的分布均匀,避免冷却管上水的分布有的干涸,有的太多,从而保证管子的使用寿命以及水的充分冷凝回收。

技术特征:

1.一种设置低能耗烟气余热回收装置的锅炉,所述锅炉包括水平烟道,所述水平烟道中设置烟气余热回收装置,所述烟气余热回收装置包括烟气冷却机构,所述烟气冷却机构包括竖直方向设置的冷却管,冷却管上端和下端分别连接冷却管收束板并从冷却管收束板的管孔穿过,空气从冷却管下端的管孔进入,通过自然对流的方式从上端的管孔流出,所述烟气经过冷却管与冷却管进行换热。

2.如权利要求1所述的锅炉,其特征在于,所述冷却管上端的收束板设置在烟道的上端的外部表面上,冷却管下端的收束板为箱体结构,所述箱体上面开口,其他面封闭,所述箱体下面设置在烟道下端的外表面,距离下端外面表一定距离,所述箱体下表面设置管孔,所述箱体下表面的中部设置排水口。

3.如权利要求1所述的锅炉,其特征在于,所述数个冷却管内部均为空气流道,底端为空气入口,顶端为空气出口,贯穿烟道。

4.如权利要求2所述的锅炉,其特征在于,湿烟气的温度为50℃~55℃、相对湿度为100%,环境空气与湿烟气的温差为35℃~80℃。

5.如权利要求2所述的锅炉,其特征在于,沿着烟气流动方向,将冷却管分为上游部分和下游部分,所述箱体结构设置在下游部分,所述上游部分冷却管的空气采用强制对流的方式与烟气进行换热,下游部分空气采用自然对流方式进行换热。

6.如权利要求5所述的锅炉,其特征在于,上游部分的烟气设置温度传感器,用于检测烟气的温度,通过检测的烟气温度控制进入上游部分冷却管的空气流量。

7.如权利要求6所述的锅炉,其特征在于,如果检测的上游部分烟气的温度低于设定数值,控制器控制风机减少进入上游部分冷却管的空气流量,如果检测的上游部分烟气的温度高于设定数值,控制器控制风机增加进入上游部分冷却管的空气流量。

8.如权利要求5所述的锅炉,其特征在于,沿着烟气的流动方向,下游部分的冷却管分布密度越来越大。

9.如权利要求8所述的锅炉,其特征在于,沿着烟气的流动方向,下游部分的冷却管分布密度越来越大的幅度不断增加。

技术总结

本发明提供了一种设置低能耗烟气余热回收装置的锅炉,所述锅炉包括水平烟道,所述水平烟道中设置烟气余热回收装置,所述烟气余热回收装置包括烟气冷却机构,所述烟气冷却机构包括竖直方向设置的冷却管,冷却管上端和下端分别连接冷却管收束板并从冷却管收束板的管孔穿过,空气从冷却管下端的管孔进入,通过自然对流的方式从上端的管孔流出,所述烟气经过冷却管与冷却管进行换热。本发明对锅炉水平烟道进行改造,在不产生附加能耗的前提下,利用饱和湿烟气自身的热量实现环境空气与饱和湿烟气的自然对流,实现对饱和湿烟气的冷却,达到饱和湿烟气余热以及水回收的目的。

技术研发人员:汤吉昀,董勇,毕经纬,杨莲红,张红欣,韩晨,张大鹏,崔琳,徐夕仁

受保护的技术使用者:昌吉学院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!