一种火焰筒联焰管冷却装置的制作方法

本申请属于发动机试验,具体涉及一种火焰筒联焰管冷却装置。

背景技术:

1、联焰管是环管燃烧室火焰筒的一个重要零件,其作用是燃烧室启动点火时,将点火电嘴所在的火焰筒内燃油燃烧形成的高温燃气及火焰传递到其他无点火电嘴的单管火焰筒,实现整个燃烧室多个火焰筒点火成功。工作中,联焰管内会流过高温燃气,甚至是火焰。

2、现有技术中,在进行发动机试验时,联焰管无冷却功能,高温燃气或火焰流过联焰管时,其根部承受巨大热负荷,产生巨大热应力,工作一段时间后,联焰管的根部就会出现裂纹和烧蚀,影响燃烧室的启动联焰。联焰管烧蚀损坏后需要重新更换,会造成试验中止、试验周期延长和成本增加。

技术实现思路

1、为了解决上述问题,本申请提供一种火焰筒联焰管冷却装置,主要包括多个水平翅片及多个竖直翅片,多个水平翅片平行设置,并形成半包围结构,用于卡装在联焰管的外壁上,各竖直翅片设置在水平翅片的半包围结构的中间位置的外部,并将多个水平翅片连接为一体,最外侧的两个竖直翅片的根部沿半包围结构的内环面延伸形成大接触区域;

2、当将所述火焰筒联焰管冷却装置安装至联焰管上时,各所述水平翅片的板面平行于联焰管的出口端面,最外侧的两个竖直翅片的板面垂直于联焰管的椭圆短轴。

3、优选的是,所述水平翅片的数量为3-5个,所述竖直翅片的数量为5-8个。

4、优选的是,所述水平翅片形成的半包围结构为2/3环形长度的椭圆结构。

5、优选的是,所述水平翅片的翅片厚度为1.3-1.7mm,宽度为2.8-3.2mm,相邻翅片间距为1.8-2.2mm。

6、优选的是,各所述竖直翅片的下端面为圆弧面,以适配贴合在联焰管的根部导角型面上。

7、优选的是,各所述竖直翅片的贴合所述联焰管外壁的区域为弧形区域,并与水平翅片内型面相融合。

8、优选的是,所述水平翅片及竖直翅片一体成型。

9、本申请的冷却结构可显著降低联焰管根部温度,延长联焰管的使用寿命,保证燃烧室的稳定点火与联焰,本申请的冷却结构安装无需额外开孔或焊接,利用联焰管的椭圆型面和已有的联焰管套管实现安装定位。

技术特征:

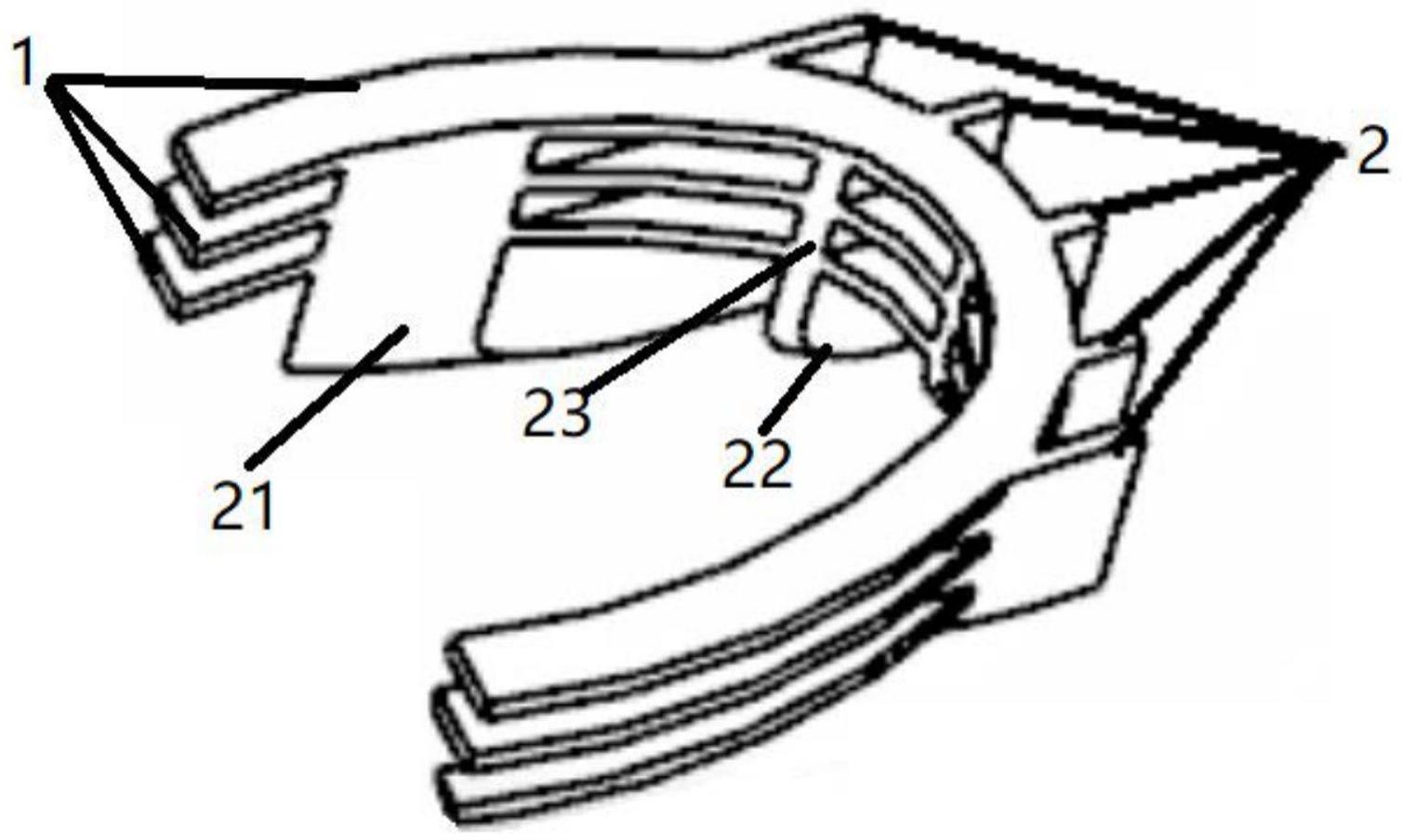

1.一种火焰筒联焰管冷却装置,其特征在于,包括多个水平翅片(1)及多个竖直翅片(2),多个水平翅片(1)平行设置,并形成半包围结构,用于卡装在联焰管(3)的外壁上,各竖直翅片(2)设置在水平翅片(1)的半包围结构的中间位置的外部,并将多个水平翅片(1)连接为一体,最外侧的两个竖直翅片(2)的根部沿半包围结构的内环面延伸形成大接触区域(21);

2.如权利要求1所述的火焰筒联焰管冷却装置,其特征在于,所述水平翅片(1)的数量为3-5个,所述竖直翅片(2)的数量为5-8个。

3.如权利要求1所述的火焰筒联焰管冷却装置,其特征在于,所述水平翅片(1)形成的半包围结构为2/3环形长度的椭圆结构。

4.如权利要求1所述的火焰筒联焰管冷却装置,其特征在于,所述水平翅片(1)的翅片厚度为1.3-1.7mm,宽度为2.8-3.2mm,相邻翅片间距为1.8-2.2mm。

5.如权利要求1所述的火焰筒联焰管冷却装置,其特征在于,各所述竖直翅片(2)的下端面为圆弧面(22),以适配贴合在联焰管(3)的根部导角型面上。

6.如权利要求1所述的火焰筒联焰管冷却装置,其特征在于,各所述竖直翅片(2)的贴合所述联焰管(3)外壁的区域为弧形区域(23),并与水平翅片(1)内型面相融合。

7.如权利要求1所述的火焰筒联焰管冷却装置,其特征在于,所述水平翅片(1)及竖直翅片(2)一体成型。

技术总结

本申请属于发动机试验技术领域,具体涉及一种火焰筒联焰管冷却装置。该装置包括多个水平翅片(1)及多个竖直翅片(2),多个水平翅片(1)平行设置,并形成半包围结构,用于卡装在联焰管(3)的外壁上,各竖直翅片(2)设置在水平翅片(1)的半包围结构的中间位置的外部,最外侧的两个竖直翅片(2)的根部沿半包围结构的内环面延伸形成大接触区域(21);当将所述火焰筒联焰管冷却装置安装至联焰管(3)上时,各所述水平翅片(1)的板面平行于联焰管(3)的出口端面(31),最外侧的两个竖直翅片(2)的板面垂直于联焰管(3)的椭圆短轴(32)。本申请延长了联焰管的使用寿命,保证了燃烧室的稳定点火与联焰。

技术研发人员:石磊,韩伟东,柏帅宇,郭舒

受保护的技术使用者:中国航发沈阳发动机研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!