一种PTA废渣液的富氧焚烧及热回收系统的制作方法

本申请涉及危废焚烧,特别是一种pta废渣液的富氧焚烧及热回收系统。

背景技术:

1、精对苯二甲酸(pta)是重要的化工原料,其主要用途是生产聚酯纤维、聚酯瓶片和聚酯薄膜,广泛用于化学纤维、轻工、电子、建筑等行业。在pta的生产过程中会产生大量的废液,废液经蒸发浓缩处理后形成含固量50%~70%废渣液,废渣液除含有部分有机物外,还含有较高浓度的钠离子、溴离子及少量的钴、锰催化剂杂质,这些离子具有较高的经济价值,若将废渣液直接排放,不仅造成资源浪费,还会导致严重的环境污染。

2、高温焚烧是常用的危废处理方法之一,现有技术的焚烧法普遍采用空气作为助燃剂,而空气中占79%的氮气不仅不能参与助燃反应,还会携带大量的热量作为烟气排出,造成焚烧装置的燃烧和热利用效率低下。同时pta废渣液热值相对较低,约900kcal/kg,在适当的过量空气系数条件下,空气焚烧法不足以达到1100℃以上的高温,进而有毒有害物质无法彻底分解,因此现有技术需要通过辅助高热值天然气或燃油。然而这又导致高品质燃料消耗量大,运行费用进一步增高。空气助燃需要大量的空气,相应的燃烧又产生大量的烟气,这就需要配置庞大的焚烧炉、余热锅炉系统和烟气净化系统。为了降低辅助燃料消耗,余热回收系统通常需设置多级空气预热器,空气预热器体积庞大,烟、风道复杂,运行阻力大,配套的鼓、引风机容量和电耗也大,焚烧装置的设备投资、基建安装和运行成本都很高。

3、例如本申请人的在先发明专利公开号:cn115371061b,名称:高浓度含盐有机废液焚烧装置及焚烧熔融渣分离回收工艺,该发明的装置公开了一体化的焚烧炉和余热回收锅炉,焚烧炉包括膜式水冷壁围成的分为上、中、下三段的水冷焚烧炉膛,膜式水冷壁内侧敷设特定厚度的耐火可塑料炉衬,水冷焚烧炉膛上部设焚烧装置,采用分级与组合燃烧结合的方式,二、三次风大旋流强度分离造渣。余热回收锅炉的辐射冷却炉膛与水冷焚烧炉膛并排设置且下部连通,辐射冷却炉膛内设有水冷凝渣屏装置、急冷凝渣段、折烟墙。虽然该发明专利的热回收效率高、使用寿命长,但其制造和运行成本仍有压缩的空间。

技术实现思路

1、针对现有技术的pta废渣液空气焚烧工艺装置系统庞大、运行费用高等问题,本申请提出的一种pta废渣液的富氧焚烧方法及系统具有废渣液适配性好、焚烧效果佳,整个系统简捷且热回收效率高、使用寿命长,能大幅降低建设投资和运营的成本。

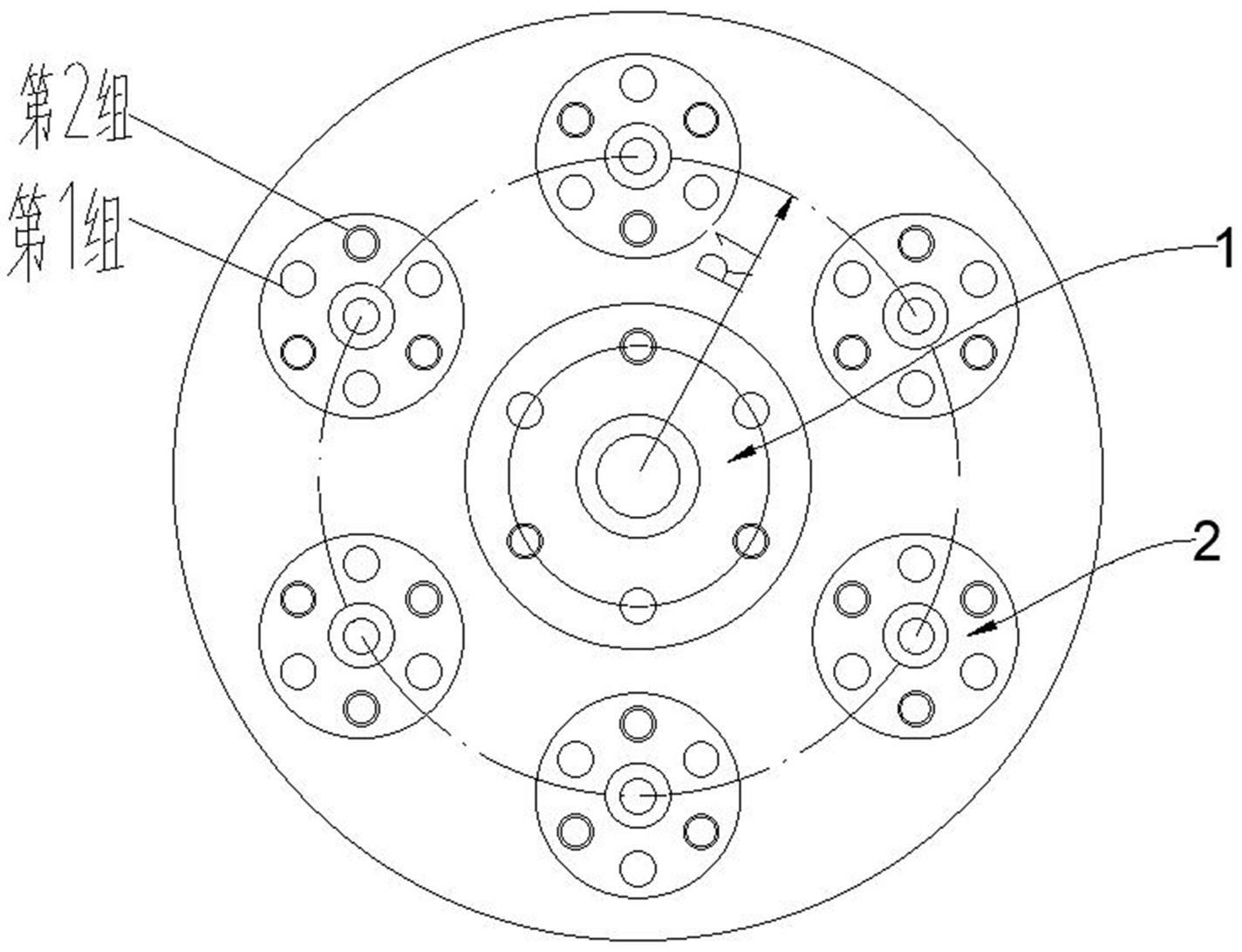

2、本申请提出一种pta废渣液的富氧焚烧及热回收系统,包括富氧燃烧系统和绝热型焚烧炉装置,富氧燃烧系统包括位于绝热型焚烧炉装置顶部中心的天然气富氧燃烧器1和环绕均布于其四周的pta废渣液富氧燃烧器2;天然气富氧燃烧器1的中心设有内外嵌套式的天然气喷枪31和第一富氧内套喷枪32,围绕该中心环绕均布有第一富氧外环喷枪33;pta废渣液富氧燃烧器2的中心设有内外嵌套式的pta废渣液喷枪41、雾化介质喷枪42和第二富氧内套喷枪43,围绕该中心环绕均布有第二富氧外环喷枪44;天然气富氧燃烧器1外围的多只第一富氧外环喷枪33和pta废渣液富氧燃烧器2外围的多只第二富氧外环喷枪44分别间隔分组并独立控制。

3、特别的,所述天然气富氧燃烧器1竖直设于绝热型焚烧炉装置顶部中心,pta废渣液富氧燃烧器2出口聚拢偏向天然气富氧燃烧器1的方向安装,安装角度α为5°~15°。

4、特别的,所述天然气喷枪31中气流速为15~30 m/s;第一富氧内套喷枪32中气流速为40~70 m/s;第一富氧外环喷枪33中气流速为70~150 m/s。

5、特别的,所述第二富氧内套喷枪43中气流速控制在40~70 m/s;第二富氧外环喷枪44内气流速控制在50~100 m/s。

6、特别的,所述天然气富氧燃烧器1外围的第一富氧外环喷枪33和pta废渣液富氧燃烧器2外围的第二富氧外环喷枪44分别间隔分为两组并独立控制,当废渣液处理量小于50%设计负荷时,关闭其中一组。

7、特别的,所述pta废渣液3~5t/h处理量时,设置1只天然气富氧燃烧器1和3只pta废渣液富氧燃烧器2;5~10t/h处理量时,设置1只天然气富氧燃烧器1和6只pta废渣液富氧燃烧器2;10~15t/h处理量时,设置1只天然气富氧燃烧器1和6~10只pta废渣液富氧燃烧器2。

8、特别的,所述pta废渣液富氧燃烧器2的分布半径r1取值范围为300~800mm,天然气富氧燃烧器1中第一富氧外环喷枪33的分布半径r2的取值范围80~300mm,pta废渣液燃烧器2中第二富氧外环喷枪44的分布半径r3的取值范围100~200mm。

9、特别的,所述绝热型焚烧炉装置包括焚烧炉壳体3,焚烧炉壳体3内侧为焚烧炉内衬4,焚烧炉壳体3外侧为焚烧炉空气夹套5。

10、特别的,所述焚烧炉内衬4厚度350mm,由内往外分别是150mm的耐火砖、100mm的轻质保温砖、99mm的耐火陶瓷纤维板和1mm的防腐涂料层。

11、特别的,所述热回收系统包括余热锅炉和冷渣装置,余热锅炉包括余热锅炉炉膛7、炉膛凝渣屏8、过热器9、蒸发屏10、高温省煤器11,余热锅炉下部通过连接烟道6与焚烧炉装置的下部相连,炉底前倾5°~8°,以下跃台阶或沿伸斜面形式与焚烧炉底共同形成排渣池炉底,炉底水冷壁采用熔敷堆焊方式保护,防止熔融盐腐蚀,堆焊材料为316l耐热合金,堆焊熔敷厚度2mm~2.5mm。

12、在符合本领域常识的基础上,上述各优选条件可任意组合,即得本申请各优选实例。

13、上述技术方案具有如下优点或有益效果:(1)本申请采用富氧焚烧工艺,配置独特的分级组合式富氧燃烧器,使废渣液焚烧更彻底、更充分、更高效、更环保,还能减少或免除对优质天然气燃料的依赖。(2)分级多枪燃烧可控制主燃烧区的燃烧温度,防止主燃区炉内衬高温烧损的老大难问题。(4)富氧焚烧时所需的富氧空气量和燃烧烟气量大幅减少,配置较小的设备和系统就能达成相同废渣液量的处理目标,装置设备和建设投资、运行成本大幅下降。(5)绝热的炉型结构,规避了水冷壁式焚烧炉对循环工质的大热量传递问题,使焚烧炉内温度场更均匀,出口炉温更容易保证,消除了依赖天然气辅助保温的无赖之举。(6)余热锅炉通过大炉膛+炉内凝渣屏、大节距板式对流受热面设置,解决了高含盐pta废渣液焚烧易结渣、易堵灰问题,保障了余热锅炉长周期稳定运行,三级冷渣装置和空气夹套起到了抓大不放小作用,实现了装置热回收效率最大化。当然,本申请的任一技术方案并不一定同时达到以上所述的所有优点。

技术特征:

1.一种pta废渣液的富氧焚烧及热回收系统,其特征在于:包括富氧燃烧系统和绝热型焚烧炉装置,富氧燃烧系统包括位于绝热型焚烧炉装置顶部中心的天然气富氧燃烧器(1)和环绕均布于其四周的pta废渣液富氧燃烧器(2);天然气富氧燃烧器(1)的中心设有内外嵌套式的天然气喷枪(31)和第一富氧内套喷枪(32),围绕该中心环绕均布有第一富氧外环喷枪(33);pta废渣液富氧燃烧器(2)的中心设有内外嵌套式的pta废渣液喷枪(41)、雾化介质喷枪(42)和第二富氧内套喷枪(43),围绕该中心环绕均布有第二富氧外环喷枪(44);天然气富氧燃烧器(1)外围的多只第一富氧外环喷枪(33)和pta废渣液富氧燃烧器(2)外围的多只第二富氧外环喷枪(44)分别间隔分组并独立控制。

2.根据权利要求1所述的一种pta废渣液的富氧焚烧及热回收系统,其特征在于:所述天然气富氧燃烧器(1)竖直设于绝热型焚烧炉装置顶部中心,pta废渣液富氧燃烧器(2)出口聚拢偏向天然气富氧燃烧器(1)的方向安装,安装角度α为5°~15°。

3. 根据权利要求1所述的一种pta废渣液的富氧焚烧及热回收系统,其特征在于:所述天然气喷枪(31)中气流速为15~30 m/s;第一富氧内套喷枪(32)中气流速为40~70 m/s;第一富氧外环喷枪(33)中气流速为70~150 m/s。

4. 根据权利要求1所述的一种pta废渣液的富氧焚烧及热回收系统,其特征在于:所述第二富氧内套喷枪(43)中气流速控制在40~70 m/s;第二富氧外环喷枪(44)内气流速控制在50~100 m/s。

5.根据权利要求1所述的一种pta废渣液的富氧焚烧及热回收系统,其特征在于:所述天然气富氧燃烧器(1)外围的第一富氧外环喷枪(33)和pta废渣液富氧燃烧器(2)外围的第二富氧外环喷枪(44)分别间隔分为两组并独立控制,当废渣液处理量小于50%设计负荷时,关闭其中一组。

6. 根据权利要求1所述的一种pta废渣液的富氧焚烧及热回收系统,其特征在于: 所述pta废渣液3~5t/h处理量时,设置1只天然气富氧燃烧器(1)和3只pta废渣液富氧燃烧器(2);5~10t/h处理量时,设置1只天然气富氧燃烧器(1)和6只pta废渣液富氧燃烧器(2);10~15t/h处理量时,设置1只天然气富氧燃烧器(1)和6~10只pta废渣液富氧燃烧器(2)。

7.根据权利要求1所述的一种pta废渣液的富氧焚烧及热回收系统,其特征在于:所述pta废渣液富氧燃烧器(2)的分布半径r1取值范围为300~800mm,天然气富氧燃烧器(1)中第一富氧外环喷枪(33)的分布半径r2的取值范围80~300mm,pta废渣液燃烧器2中第二富氧外环喷枪(44)的分布半径r3的取值范围100~200mm。

8.根据权利要求1所述的一种pta废渣液的富氧焚烧及热回收系统,其特征在于:所述绝热型焚烧炉装置包括焚烧炉壳体(3),焚烧炉壳体(3)内侧为焚烧炉内衬(4),焚烧炉壳体(3)外侧为焚烧炉空气夹套(5)。

9.根据权利要求8所述的一种pta废渣液的富氧焚烧及热回收系统,其特征在于:所述焚烧炉内衬(4)厚度350mm,由内往外分别是150mm的耐火砖、100mm的轻质保温砖、99mm的耐火陶瓷纤维板和1mm的防腐涂料层。

10.根据权利要求1所述的一种pta废渣液的富氧焚烧及热回收系统,其特征在于:所述热回收系统包括余热锅炉和冷渣装置,余热锅炉包括余热锅炉炉膛(7)、炉膛凝渣屏(8)、过热器(9)、蒸发屏(10)、高温省煤器(11),余热锅炉下部通过连接烟道(6)与焚烧炉装置的下部相连,炉底前倾5°~8°,以下跃台阶或沿伸斜面形式与焚烧炉底共同形成排渣池炉底,炉底水冷壁采用熔敷堆焊方式保护,防止熔融盐腐蚀,堆焊材料为316l耐热合金,堆焊熔敷厚度2mm~2.5mm。

技术总结

本申请涉及危废焚烧技术领域,特别是一种PTA废渣液的富氧焚烧及热回收系统,富氧燃烧系统包括多枪分级组合式富氧燃烧器,其中天然气富氧燃烧器位于炉顶的中心,PTA废渣液富氧燃烧器环绕均布于其外围。天然气富氧燃烧器由内向外包括天然气喷枪、第一富氧内套喷枪、第一富氧外环喷枪。PTA废渣液富氧燃烧器由内向外包括PTA废渣液喷枪、雾化介质喷枪、第二富氧内套喷枪、第二富氧外环喷枪。第一富氧外环喷枪和第二富氧外环喷枪分别间隔分组并独立控制。本申请采用富氧焚烧工艺,设备规模缩小,废渣液高效焚烧,还能减少对优质燃料的依赖,燃烧区温度可控,防止炉内衬烧损,配合绝热的炉型结构,焚烧炉内温度场更均匀,系统建设、运行成本低。

技术研发人员:刘文炎,张相,何春晓,常涛

受保护的技术使用者:浙江百能科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!