一种应用于地面重型燃气轮机的燃烧室装置

本发明属于地面重型燃气轮机,尤其涉及一种应用于地面重型燃气轮机的燃烧室装置。

背景技术:

1、燃气轮机作为当今工业的桂冠,代表着一个国家最顶尖的工业设计及制造能力。燃气轮机与航空发动机的工作原理类似,但是燃气轮机由于一直是固定在地面,对于推力、推重比等机动参数并不关注,为了实现工业级的发电生产,地面燃气轮机往往追求卓越的工作效率,以此减小发电成本,从而提高生产经营利益。燃气轮机采用布雷顿循环,从该循环的原理上进行推导,为了提高工作效率,地面燃气轮机必须不断的提高涡轮前温度,而当涡轮前温度增加的同时,其最佳增压比也应当随其增长;为了减小燃烧时的污染物的排放,采用贫油燃烧技术,主要以此减少燃烧过程中氮氧化合物的排放。

2、然而更加强劲的工作性能、更低污染的燃烧工况,也将对燃气轮机的设计提出一系列挑战,更强劲的工作性能带来的就是更高的涡轮前温度,更高的涡轮前温度已经超过了材料的耐温极限,涡轮就不得不采用冷却设计的方法来减小叶片的温度,此时温度的提升对于涡轮设计而言,要么采用更高效的冷却设计方法,要么使用更多的冷气量;而为了试验更低污染的燃烧,采用贫油预混的燃烧方式固然能降低污染物排放,将会形成一系列新的问题,针对一级导叶的冷却结构设计,由于燃烧室出口温度的分布不均匀,将会在入口处形成热斑,热斑的局部高温区使得导叶承受更高的温度载荷,这将增大叶片局部被高温烧灼的风险,同时在动叶中发生冷、热气体分离;于此同时,随着发动机燃烧室的轴向长度逐渐缩短,燃烧室旋流器产生的旋流在出口处还未完全消散,残余旋流将随着主流进入到涡轮部件,旋流会在叶片的叶中展处形成明显的二次流,在向下游传播的过程当中,强力的旋流会卷吸附近的气膜冷却气体,二次流涡流裹挟冷却气向下传播,导致叶片表面冷气覆盖不足,极大的降低冷却效率。当前的研究表明旋流及热斑的联合作用将极大的影响涡轮叶片的冷却效率,热斑本身就具有更高的温度,旋流通过卷吸冷却气膜减弱了涡轮叶片的热防护,同时二者之间的相互作用又表现在:热斑在旋流的裹挟作用下,不断向下游传播,旋流的高湍流度增强了高温流体与壁板之间的传热,二者相互作用进一步恶化了涡轮叶片工作的热环境。如何解决重型燃气轮机高性能、高工况与设计难之间的冲突,是当前领域亟需解决的问题。

3、目前主流的研究重心在于探究燃烧室涡轮在耦合关系下的流场特性,从而得到旋流及热斑在流场当中的迁移特性,最后再对于涡轮叶片的冷却设计进行相应的优化,其落脚点在于:通过设计冷却结构或者改变上游结构,服务于下游导叶的冷却设计;其余的研究也多是将燃烧室、涡轮、压气机看作为单独个体进行研究,强调多个部件之间针对别的部件进行调整、适应,从而提高工作性能。目前学术界关于燃烧室、涡轮一体化设计的研究,停留在某个概念,一直在强调燃烧室、涡轮一体化设计,也没有相应的理论研究支撑,提出过一套方案、结构,目前仅有牛津大学的团队,针对燃烧室、导叶一体化,提出了一种“缩减导叶数量、隔板前伸一体化”的设计策略,能够有效的降低冷气用量,但是有可能减小工作效率,具有一定的借鉴意义;反观工业界,当前国内外的许多公司也都相应的开发出不同功率级别的重型燃气轮机,较为著名的是美国的ge公司、日本三菱重工、德国西门子,都已经开发出成熟的重型燃气轮机,并已经大量投入使用,这些公司对于燃烧室涡轮一体化设计有了相应的尝试和突破,美国ge公司在美国能源部的资助下,率先开始燃烧室涡轮导叶耦合设计,并将下一代重型燃气轮机的循环效率定为65%,以此来作为目标,牵引着燃烧室涡轮耦合方案的推进。

4、综上所述,如何设计并提出一种将燃烧室上下游的导叶、燃烧室作为一体化设计的方案,显著减小冷气用量的同时,保证可观的燃烧室级效率,同时考虑加工、装配等结构问题,是本领域亟待解决的问题。

技术实现思路

1、本发明的目的是提供一种应用于地面重型燃气轮机的燃烧室装置,以解决上述问题,达到在燃气轮机工作时显著减小冷气用量的同时,保证可观的燃烧效率的目的。

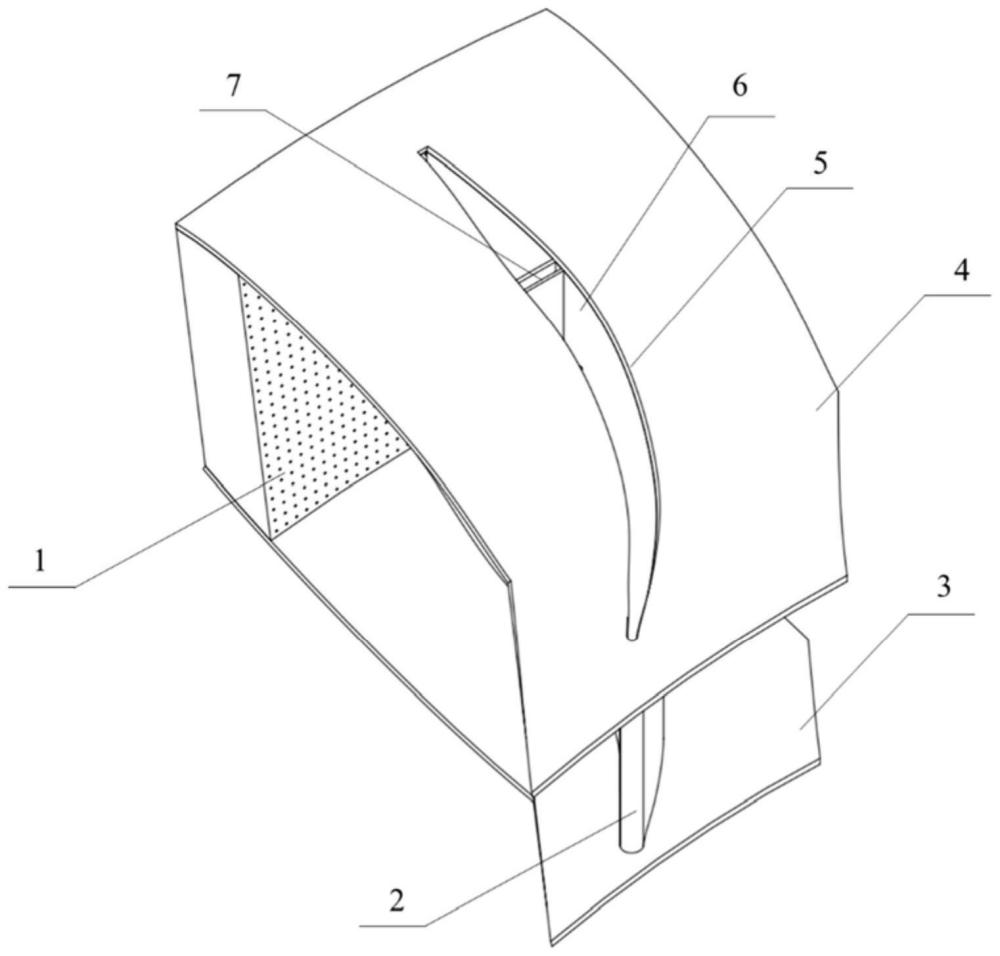

2、为实现上述目的,本发明提供了如下方案:一种应用于地面重型燃气轮机的燃烧室装置,包括:

3、周向分布的若干燃烧室级,所述燃烧室级包括从前到后相互连通的第一通道和第二通道,所述第一通道内设置有微型混合燃烧室,所述微型混合燃烧室用于使来自压气机的主流气体与燃油进行混合燃烧,所述第一通道和所述第二通道内设置有一体化隔板叶身,所述一体化隔板叶身沿主流燃气的流动方向设置;

4、冷却组件,所述冷却组件包括冷源和若干微通道,若干所述微通道设置在所述一体化隔板叶身内,所述冷源通过向若干所述微通道中输送冷却气体实现对一体化隔板叶身的降温。

5、优选的,所述第一通道和所述第二通道之间设置有夹角。

6、优选的,所述一体化隔板叶身包括两组一体化微通道冷却隔板,两组所述一体化微通道冷却隔板的靠近端相互连接形成空腔,所述空腔的上下两端分别贯穿所述第一通道和所述第二通道的壁面,所述空腔内设置有一体化隔板内部前后腔隔板,所述一体化隔板内部前后腔隔板与两组所述一体化微通道冷却隔板固定连接。

7、优选的,所述微通道的壁面上沿所述微通道的延伸方向分别等间距开设有若干冷却槽。

8、优选的,所述冷源包括在所述一体化隔板内部前后腔隔板的顶部向下开设的中腔,若干所述微通道与所述中腔连通。

9、优选的,所述微通道的内径设置在150μm至300μm之间,所述冷却槽沿所述微通道的延伸方向的长度设置在250μm至450μm之间,两相邻所述冷却槽之间的间距设置在300μm至500μm之间,所述一体化微通道冷却隔板的壁厚设置在3mm至8mm之间。

10、优选的,所述一体化隔板内部前后腔隔板的两相对外壁之间的距离设置在5mm至10mm之间,所述一体化隔板内部前后腔隔板的侧壁厚度设置在1mm至2mm之间。

11、优选的,所述一体化微通道冷却隔板的侧壁中部开设有若干轴向分级燃烧孔,若干所述轴向分级燃烧孔从上到下依次排列且分别与所述第二通道内部连通。

12、优选的,若干所述微通道靠近所述微型混合燃烧室的一端贯穿所述一体化微通道冷却隔板且与所述微型混合燃烧室的内部连通。

13、与现有技术相比,本发明具有如下优点和技术效果:微型混合燃烧室的主要作用是将燃油和空气分别从不同的微管头部进行掺混,提高掺混效果;一体化隔板叶身的主要作用是替代涡轮导叶,起到梳理气流的作用,同时由于将一体化隔板叶身设置在燃烧室级内,达到一体化的紧凑设计,可以缩短重型燃气轮机的轴线尺寸;微通道的主要作用是使冷却气体在一体化隔板叶身的内部流动,将温度控制在合理范围内。整体上,本发明通过将燃烧室、涡轮导叶结合为一体化燃烧室级,减小了轴向距离,通过设置一体化隔板叶身起到导流、冷却、燃烧轴向分级的效果,在保证气动效率的基础上,可有效降低冷却气用量。

技术特征:

1.一种应用于地面重型燃气轮机的燃烧室装置,其特征在于,包括:

2.根据权利要求1所述的一种应用于地面重型燃气轮机的燃烧室装置,其特征在于:所述第一通道和所述第二通道之间设置有夹角。

3.根据权利要求1所述的一种应用于地面重型燃气轮机的燃烧室装置,其特征在于:所述一体化隔板叶身(2)包括两组一体化微通道冷却隔板(5),两组所述一体化微通道冷却隔板(5)的靠近端相互连接形成空腔,所述空腔的上下两端分别贯穿所述第一通道和所述第二通道的壁面,所述空腔内设置有一体化隔板内部前后腔隔板(7),所述一体化隔板内部前后腔隔板(7)与两组所述一体化微通道冷却隔板(5)固定连接。

4.根据权利要求3所述的一种应用于地面重型燃气轮机的燃烧室装置,其特征在于:所述微通道(8)的壁面上沿所述微通道(8)的延伸方向分别等间距开设有若干冷却槽(9)。

5.根据权利要求3所述的一种应用于地面重型燃气轮机的燃烧室装置,其特征在于:所述冷源包括在所述一体化隔板内部前后腔隔板(7)的顶部向下开设的中腔,若干所述微通道(8)与所述中腔连通。

6.根据权利要求4所述的一种应用于地面重型燃气轮机的燃烧室装置,其特征在于:所述微通道(8)的内径设置在150μm至300μm之间,所述冷却槽(9)沿所述微通道(8)的延伸方向的长度设置在250μm至450μm之间,两相邻所述冷却槽(9)之间的间距设置在300μm至500μm之间,所述一体化微通道冷却隔板(5)的壁厚设置在3mm至8mm之间。

7.根据权利要求5所述的一种应用于地面重型燃气轮机的燃烧室装置,其特征在于:所述一体化隔板内部前后腔隔板(7)的两相对外壁之间的距离设置在5mm至10mm之间,所述一体化隔板内部前后腔隔板(7)的侧壁厚度设置在1mm至2mm之间。

8.根据权利要求3所述的一种应用于地面重型燃气轮机的燃烧室装置,其特征在于:所述一体化微通道冷却隔板(5)的侧壁中部开设有若干轴向分级燃烧孔(6),若干所述轴向分级燃烧孔(6)从上到下依次排列且分别与所述第二通道内部连通。

9.根据权利要求3所述的一种应用于地面重型燃气轮机的燃烧室装置,其特征在于:若干所述微通道(8)靠近所述微型混合燃烧室(1)的一端贯穿所述一体化微通道冷却隔板(5)且与所述微型混合燃烧室(1)的内部连通。

技术总结

本发明属于地面重型燃气轮机技术领域,提供一种应用于地面重型燃气轮机的燃烧室装置,包括周向分布的若干燃烧室级,燃烧室级包括从前到后相互连通的第一通道和第二通道,第一通道内设置有微型混合燃烧室,微型混合燃烧室用于使来自压气机的主流气体与燃油进行混合燃烧,第一通道和第二通道内设置有一体化隔板叶身,一体化隔板叶身沿主流燃气的流动方向设置;冷却组件,冷却组件包括冷源和若干微通道,若干微通道设置在一体化隔板叶身内,冷源通过向若干微通道中输送冷却气体实现对一体化隔板叶身的降温。本发明可以在燃气轮机工作时显著减小冷气用量,保证可观的燃烧效率。

技术研发人员:谢刚,张鲸涵,陶智,李海旺,周志宇

受保护的技术使用者:北京航空航天大学

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!