一种阻火器的制作方法

本技术属于氧化炉辅助设备,尤其涉及一种阻火器。

背景技术:

1、合成气生物发酵法是一种新兴的发酵技术,该发酵技术是特定微生物菌体(乙醇梭杆菌)利用工业尾气或生物质合成气中的一氧化碳、氢气等作为碳源和能量源,由于气体不能实现百分之百的转化,发酵尾气排入大气又会污染环境,所以现有的作业中还会利用剩余的能源进行再利用将其转化为热能供其他工段使用。

2、在利用发酵尾气产生热能过程中,需要在尾气管道上增加阻火器防止氧化炉回火,避免发生安全事故。但是在发酵过程中,发酵尾气中同时含有蛋白质、焦油等杂质,管道中也会形成铁锈等固形物,在气体进入氧化炉燃烧过程中,各类杂质都会被阻火器拦截,导致阻火器容易堵塞且堵塞后,需要进行清理。现阶段的阻火器的安装方式,使得作业人员只能采取停止供气后拆卸阻火器再清洗的方法。

技术实现思路

1、本申请旨在至少能够在一定程度上解决现阶段设置的阻火器在堵塞后不易清洗的技术问题,为此,本申请提供了一种阻火器。

2、本申请的技术方案如下:

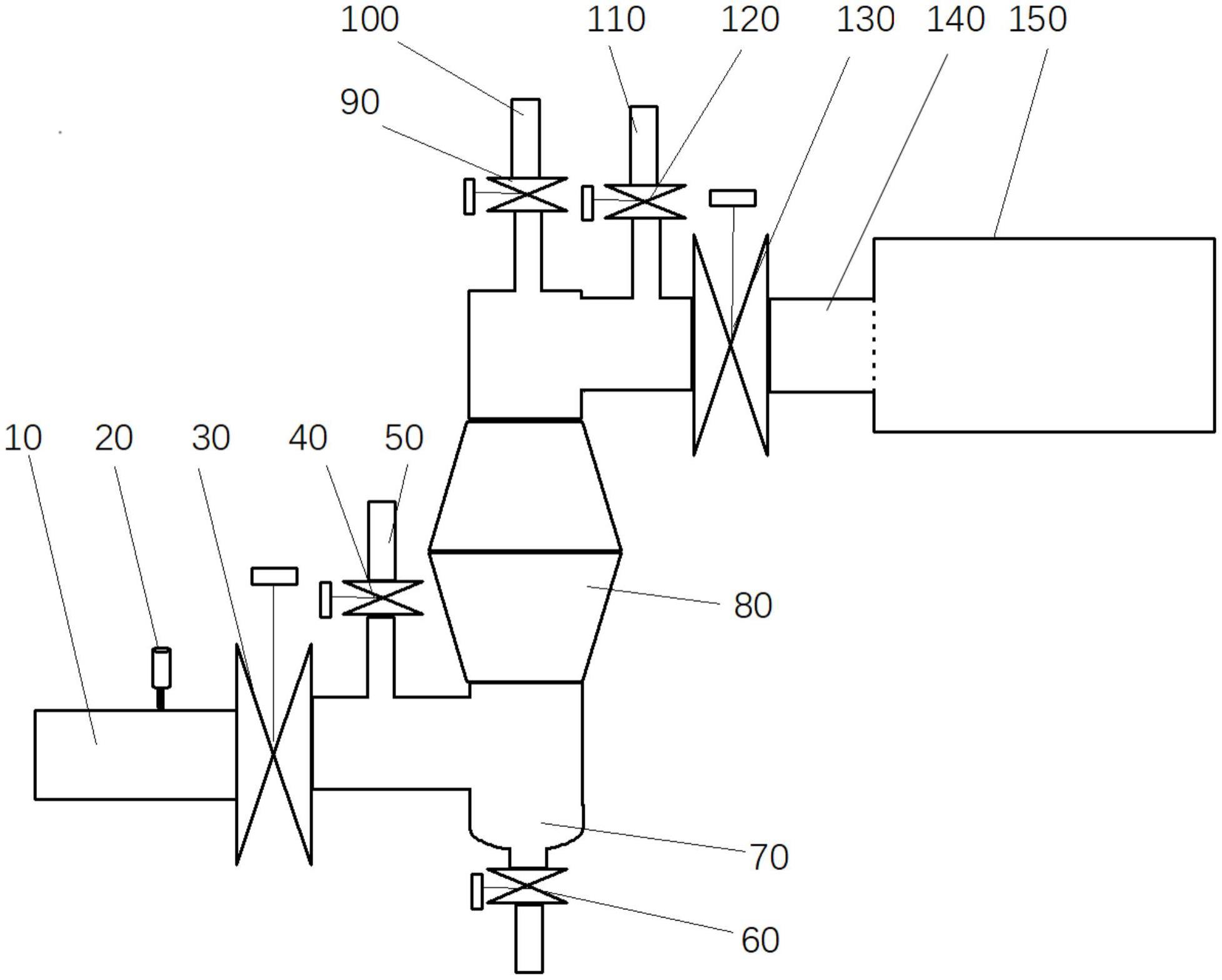

3、一种阻火器,包括:

4、阻火器本体,所述阻火器本体竖直设置;

5、气固分离罐,设置于所述阻火器本体的底端;

6、供气管道,设置于所述气固分离罐的侧壁,所述供气管道上设置有第一阀门;

7、出气管道,设置于所述阻火器本体的上端;

8、蒸汽管道,与所述出气管道连接。

9、在一些实施方式中,所述蒸汽管道与所述阻火器本体同轴设置,所述蒸汽管道设置有第二阀门。

10、在一些实施方式中,所述第二阀门为气体流量阀。

11、在一些实施方式中,所述阻火器还包括排污管,所述排污管设置于所述气固分离罐的底端,所述排污管设置有第三阀门。

12、在一些实施方式中,所述阻火器还包括氮气管道,所述氮气管道与所述供气管道连接,所述氮气管道设置有第四阀门,所述氮气管道连接有氮气存储机构。

13、在一些实施方式中,所述氮气管道位于所述第一阀门靠近所述阻火器本体的一侧。

14、在一些实施方式中,所述阻火器还包括放散管道,所述放散管道与所述出气管道连接,所述放散管道设置有第五阀门。

15、在一些实施方式中,所述供气管道还设置有压力表,所述压力表位于所述第一阀门远离所述阻火器本体的一侧。

16、在一些实施方式中,所述出气管道设置有第六阀门。

17、在一些实施方式中,所述出气管道连接有氧化炉,所述氧化炉上设置有压力仪和测温仪。

18、本申请实施例至少具有如下有益效果:

19、由上述技术方案可知,本申请公开的阻火器通过竖直设置的阻火器本体使得发酵尾气由供气管道进入气固分离罐,气流的流向改变,发酵尾气将沿着竖直的方向向上移动至阻火器内并最终由出气管道排出,发酵尾气中夹带的固形物将在重力的作用下最终留在气固分离罐的内底面,减少了阻火器的处理压力,减缓了阻火器堵塞的情况;同时增加蒸汽管道以使用蒸汽清洗阻火器本体,使得阻火器本体内被蒸汽溶解后的杂质将落入气固分离罐内的底部,作业人员在完成阻火器的清洗作业后,打开气固分离罐将杂质取出即可,通过本申请的设置,阻火器本体内不易堵塞,且阻火器堵塞后的清洗效率高,可大幅减少整机停机的次数,相应地提高利用发酵尾气产生热能的作业效率。

技术特征:

1.一种阻火器,其特征在于,包括:

2.根据权利要求1所述的阻火器,其特征在于,所述蒸汽管道与所述阻火器本体同轴设置,所述蒸汽管道设置有第二阀门。

3.根据权利要求2所述的阻火器,其特征在于,所述第二阀门为气体流量阀。

4.根据权利要求1所述的阻火器,其特征在于,所述阻火器还包括排污管,所述排污管设置于所述气固分离罐的底端,所述排污管设置有第三阀门。

5.根据权利要求1所述的阻火器,其特征在于,所述阻火器还包括氮气管道,所述氮气管道与所述供气管道连接,所述氮气管道设置有第四阀门,所述氮气管道连接有氮气存储机构。

6.根据权利要求5所述的阻火器,其特征在于,所述氮气管道位于所述第一阀门靠近所述阻火器本体的一侧。

7.根据权利要求5所述的阻火器,其特征在于,所述阻火器还包括放散管道,所述放散管道与所述出气管道连接,所述放散管道设置有第五阀门。

8.根据权利要求1所述的阻火器,其特征在于,所述供气管道还设置有压力表,所述压力表位于所述第一阀门远离所述阻火器本体的一侧。

9.根据权利要求1所述的阻火器,其特征在于,所述出气管道设置有第六阀门。

10.根据权利要求1所述的阻火器,其特征在于,所述出气管道连接有氧化炉,所述氧化炉上设置有压力仪和测温仪。

技术总结

本技术公开了一种阻火器,属于氧化炉辅助设备技术领域,解决了现阶段设置的阻火器在堵塞后不易清洗的技术问题,阻火器,包括阻火器本体、气固分离罐、供气管道、出气管道和蒸汽管道,阻火器本体竖直设置;气固分离罐设置于阻火器本体的底端;供气管道设置于气固分离罐的侧壁,供气管道上设置有第一阀门;出气管道设置于阻火器本体的上端;蒸汽管道与出气管道连接。本申请减缓了阻火器堵塞的情况;且阻火器堵塞后的清洗效率高,可大幅减少整机停机的次数,相应地提高利用发酵尾气产生热能的作业效率。

技术研发人员:曲爱民,撒治富,赵凯,杨立毕,李强,王少楠

受保护的技术使用者:宁夏首朗吉元新能源科技有限公司

技术研发日:20230508

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!