一种长条形燃烧器的制作方法

本技术涉及燃烧器,具体地说是一种长条形燃烧器。

背景技术:

1、目前,随着环保要求的不断提升,氮氧化物的排放要求越来越严格,在低氮改造中,可选择使用多孔介质燃烧器,多孔介质燃烧器使用燃气与空气的混合气体进行燃烧,由于燃烧充分,基本无一氧化碳生成,氮氧化物排放小于30mg/m3。

2、然而,在一些需要较长加热面的设备中(如玻璃钢化炉、油田水套炉),需要配置长条形的多孔介质燃烧器。对于侧端进气的多孔介质燃烧器,离进气端越远,气压就越小,远端的燃烧功率会降低,无法保证温度均匀。

3、公开(公告)号:cn218348657u,公开了一种多孔介质燃烧器及玻璃钢化炉。多孔介质燃烧器包括壳体,壳体具有腔室以及与腔室连通的进气口以及放热口,以进气口至放热口的方向作为进气方向,腔室沿进气方向依次布置有布气区、防回火区以及燃烧区;燃烧区内设有至少一个沿进气方向延伸的保温隔热层,保温隔热层将燃烧区分隔为多个独立布置的腔体,每个腔体内设有多孔介质燃烧层,各多孔介质燃烧层具有面向放热口且用于输出烟气以及热量的燃烧面。

4、该现有技术通过设置多个多孔介质来加长燃烧器长度,但每个多孔介质之间存在空隙,会导致加热不均的问题,并且该现有技术并没有考虑远距离气压降低的问题。

5、公开(公告)号:cn210481196u,公开了一种燃气直燃式玻璃钢化炉,包括由耐热砖砌成的炉体,以及安装在炉体上的燃烧器;所述炉体由上往下依次分为加热上层、高温输送层和加热下层;所述加热上层和加热下层的两侧炉壁上均设有多个加热通道,所述燃烧器安装在加热通道上,燃烧的热空气从加热通道进入炉内,加热上层和加热下层两侧炉壁间的空间为高温区,所述高温区与高温输送层联通;所述高温输送层设置有输送装置,所述输送装置包括多根滚动的陶瓷轴棒;所述加热上层末端设有烟气排烟通道。

6、该现有技术设置在长条加热器上设置多个加热通道与燃烧器连接,但燃烧器之间存在间隙,会有加热不均匀的问题。

7、公开(公告)号:cn108302539b,公开了一种往复式多孔介质燃烧器,涉及一种燃烧设备。燃烧器采用金属外壳,整体为对称结构,分为蓄热区和燃烧区。蓄热区和燃烧区内分别填充不同规格的多孔介质材料。同时,在燃烧区沿径向填充两种不同孔密度的多孔介质材料,孔隙密度较大的在外侧,孔隙密度较小的在内侧。通过换向阀,实现燃料/空气混合物周期性的通过燃烧器,在燃烧器内稳定燃烧。

8、该现有技术通过中心介质孔隙密度与两侧不同,使燃气通过中心介质的阻力大于通过两侧介质的阻力,但两种空隙密度的介质不能线性的、平滑的解决压力降低的问题,在相同空隙的介质中依然会被压力降低影响燃烧均匀度。

9、总之,以上公开技术的技术方案以及所要解决的技术问题和产生的有益效果均与本实用新型不相同,针对本实用新型更多的技术特征和所要解决的技术问题以及有益效果,以上公开技术文件均不存在技术启示。

技术实现思路

1、针对现有技术存在的上述缺陷,本实用新型的目的是提供一种长条燃烧器,解决现有燃烧器在长燃烧面上存在的燃气气压不足的问题。

2、为了达成上述目的,本实用新型采用了如下技术方案:

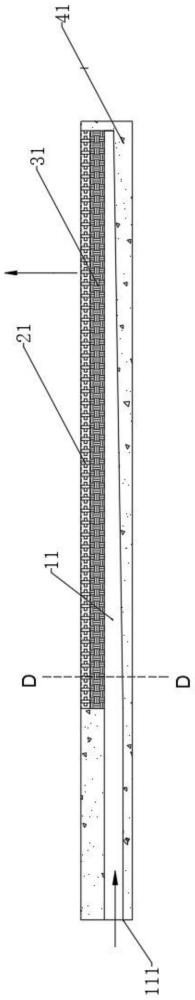

3、一种长条形燃烧器,包括柱状的耐火体,沿所述耐火体的长轴线的方向开设的进气腔,所述进气腔与出气槽连接;

4、所述出气槽中设置有纤维板和多孔介质层,所述多孔介质层设置在纤维板上方;

5、所述进气腔截面尺寸随进气腔深度增加不断变小。

6、所述进气腔的进气端设置在所述耐火体端面上,所述进气腔的另一端为封闭端,所述进气端的截面尺寸大于所述封闭端的截面尺寸;

7、所述截面尺寸指的是进气端和封闭端的空腔的截面面积,或者纤维板的底面到进气腔的底面的距离。

8、所述纤维板上设置有气道孔,所述气道孔下端与进气腔连通,上端与多孔介质层的孔隙连通。

9、所述进气腔的底面与所述纤维板的底面之间的夹角,随着所述出气槽的长度与耐火体的宽度之比的变大而变小。

10、所述进气腔包括上层的主气管和下层的加气管;所述加气管的出口靠近所述封闭端且朝向所述纤维板。

11、所述加气管的出口设置在距离所述封闭端三分之一至二分之一出气槽长度的位置。

12、所述主气管和加气管均设置进气阀。

13、所述多孔介质层为多块多孔介质沿耐火体的轴向拼接而成。

14、所述多孔介质层材质为为s ic多孔陶瓷。

15、本实用新型与现有技术相比具有以下有益效果:

16、本实用新型适用于长度较长的燃烧面且为侧端进气的情形,可以保证远端燃气压力不降低,实现整个燃烧面均匀加热。

技术特征:

1.一种长条形燃烧器,包括柱状的耐火体,沿所述耐火体的长轴线的方向开设的进气腔,所述进气腔与出气槽连接;

2.根据权利要求1所述的一种长条形燃烧器,其特征在于,所述进气腔的进气端设置在所述耐火体端面上,所述进气腔的另一端为封闭端,所述进气端的截面尺寸大于所述封闭端的截面尺寸;

3.根据权利要求2所述的一种长条形燃烧器,其特征在于,所述纤维板上设置有气道孔,所述气道孔下端与进气腔连通,上端与多孔介质层的孔隙连通。

4.根据权利要求3所述的一种长条形燃烧器,其特征在于,所述进气腔的底面与所述纤维板的底面之间的夹角,随着所述出气槽的长度与耐火体的宽度之比的变大而变小。

5.根据权利要求2所述的一种长条形燃烧器,其特征在于,所述进气腔包括上层的主气管和下层的加气管;所述加气管的出口靠近所述封闭端且朝向所述纤维板。

6.根据权利要求5所述的一种长条形燃烧器,其特征在于,所述加气管的出口设置在距离所述封闭端三分之一至二分之一出气槽长度的位置。

7.根据权利要求6所述的一种长条形燃烧器,其特征在于,所述主气管和加气管均设置进气阀。

8.根据权利要求1-7任意一项所述的一种长条形燃烧器,其特征在于,所述多孔介质层为多块多孔介质沿耐火体的轴向拼接而成。

9.根据权利要求8所述的一种长条形燃烧器,其特征在于,所述多孔介质层材质为为sic多孔陶瓷。

技术总结

本技术公开了一种长条形燃烧器,包括一种长条形燃烧器,包括柱状的耐火体,沿所述耐火体的长轴线的方向开设的进气腔,所述进气腔与出气槽连接;所述出气槽中设置有纤维板以及多孔介质层,所述多孔介质层设置在纤维板上方;所述进气腔截面尺寸随进气腔深度增加不断变小。所述截面尺寸指的是进气端和封闭端的空腔的截面面积,或者纤维板的底面到进气腔的底面的距离。本技术适用于长度较长的燃烧面且为侧端进气的情形,可以保证远端燃气压力不降低,实现整个燃烧面均匀加热。

技术研发人员:王城镇,管延收,张连壁,刘晓,陈鹏,苏凝

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:20230823

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!