一种燃烧器及其制备方法与流程

本发明涉及一种燃烧器及其制备方法,特别是利用氧化剂如氧气或富氧空气燃烧气态燃料的燃料燃烧器及其制备方法。

背景技术:

1、利用包含纯氧、富氧空气等氧化剂促进天然气等气态燃料燃烧的富氧燃烧具有火焰温度高、燃烧充分、污染物少等优点,因而在玻璃、陶瓷材料、金属等工业熔炉中获得了广泛的应用。以玻璃抛光为例,利用火焰对玻璃表面进行软化以及火力对玻璃的冲击,可以解决玻璃制品表面的裂纹、毛糙,得到更光滑、透明度更高的玻璃制品。玻璃抛光中使用的火焰燃烧器经过了几代的发展和迭代:初代燃烧器使用预混的燃料和氧化剂,但容易造成回火;目前常用的燃烧器采用密集排布的,尺寸在毫米级的燃料和氧化剂喷孔,分别输送燃料流和氧化剂流至这些喷孔,使二者在燃烧器外混合、产生平焰燃烧。外混合的燃烧器常规用到钻孔、钎焊和锡焊等技术,难度较高,只有特定的厂家才能制造;近期发展起来的3d打印技术,虽然克服了常规制造的某些缺点,但由于内部的一些隔断、孔径的微小尺寸,提高了“打印”的难度和成本。

2、cn104279561a公开了一种外混式玻璃抛光燃烧器,包括套装在一起的内腔管和外腔管,内腔管内形成第一燃烧介质通道,内腔管和外腔管中间形成第二燃烧介质通道;第一燃烧介质通道和第二燃烧介质通道相互独立不连通;内腔管上设有第一燃烧介质入口,外腔管上设有第二燃烧介质入口;在内腔管上设有若干喷射孔i,外腔管设有若干喷射孔ii,喷射孔i和喷射孔ii同轴设置。该申请的这种套装结构必须用焊接或3d打印的技术才能制造。

3、有鉴于此,如何设计一种新的燃料燃烧器,使得它的制造过程大为简化,是业内相关技术人员亟待解决的一项课题。

技术实现思路

1、传统的燃烧器一般具有复杂的三维结构,包括管道嵌套、微型喷嘴、通道隔断等,导致制造的难度大、成本高。为了解决这些困难,本发明重新设计了燃料燃烧器的结构,使得该种燃烧器可以通过将易加工的组装板堆叠而成,在每块组装板上用切割的方式形成特定的孔、通道、空间等结构,组装后的燃烧器具有与传统方法制造的燃烧器不相上下的燃烧效果。

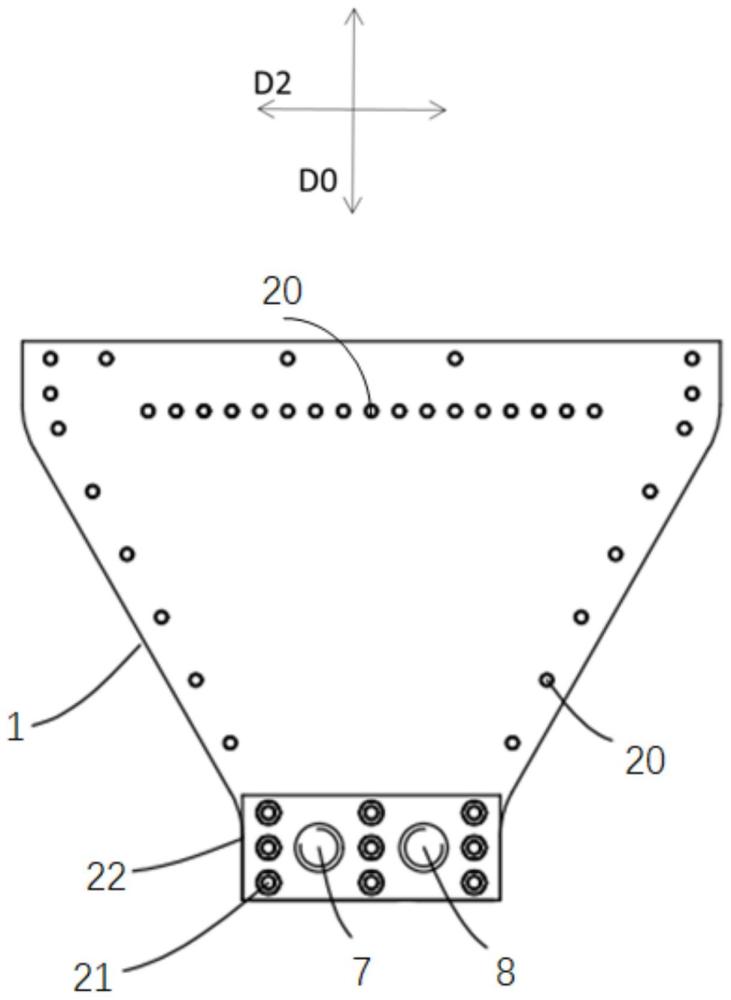

2、本发明公开了一种用于燃料燃烧的燃烧器,由多块组装板沿着厚度方向堆叠而成,多个组装板堆叠后依次为第一盖板、第一燃烧介质流供应板、第一燃烧介质流分配板、混合板、第二燃烧介质流供应板及第二盖板;第一燃烧介质流供应板上具有第一燃烧介质流供应槽,第一燃烧介质流分配板上具有第一燃烧介质流供应孔,混合板上间隔分布多个第一燃烧介质流喷射通道及第二燃烧介质流喷射通道,第二燃烧介质流供应板上具有第二燃烧介质流供应槽。燃烧器具有第一构造或第二构造,在所述第一构造中,用于引入第一燃烧介质的第一燃烧介质入口和用于引入第二燃烧介质的第二燃烧介质入口均设置于所述第一盖板,在第二构造中,第一燃烧介质入口和第二燃烧介质入口分别设置于第一盖板和第二盖板;其中,第一燃烧介质入口、第二燃烧介质入口、第一燃烧介质流供应槽、第一燃烧介质流供应孔、第一燃烧介质流喷射通道、第二燃烧介质流喷射通道、第二燃烧介质流供应槽都在厚度方向上贯穿所在的组装板,并且,第一燃烧介质入口、第一燃烧介质流供应槽、第一燃烧介质流供应孔、第一燃烧介质流喷射通道构成燃烧器中的第一燃烧介质流输送通道,第二燃烧介质入口、第二燃烧介质流供应槽、第二燃烧介质流喷射通道构成燃烧器中的第二燃烧介质流输送通道,第一燃烧介质流输送通道和第二燃烧介质流输送通道彼此不存在流体相通。

3、在一方面,燃烧器在具有第一燃烧介质入口和/或第二燃烧介质入口的一端设置有第一组装孔,并通过第一组装孔安装在支撑架上;沿边缘具有第二组装孔。

4、在另一方面,第一燃烧介质包含燃料,例如天然气,第二燃烧介质包含氧化剂。

5、在又一方面,第一燃烧介质流供应槽在与第一燃烧介质流供应孔对应的位置具有第一燃烧介质流分配口。

6、在再一方面,第一燃烧介质流喷射通道一端封闭,另一端在开口处的宽度为1.5-3mm;第二燃烧介质流喷射通道一端封闭,在向开口端延伸时,依次形成收紧段和发散段,所述通道的最窄处的宽度为1-4mm;第二燃烧介质流喷射通道布置在所述第一燃烧介质流喷射通道的外侧。

7、本发明还公开了上述燃烧器的制备方法,包括下述步骤:

8、1)提供至少6块组装板,各组装板具有厚度方向,且包含第一盖板、第一燃烧介质流供应板、第一燃烧介质流分配板、混合板、第二燃烧介质流供应板及第二盖板;2)在各组装板上形成二维设计图形,沿二维设计图形切割,直到在厚度的方向上穿透所在的组装板;3)将各组装板沿厚度方向依次堆叠,并通过组装孔组装在一起。

9、在一方面,切割方式包含激光切割、火焰切割、水切割或等离子切割,优选为激光切割。

10、在又一方面,组装板的材料包含不锈钢;组装方式包含螺栓连接和/或铆钉连接。

11、与现有技术相比,本发明所提供的技术方案具有以下优点:

12、1.制造简单、成本低。

13、2.修改设计非常方便。

14、3.现有的切割技术,例如激光切割,具有切割精度高、速度快、一次成型、断面光滑等优点,非常适于制造精细结构。

15、4.适用的材料广泛。

16、尽管本发明是以玻璃抛光为例进行论述的,但本发明并不局限于玻璃熔炉或其它工业熔炉中,本发明的设计思路和制备方法可用于其它类型的燃烧、加热设备的应用中。

技术特征:

1.一种燃烧器,其特征在于:由多块组装板沿着厚度方向堆叠而成,所述多个组装板堆叠后依次为第一盖板、第一燃烧介质流供应板、第一燃烧介质流分配板、混合板、第二燃烧介质流供应板及第二盖板,所述第一燃烧介质流供应板上具有第一燃烧介质流供应槽,所述第一燃烧介质流分配板上具有第一燃烧介质流供应孔,所述混合板上间隔分布多个第一燃烧介质流喷射通道及第二燃烧介质流喷射通道,所述第二燃烧介质流供应板上具有第二燃烧介质流供应槽,所述燃烧器具有第一构造或第二构造,在所述第一构造中,用于引入第一燃烧介质的第一燃烧介质入口和用于引入第二燃烧介质的第二燃烧介质入口均设置于所述第一盖板,在所述第二构造中,所述第一燃烧介质入口和第二燃烧介质入口分别设置于所述第一盖板和所述第二盖板;其中,所述第一燃烧介质入口、第二燃烧介质入口、第一燃烧介质流供应槽、第一燃烧介质流供应孔、第一燃烧介质流喷射通道、第二燃烧介质流喷射通道、第二燃烧介质流供应槽都在厚度方向上贯穿所在的组装板,并且,第一燃烧介质入口、第一燃烧介质流供应槽、第一燃烧介质流供应孔、第一燃烧介质流喷射通道构成燃烧器中的第一燃烧介质流输送通道,第二燃烧介质入口、第二燃烧介质流供应槽、第二燃烧介质流喷射通道构成燃烧器中的第二燃烧介质流输送通道,所述第一燃烧介质流输送通道和所述第二燃烧介质流输送通道彼此不存在流体相通。

2.如权利要求1所述的燃烧器,其特征在于,所述燃烧器在具有第一燃烧介质入口和/或第二燃烧介质入口的一端设置有第一组装孔。

3.如权利要求2所述的燃烧器,其特征在于,所述燃烧器通过第一组装孔安装在支撑架上。

4.如权利要求1所述的燃烧器,其特征在于,所述燃烧器沿边缘具有第二组装孔。

5.如权利要求1所述的燃烧器,其特征在于,所述第一燃烧介质包含燃料,所述第二燃烧介质包含氧化剂。

6.如权利要求1所述的燃烧器,其特征在于,所述第一燃烧介质流供应槽在与第一燃烧介质流供应孔对应的位置具有第一燃烧介质流分配口。

7.如权利要求1所述的燃烧器,其特征在于,所述第一燃烧介质流喷射通道一端封闭,另一端在开口处的宽度为1.5-3mm。

8.如权利要求7所述的燃烧器,其特征在于,所述第二燃烧介质流喷射通道一端封闭,在向开口端延伸时,依次形成收紧段和发散段,所述通道的最窄处的宽度为1-2.5mm。

9.如权利要求1所述的燃烧器,其特征在于,在混合板上,所述第二燃烧介质流喷射通道布置在所述第一燃烧介质流喷射通道的外侧。

10.一种燃烧器的制备方法,适用于如权利要求1所述的燃烧器,其特征在于:

11.如权利要求10所述的制备方法,其特征在于:所述切割方式包含激光切割、火焰切割、水切割或等离子切割。

12.如权利要求11所述的制备方法,其特征在于:所述切割方式包含激光切割。

13.如权利要求10所述的制备方法,其特征在于:所述组装板的材料包含不锈钢。

14.如权利要求10所述的制备方法,其特征在于:所述组装方式包含螺栓连接和/或铆钉连接。

技术总结

一种燃烧器,由多块组装板沿厚度方向堆叠而成,依次为第一盖板、第一燃烧介质流供应板、第一燃烧介质流分配板、混合板、第二燃烧介质流供应板及第二盖板,盖板上具有第一和/或第二燃烧介质入口。第一和第二燃烧介质流供应板上分别设置第一和第二燃烧介质流供应槽,第一燃烧介质流分配板上具有第一燃烧介质流供应孔,混合板上间隔分布多个第一及第二燃烧介质流喷射通道。第一燃烧介质入口、第一燃烧介质流供应槽、第一燃烧介质流供应孔、第一燃烧介质流喷射通道构成燃烧器中的第一燃烧介质流输送通道;第二燃烧介质入口、第二燃烧介质流供应槽、第二燃烧介质流喷射通道构成燃烧器中的第二燃烧介质流输送通道,两条通道彼此不存在流体相通。

技术研发人员:彼得·万慨朋

受保护的技术使用者:液化空气(中国)投资有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!