焙烧炉火道多功能观察孔变径盖的制作方法

1.本实用新型涉及铝冶炼设备技术领域,尤其涉及一种焙烧炉火道观察孔变径盖。

背景技术:

2.在预焙电解铝阳极炭块敞开式焙烧炉生产中,阳极炭块焙烧炉料箱的每条火道墙上表面均设有四个工作孔,每个工作孔上安装观察孔座,观察孔座上安装观察孔变径盖,观察孔变径盖的沉孔上安装平口塞。当焙烧炉燃烧系统工作时,燃烧架上的燃烧器天然气喷嘴分别插入观察孔变径盖的中心孔内,喷嘴不断向焙烧炉料箱的火道内喷射天然气,给焙烧炉提供热能来满足焙烧炉的焙烧工艺要求。当观察孔变径盖安装到观察孔座上时,观察孔变径盖第一密封柱体的下端面和观察孔座的上端面相互配合;当平口塞安装在观察孔变径盖的沉孔上时,平口塞的下端面和观察孔变径盖的沉孔底面相互配合,相互配合面均起到机械密封的作用。由于观察孔变径盖和观察孔座的安装配合面即密封面长期在1200℃高温的环境中工作,密封面烧损后粗糙、不平整,配合面起不到完全的密封作用,火道内负压泄露严重,造成的问题是:焙烧炉燃烧炉室火道墙内上下温差偏大,严重影响阳极炭块的焙烧质量;天然气消耗量大,增加炭块的焙烧成本;烟气净化效果差,烟气排放环保不达标。在国内,大部分阳极炭块焙烧均使用敞开式焙烧炉,由于观察孔变径盖采用高温浇筑制作,工作中采用机械密封;观察孔变径盖又在高温区工作,机械密封面遭到高温烧损破坏,无法起到完全密封的作用。国内的本行业专家至今没有研究出对观察孔变径盖配合面有效的密封方式。

技术实现要素:

3.为解决上述技术中存在的技术问题,鉴于此,有必要提供一种焙烧炉火道多功能观察孔变径盖。

4.一种焙烧炉火道多功能观察孔变径盖,包括第一密封柱体、第二密封体,第一密封柱体位于第二密封体的上方,并且第一密封柱体与第二密封体一体成型,第一密封柱体的上部表面上开设有沉孔,第二密封体的内部设置有锥形通孔,锥形通孔开口大的一端与沉孔底部连通,锥形通孔开口小的一端位于第二密封体的底部,锥形通孔开口大的一端直径小于沉孔直径,使锥形通孔开口大的一端与沉孔底部之间形成凹台,凹台上安装有第一高温耐火密封垫,所述第一密封柱体的下部表面上开设有圆环形开口槽,圆环形开口槽内的底部安装有第二高温耐火密封垫,所述第一密封柱体的下部表面上安装有第三高温耐火密封垫。

5.优选的,所述圆环形开口槽的形状为梯形,且圆环形开口槽的开口处宽度大于圆环形开口槽底部的宽度。

6.优选的,所述沉孔位于第一密封柱体上部表面的中间位置,并且沉孔与锥形通孔同轴设置。

7.优选的,所述沉孔底部的凹台与锥形通孔之间设有过渡斜面。

8.优选的,所述锥形通孔的一侧设有异形观察槽。

9.优选的,所述第二密封体呈圆锥柱状,即第二密封体顶部直径大于底部直径。

10.本实用新型采用上述技术方案,与现有技术相比,其有益效果在于:

11.1.多功能观察孔变径盖和观察孔座配合接触面安装高温耐火密封垫,观察孔变径盖和平口塞配合接触面可以安装高温耐火密封垫。杜绝焙烧炉火道内负压泄漏,满足焙烧炭块工艺要求,达到提高焙烧炭块质量,减少天然气消耗,烟气排放环保达标的目的。

12.2.保护燃烧器天然气喷嘴,提高喷嘴的使用周期,降低焙烧阳极炭块企业的备件成本:由于在观察孔变径盖中间设有锥形通孔,当火道内的火焰遇到正压向观察孔变径盖中间锥形通孔向上返火时,锥形通孔的底孔(底孔较小)有效阻挡高温火焰烧损天然气喷嘴。

13.3.便于大范围观察火道内挥发分的燃烧情况,及优化焙烧生产工艺:由于观察孔变径盖中间锥形通孔内的一侧设有异形观察槽,方便生产岗位员工方便观察焙烧炉火道内挥发分的燃烧情况,及时调整焙烧生产工艺的升温曲线,确保炭块焙烧质量。

14.4.具有互换性、通用性:由于在第一密封柱体下端面设有圆环形开口槽可适用于带凸台的观察孔座,也可以使用于不带凸台的观察孔座。

15.5.制作工艺简单,生产成本费用低:该产品采用耐火浇注料铸造成型,制作工艺要求不高,制作及使用成本较低,可实现批量生产。

附图说明

16.图1为本实用新型的俯视结构示意图。

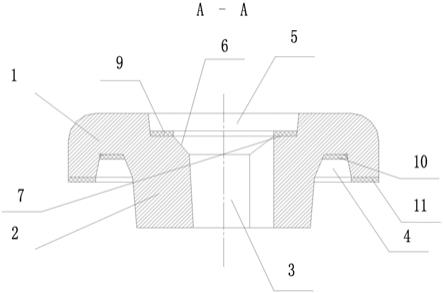

17.图2为图1的a

‑

a剖视结构示意图。

18.图中:第一密封柱体1、第二密封体2、锥形通孔3、圆环形开口槽4、沉孔5、过渡斜面6、凹台7、异形观察槽8、第一高温耐火密封垫9、第二高温耐火密封垫10、第三高温耐火密封垫11。

具体实施方式

19.为了更清楚的说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见的,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

20.请参看图1至图2,本实用新型实施例提供了一种焙烧炉火道多功能观察孔变径盖,包括第一密封柱体1、第二密封体2,第二密封体2呈圆锥柱状,即第二密封体2顶部直径大于底部直径。第一密封柱体1位于第二密封体2的上方,并且第一密封柱体1与第二密封体2一体成型,第一密封柱体1的上部表面上开设有沉孔5,沉孔5位于第一密封柱体1上部表面的中间位置,第二密封体2的内部设置有锥形通孔3,并且锥形通孔3与沉孔5同轴设置。锥形通孔3的一侧设有异形观察槽8。锥形通孔3开口大的一端与沉孔5底部连通,锥形通孔3开口小的一端位于第二密封体2的底部,锥形通孔3开口大的一端直径小于沉孔5直径,使锥形通孔3开口大的一端与沉孔5底部之间形成凹台7,凹台7与锥形通孔3之间设有过渡斜面6。凹台7上安装有第一高温耐火密封垫9,第一密封柱体1的下部表面上开设有圆环形开口槽4,

圆环形开口槽4的形状为梯形,且圆环形开口槽4的开口处宽度大于圆环形开口槽4底部的宽度。圆环形开口槽4内的底部安装有第二高温耐火密封垫10,第一密封柱体1的下部表面上安装有第三高温耐火密封垫11。

21.本实用新型焙烧炉火道多功能观察孔变径盖和焙烧炉火道墙上的观察孔座配合使用时,第一密封柱体1的和观察孔座配合面安装第三高温耐火密封垫11,第一密封柱体1下端面上的环形开口槽和观察孔座上的凸台配合面安装第二高温耐火密封垫10;第一密封柱体1上端面的沉孔5和平口塞安装配合接触面安装第一高温耐火密封垫9。由于多功能观察孔变径盖工作配合面均安装了高温耐火密封垫,有效防止焙烧炉火道墙内部负压泄漏的现象,从而使焙烧炉火道墙内的天然气、挥发分燃烧更加充分,炉室升温快,节约大量天然气;同时减小焙烧炉火道墙内上下垂直温度的偏差,提高焙烧炭块的一级品率。达到降低企业生产成本,提高炭块焙烧质量,满足烟气排放环保达标的目的。

22.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

技术特征:

1.一种焙烧炉火道多功能观察孔变径盖,包括第一密封柱体、第二密封体,第一密封柱体位于第二密封体的上方,并且第一密封柱体与第二密封体一体成型,第一密封柱体的上部表面上开设有沉孔,第二密封体的内部设置有锥形通孔,锥形通孔开口大的一端与沉孔底部连通,锥形通孔开口小的一端位于第二密封体的底部,锥形通孔开口大的一端直径小于沉孔直径,使锥形通孔开口大的一端与沉孔底部之间形成凹台,凹台上安装有第一高温耐火密封垫,其特征在于:所述第一密封柱体的下部表面上开设有圆环形开口槽,圆环形开口槽内的底部安装有第二高温耐火密封垫,所述第一密封柱体的下部表面上安装有第三高温耐火密封垫。2.根据权利要求1所述的焙烧炉火道多功能观察孔变径盖,其特征在于:所述圆环形开口槽的形状为梯形,且圆环形开口槽的开口处宽度大于圆环形开口槽底部的宽度。3.根据权利要求2所述的焙烧炉火道多功能观察孔变径盖,其特征在于:所述沉孔位于第一密封柱体上部表面的中间位置,并且沉孔与锥形通孔同轴设置。4.根据权利要求3所述的焙烧炉火道多功能观察孔变径盖,其特征在于:所述沉孔底部的凹台与锥形通孔之间设有过渡斜面。5.根据权利要求4所述的焙烧炉火道多功能观察孔变径盖,其特征在于:所述锥形通孔的一侧设有异形观察槽。6.根据权利要求5所述的焙烧炉火道多功能观察孔变径盖,其特征在于:所述第二密封体呈圆锥柱状,即第二密封体顶部直径大于底部直径。

技术总结

一种焙烧炉火道多功能观察孔变径盖,包括第一密封柱体、第二密封体,第一密封柱体与第二密封体一体成型,第一密封柱体的上部表面设有沉孔,第二密封体的内部设有锥形通孔,锥形通孔与沉孔底部连通,锥形通孔开口大的一端直径小于沉孔直径,使锥形通孔开口大的一端与沉孔底部之间形成安装凹台,安装凹台上安装有第一高温耐火密封垫,第一密封柱体的下部表面设有圆环形开口槽,圆环形开口槽内的底部安装有第二高温耐火密封垫,第一密封柱体的下部表面安装有第三高温耐火密封垫,可适用于带凸台的观察孔座,也可适用于不带凸台的观察孔座,不仅提高炭块焙烧质量,而且满足烟气排放环保达标。标。标。

技术研发人员:韩钰

受保护的技术使用者:宁夏青铜峡市隆宇鑫工贸有限公司

技术研发日:2021.03.29

技术公布日:2021/11/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1